- •Лабораторный практикум по технологии машиностроения

- •Часть I

- •Содержание

- •3.1. Цель работы и ее содержание………………………………………………23

- •4.1 Цель работы и ее содержание…………………………………………….…31

- •Лабораторная работа № 1 Обточка наружных цилиндрических поверхностей

- •1.1 Цель работы и ее содержание

- •1.2 Теоретическая часть

- •1.2.1 Формообразование поверхностей на токарном станке

- •1.2.2 Основные способы установки заготовок на токарном станке

- •1.2.3 Классификация основных видов обработки наружных цилиндрических поверхностей

- •1.2.4 Общее устройство токарно-винторезного станка

- •1.2.5 Наладка заданной операции

- •1.2.6 Наладка токарного станка

- •1.3 Порядок выполнения работы

- •1.4 Содержание отчета

- •1.5 Контрольные вопросы

- •Лабораторная работа № 2 Обработка металлов осевым режущим инструментом

- •2.1 Цель и содержание работы

- •2.2 Теоретическая часть

- •2.2.1 Осевой режущий инструмент и особенности его работы

- •2.2.2 Основные виды работ, выполняемых на сверлильных станках

- •2.2.3 Общее устройство сверлильного станка

- •2.3 Порядок выполнение работы

- •2.4 Техника безопасности при работе на сверлильном станке

- •2.5 Содержание отчёта

- •2.6 Контрольные вопросы

- •Лабораторная работа № 3 Строгание плоскостей

- •3.1 Цель работы и ее содержание

- •3.2 Теоретическая часть

- •3.2.1 Общее устройство поперечно-строгального станка

- •3.2.2 Методы обработки плоских поверхностей

- •3.2.3 Обработка плоских поверхностей лезвийным инструментом

- •3.2.4 Метод индивидуального получения заданных размеров

- •3.3 Порядок выполнения работы

- •3.4 Содержание отчета

- •3.5 Контрольные вопросы

- •Лабораторная работа № 4 Фрезерование плоскостей

- •4.1 Цель работы и ее содержание

- •4.2 Теоретическая часть

- •4.2.1 Формообразование поверхностей при фрезеровании

- •4.2.2 Примеры работ, выполняемых на фрезерных станках

- •4.2.3 Геометрия заточки фрезы

- •4.2.4 Общее устройство фрезерного станка

- •4.2.5 Классификация основных методов обработки плоских поверхностей

- •4.3 Порядок выполнения работы

- •4.4 Содержание отчета

- •4.5 Контрольные вопросы

- •5 Смазывающе-охлаждающие технологические средства (сотс). Примеры применения.

- •5.1 Требования к сотс

- •5.2 Назначение и классификация смазочно-охлаждающих технологических средств для обработки металлов резанием.

- •6 Стандартные формы технологической документации. Заполнение. Пример оформления

Подготовить отчет.

1.2 Теоретическая часть

Сущность технологии изготовления деталей машин состоит в последовательном использовании различных технологических способов воздействия на обрабатываемую заготовку с целью придать ей заданную форму и размеры указанной точности. Одним из таких способов является механическая обработка заготовок резанием. Она осуществляется металлорежущими инструментами и ведется на металлорежущих станках. Обработка резанием заключается в срезании с обрабатываемой заготовки некоторой массы металла, называемой припуском. После срезания с заготовки всего припуска она превращается в готовую деталь.

Удаляемый при обработке резанием слой материала заготовки превращается в стружку. Все способы и виды обработки металлов, основанные на срезании припуска и превращении его в стружку, составляют разновидности, определенные термином "резание металлов". В настоящем цикле лабораторных работ рассмотрено резание металлов только лезвийным инструментом, имеющим определенную форму, размеры и геометрию заточки. Чтобы режущий инструмент выполнял свое предназначение, материал его рабочей части должен быть значительно тверже обрабатываемого материала. Термообработанные инструментальные стали имеют твердость в пределах НRС 63...64, твердые сплавы и синтетические инструментальные материалы имеют твердость, измеряемую по шкале А. Роквелла НRА 87…93.

При резании металлов в зоне резания развиваются высокие температуры, а инструментальные материалы должны сохранять свои механические свойства при этих температурах. Различные инструментальные материалы имеют температуростойкость в широких пределах от 220 до 1800 °С.

При выполнении цикла лабораторных работ используются инструменты, изготовленные из быстрорежущей вольфрамомолибденовой стали Р6М5 и оснащенные твердым сплавом марок ВК6, ВК8 Т5К10 Т15К6 и других.

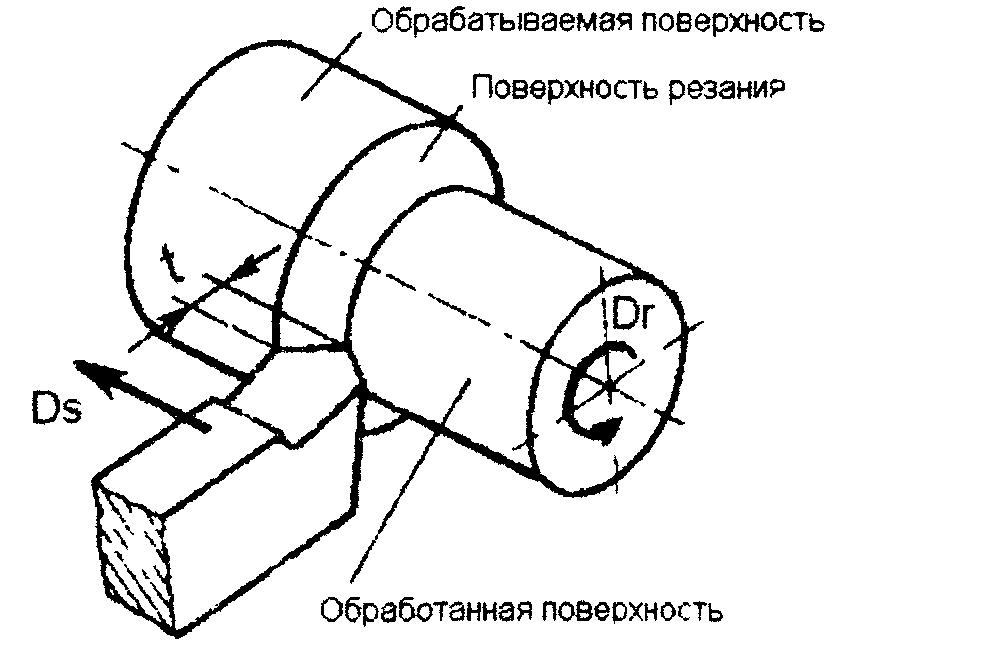

При обработке заготовок лезвийным инструментом различают поверхности показанные на рис. 1.1.

Рис. 1.1. Обработка наружной поверхности детали резанием

Для осуществления обработки заготовки резанием назначаются и анализируются режимы резания по которым подразумеваются.

ГЛУБИНА РЕЗАНИЯ t — величина проникновения лезвия инструмента в материал заготовки при выполнении каждого рабочего хода, мм.

СКОРОСТЬ РЕЗАНИЯ V — скорость главного движения резания (т.е. движения, осуществляемого с наибольшей скоростью), м/мин.

ПОДАЧА S – вспомогательное перемещение инструмента относительно продольной оси заготовки заготовки.

В зависимости от вида обработки различают подачи:

на оборот (мм/об), если устанавливается перемещение в направлении движения подачи, соответствующее одному обороту инструмента или заготовки, совершаемому во вращательном главном движении;

в миллиметрах на зуб (мм/зуб), если устанавливается перемещение в направлении движения подачи, соответствующее повороту инструмента на один угловой шаг его режущих зубьев;

в миллиметрах на двойной ход (мм/дв. ход), если перемещение соответствует двойному ходу заготовки или инструмента.

1.2.1 Формообразование поверхностей на токарном станке

Обработка поверхностей заготовки на токарном станке может производиться различными режущими инструментами; резцами всех типов, стержневыми и фасонными инструментами (сверлами, зенкерами, развертками метчиками, плашками и т.д.). Чаще всего обработка ведется резцами.

В этом случае вращается заготовка со скоростью резания V м/мин определяемой зависимостью:

V=pdn/1000

где d — диаметр обрабатываемой поверхности заготовки, мм; n — частота вращения заготовки (шпинделя станка), об/мин.

Подача задается в миллиметрах на оборот заготовки (S, мм/об) и осуществляется параллельно образующей обработанной поверхности при обточке и расточке или в направлении, перпендикулярном к оси вращения шпинделя при подрезке торцов.

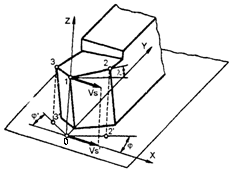

Геометрические параметры режущего инструмента показаны на рис. 1.2.

Рис. 1.2. Геометрия резца

Принята система координат: геометрическая ось резца параллельна оси У (по нормали к обработанной поверхности). Нижняя опорная плоскость резца совмещена с плоскостью ХОУ. Ось вращения заготовки параллельна оси ОХ.

j — главный угол в плане — угол между проекцией главной режущей кромки на основную плоскость и направлением подачи.

j1 — вспомогательный угол в плане — угол между проекцией вспомогательной режущей кромки на основную плоскость и направлением подачи.

Чем меньше угол j, тем меньше толщина среза, а, следовательно, тепловая и силовая нагрузка на единицу длины режущей кромки, тем лучше условия работы инструмента. Однако очень малый угол j ведет к увеличению радиальной составляющей силы резания и возможности появления колебаний. Величины углов j и j1 определяют шероховатость обработанной поверхности.

l — угол наклона главной режущей кромки — угол между главной режущей кромкой и плоскостью проходящей через вершину резца параллельно основной плоскости.

Угол l характеризуется знаком (+, 0, -). Знак положительный, если вершина резца — самая низшая точка главной режущей кромки над основной плоскостью. Знак отрицательный, если вершина резца – высшая точка главной режущей кромки. Значение угла l определяет сход стружки с передней поверхности. При l положительном уменьшается нагрузка на режущую кромку.

γ![]() — главный

передний угол

— это угол,

заключенный между передней поверхностью

резца и плоскостью, перпендикулярной

к плоскости резания, проведенной через

главную режущую кромку. Он может быть

положительным (рис. 1.2., б), равным нулю

(рис. 1.2., е) или отрицательным (рис. 1.2.,

г).

— главный

передний угол

— это угол,

заключенный между передней поверхностью

резца и плоскостью, перпендикулярной

к плоскости резания, проведенной через

главную режущую кромку. Он может быть

положительным (рис. 1.2., б), равным нулю

(рис. 1.2., е) или отрицательным (рис. 1.2.,

г).

С увеличением угла снижается работа по пластическому деформированию и температура резания. Значительное увеличение угла ослабляет режущую кромку. С увеличением прочностных свойств обрабатываемого материала угол уменьшают.

a — главный задний угол — это угол, заключенный между главной задней поверхностью резца и плоскостью резания.

r — радиус закругления вершины резца, образованной пересечением главной (1-2) и вспомогательной (1-3) режущих кромок. Радиус закругления вершины резца уменьшает шероховатость обработанной поверхности и увеличивает прочность вершины. При резании с большим припуском радиус должен быть 2,4 мм., при этом допускается большая скорость подачи инструмента S.

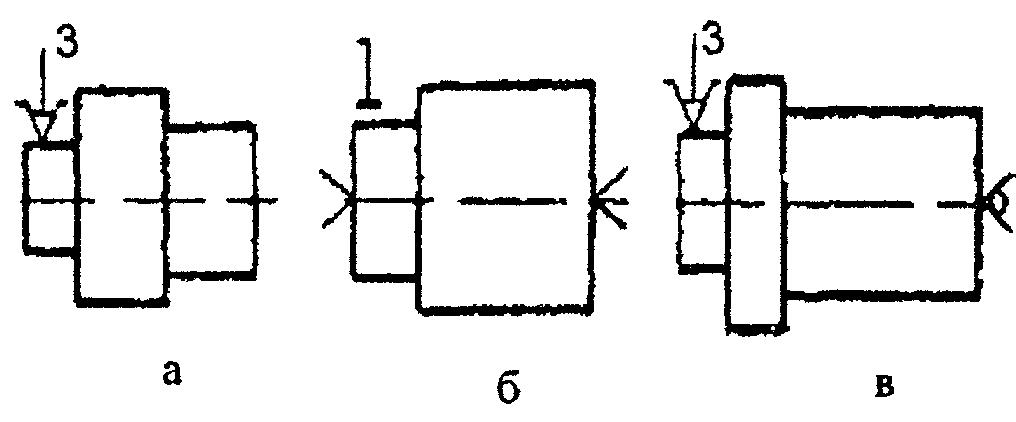

1.2.2 Основные способы установки заготовок на токарном станке

Обычно используется один из трех способов установки заготовки на токарном станке: в патроне, в центрах, в патроне с подпором задним центром. Условно на представленных эскизах эти способы установки заготовок обозначаются следующим образом (рис. 1.3.)

Рис. 1.3. Способы установки заготовки на токарном станке: а) — в патроне, б) — в центрах, в) — в патроне, с подпором задним центром.

Установка заготовки в токарном патроне (чаще всего, трехкулачковом, самоцентрирующем) — самый универсальный способ установки, позволяющий вести обточку поверхностей, расточку отверстий и обработку торцов. Применяется при обработке коротких деталей. Установка в центрах — способ позволяющий сохранить одни и те же установочные базы на самых различных операциях и поэтому повышающий точность изготовления детали. Для установки требуется введение специальной операции — центровочной, т.е. операции обработки специальных конических центровых отверстий. Удобнее всего эту операцию осуществлять одновременно с подрезкой торцов заготовки на специальных фрезерно-центровальных станках. При установке в центрах заготовка вращается или с помощью специального хомутика (используется поводковый патрон) или (значительно реже) с помощью рифленого переднего центра.

Установка в патроне с подпором задним центром применяется при обработке валов малой жесткости (с большим отношением длины вала к его диаметру).

Цилиндрические поверхности обычно обтачивают в два или несколько рабочих ходов: сначала снимают начерно большую часть припуска (до 6 мм на диаметр), а затем оставшуюся часть (до 1 мм на диаметр).

Существует два метода точения цилиндрических поверхностей.

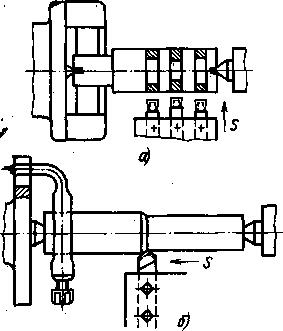

Рис. 1.4. Методы обтачивания цилиндрических поверхностей

Обтачивание методом радиальной подачи применяют при обработке коротких цилиндрических шеек канавочными и широкими резцами (рис. 1.4а).

Обтачивание методом продольной подачи (рис. 1.4б) является наиболее распространенным методом обработки. Обрабатываемая деталь, закрепленная в центрах или в патроне, вращается, а резцу сообщается движение подачи.

Для получения необходимых размеров диаметра вала пользуются лимбом поперечной подачи и устанавливают резец на заданный размер по методу пробных рабочих ходов. Обработка с применением лимбов обеспечивает точность по 8-9-му квалитетам. У большинства современных токарных станков имеется также продольный лимб, применение которого дает возможность получать продольные размеры с точностью до 0,2 мм. Производительность и точность обработки повышаются, если применяют регулируемые упоры с самовыключением суппорта. При этом точность продольных размеров достигает 0,08 ... 0,15 мм.

Рис. 1.5. Схема обработки за один рабочий ход

Точность обрабатываемых валов по длине зависит от размеров передних центровых гнезд: если у партии валов размеры гнезд неодинаковы, торцы их во время обработки окажутся на разных расстояниях от торца шпинделя и, следовательно, ступени валов после обработки будут неодинаковы по длине. Поэтому необходимо либо строго соблюдать размеры гнезд, используя при центровке специальный упор, либо применять плавающий передний центр.

При работе на скоростных режимах задние центры должны быть вращающимися. На универсальных станках применяют вставные центры, на операционных и многооперационных станках вращающиеся центры встраивают в пиноли задних бабок, что значительно увеличивает жесткость центров.

Во время обработки партии заготовок за один рабочий ход резец, заранее установленный на размер d, не перемещают в поперечном направлении. После обтачивания поверхности заготовки по длине l ее снимают, а резец отводят в исходное положение (рис. 1.5а).

По такой схеме выполняют черновую, а иногда и получистовую обработку небольших партий заготовок за два установа. После обтачивания одной половины заготовки до заданного размера диаметра (рис. 1.5б) ее переустанавливают в центрах и обрабатывают вторую половину заготовки (рис. 1.5в).

1.2.3 Классификация основных видов обработки наружных цилиндрических поверхностей

Классификация методов обработки наружных цилиндрических поверхностей показана в таблице 1.1.

В таблице 1.1 перечислены все возможные методы обработки, сущность которых можно узнать по литературным источникам [1], указаны значения предельной точности обработки по каждому методу — квалитеты точности (вверху рамки) и параметр шероховатости Rа, мкм (внизу рамки). Квалитеты точности указаны для деталей из конструкционных сталей. Для деталей из чугуна и цветных сплавов допуск на размер можно принимать на один квалитет точнее [3].

Таблица 1.1 – Классификация обработки наружных цилиндрических поверхностей

Основные методы

и виды обработки наружных цилиндрических

поверхностей

Точение

Шлифование

Отделочная

обработка

Обработка давлением

черновое

получистовое

чистовое

тонкое

предварительное

чистовое

тонкое

хонингование

доводка притирка

суперфиниширование

полирование

обкатывание

выглаживание

накатывание

14-12

50-6.3

10-8

6.3-0.4

9-8

6.3-0.4

6-5

1.6-0.1

5-3

0.16-0.01

4-3

0.1-0.012

7-5

0.8-0.05

13-11

25-1.6

8-6

1.6-0.1

7-6

3.2-0.2

5-4

0.4-0.08

5-3

0.1-0.012

10-8

0.8-0.1

Размер рифелей

1.2.4 Общее устройство токарно-винторезного станка

Токарные станки занимают одно из первых мест в станочном парке машиностроительного предприятия. Токарно-винторезные станки предназначены для выполнения самых различных работ. Основными параметрами токарно-винторезного станка являются наибольший диаметр обрабатываемой заготовки над станиной и наибольшее расстояние между центрами, которое определяет наибольшую длину обрабатываемой заготовки.

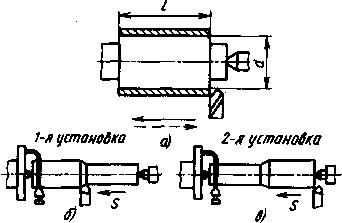

Общий вид токарно-винторезного станка модели 16Б20КП показан на рис. 1.6.

На рисунке буквой А обозначена передняя (шпиндельная) бабка, которая закреплена на левом конце станины. В ней находится коробка скоростей, обеспечивающая 22 значения чисел оборотов шпинделя, Б — суппорт (рис. 1.6.), В — задняя бабка которая служит для поддержания обрабатываемой заготовки задним центром при обработке в центрах, а также для закрепления осевых инструментов (сверл, зенкеров разверток и метчиков). Задняя бабка имеет плиту и может перемещаться по направляющим станины: Г — фартук — механизм для преобразования вращательного движения ходового валика (или ходового винта при нарезании резьбы) в поступательное движение суппорта, Д — литая чугунная станина.

Рис. 1.6. Токарно-винторезный станок модели 16Б20КП

На схеме обозначены органы управления механизмами станка:

1—рукоятка управления фрикционной муфтой главного привода;

2—вариатор подачи шага резьбы и отключения механизма подачи;

3—вариатор подачи и типа нарезаемой резьбы;

4—вариатор подачи и шага резьбы;

5—переключатель на левую или правую резьбу;

6—рукоятка установки нормального или увеличенного шага резьбы и положения при делении на заходы резьбы (при обработке многозаходных резьб);

7,8—рукоятки установки частоты вращения шпинделя;

9—вводный автоматический выключатель;

10—сигнальная лампа;

11—включение насоса СОЖ;

12—указатель нагрузки станка;

13—ручное перемещением поперечных салазок суппорта;

14—регулируемое сопло СОЖ;

15—местное освещение;

16—рукоятка поворота и зажима резцедержателя;

17—рукоятка перемещения верхних салазок;

18—рукоятка включения двигателя ускоренного хода;

19—рукоятка управления перемещения каретки и салазок суппорта;

20—зажим пиноли задней бабки;

21—рукоятка закрепления задней бабки на станине;

22—маховичок перемещения пиноли задней бабки;

23—рукоятка включения и отключения муфты главного привода;

24—рукоятка включения и отключения разъемной гайки ходового винта;

25—включение подачи;

26—винт закрепления каретки на станине;

27—кнопочная станция двигателя главного привода;

28—рукоятка включения и выключения реечной шестерни;

29—маховик ручного перемещения каретки суппорта.

Суппорт состоит из каретки (нижних салазок) 1 (см рис. 1.7а), которая перемещается по направляющим станины, поперечных салазок 2, скользящих по направляющим каретки 1, поворотной части 5 с направляющими, по которым перемещается резцовая каретка (верхняя каретка) 4. Поворотную часть суппорта можно установить под углом к линии центров станка. У суппорта имеется задний резцедержатель 3, который устанавливается на поперечных салазках и используется для прорезания канавок.

Рис. 1.7. Суппорт и резцедержатель

Резцедержатель (рис 1.7б) можно фиксировать и закреплять с помощью конусного сопряжения с опорой. При повороте резцедержателя рукояткой 1 вначале колпак 2 сходит по резьбе с центрального винта опоры, затем подпружиненные фрикционные колодки связанные со штифтами прижимаются к расточке колпака и таким образом передают вращение на резцедержатель. При зажиме вначале поворачивается колпак вместе с резцедержателем, а затем колпак, преодолевая трение колодок навинчивается на винт, окончательно закрепляя резцедержатель.

1.2.5 Наладка заданной операции

Группа студентов получает определенную заготовку и комплект инструментов.

Оформляют технологическую карту. Определяют способ установки и закрепления заготовки, инструмент и режимы обработки.

Студенты ознакомливаются с системой управления станком. Устанавливают и закрепляют заготовку и инструмент на станке. С помощью органов управления станком, по его паспортным данным (по таблицам, укрепленным на станке), производится наладка кинематических цепей станка, для осуществления указанных в технологической карте режимов.

1.2.6 Наладка токарного станка

1. Настроить коробку скоростей станка на требуемую частоту вращения шпинделя n (об./мин.) по скорости главного движения резания V (м/мин.).

2. Проверить соответствие размеров полученных заготовок чертежу обрабатываемых деталей. Определить глубину резания.

3. Установить резец на требуемую глубину резания, для чего подвести его ручным движением подачи к заготовке до соприкосновения вершины резца с ее поверхностью и, затем переместить резец вправо так, чтобы его вершина находилась на расстоянии 8-10 мм от торца заготовки.

4. Подать резец на требуемую глубину резания по лимбу поперечной подачи, для чего, удерживая рукоятку винта левой рукой, правой повернуть кольцо лимба до совпадения его нулевого штриха с риской, и закрепить лимб стопорным винтом. Подать резец по лимбу на требуемое количество делений и вновь установить лимб на нулевое деление. При пользовании лимбом поперечной подачи необходимо помнить, что цена деления лимба равна 0,05 мм на диаметр, следовательно, при повороте лимба на одно деление резец подается на глубину резания t = 0,025 мм, а диаметр наружной поверхности уменьшается не на 0,025 мм, а на 0,05 мм. Точный поворот рукоятки лимба выполнять осторожно, легким ударом руки по рукоятке на подходе к требуемому делению. При ошибке поворота лимба на большее число делений, исправлять поворотом рукоятки на полный оборот назад с последующем подведению к нужному делению.

Наладка станка должна быть представлена учебному мастеру.

1.3 Порядок выполнения работы

Под руководством учебного мастера резец устанавливается "на снятие стружки". Протачивается и измеряется поясок детали. Вносится корректировка в наладку резца и производится обработка заданной поверхности заготовки.

Останавливается станок. Открепляется и снимется со станка обработанная деталь и режущий инструмент. Механизмы станка возвращаются в исходное положение. Производится измерение размеров обработанной поверхности.

1.4 Содержание отчета

Отчет включает конспективную запись теоретических вопросов в соответствии с п.1.2, рисунок общего вида токарно-винторезного станка (модель 16Б20КП) и копии технологической документации: операционная карта по ГОСТ 3.1404, Форма 1, Форма 1а, и карты эскизов – по ГОСТ 3.1105, Форма 7).

1.5 Контрольные вопросы

1. Какие существуют типовые поверхности?

2. Какие виды обработки применяются при точении цилиндрических поверхностей?

3. Каковы особенности закрепления деталей для черновой и чистовой обработки поверхностей?

4. Какова конструкция инструмента для точения цилиндрических поверхностей?

5. Каким образом и какими методами обтачивают цилиндрические поверхности?

6. Что влияет на точность обрабатываемых валов?

7. Какие СОЖ применяют при обтачивании наружных поверхностей?

Лабораторная работа № 2 Обработка металлов осевым режущим инструментом

2.1 Цель и содержание работы

1. Научить студентов проектированию методов обработки внутренних цилиндрических поверхностей на сверлильных станках.

Для этого необходимо знать:

• осевой режущий инструмент и особенности его работы;

• геометрию заточки спирального сверла;

• основные виды работ, выполняемые на сверлильных станках;

• общее устройство вертикально-сверлильного станка, классификацию металлорежущих станков.

2. Ознакомиться с выданной технологической документацией.

3. Ознакомиться с механизмами управления сверлильным станком.

4. Наладить кинематические цепи станка.

5. Установить заготовку.

6. Используя сверло, зенкер и развертку, обработать заданное отверстие.

7. Привести станок и рабочее место в порядок (убрать стружку, снять заготовку, механизмы станка установить в положение, соответствующее началу работы).

8. Подготовить отчет о работе.

2.2 Теоретическая часть

2.2.1 Осевой режущий инструмент и особенности его работы

Такие режущие инструменты, как сверла, зенкеры и развертки, объединяются в одну группу, называемую осевым режущим инструментом. Одной из особенностей осевого режущего инструмента является то, что его не нужно настраивать на размер перед рабочим ходом. Размеры и форма обрабатываемой поверхности определяются геометрическими размерами инструмента, вследствие чего эти инструменты также называются «мерными».

Точность обработки заготовки с использованием осевого инструмента практически не зависит от установленного режима резания.

Режим резания определяет в основном качество обработанной поверхности и, в первую очередь, ее шероховатость.

Обрабатываемая поверхность формируется в результате сложения двух движений - вращательного (главного движения) и поступательного вдоль оси инструмента (движения подачи). Во всех случаях процесс резания осуществляет коническая торцовая поверхность инструмента. В зависимости от назначения инструмента, она выполняется с различным углом конуса φ, угол сверл при вершине составляет 120°, а угол развертки - от 3 до 15°.

Главное движение резания может осуществляться как за счет вращения инструмента (на станках сверлильной группы), так и за счет вращения заготовки (на станках токарной группы).

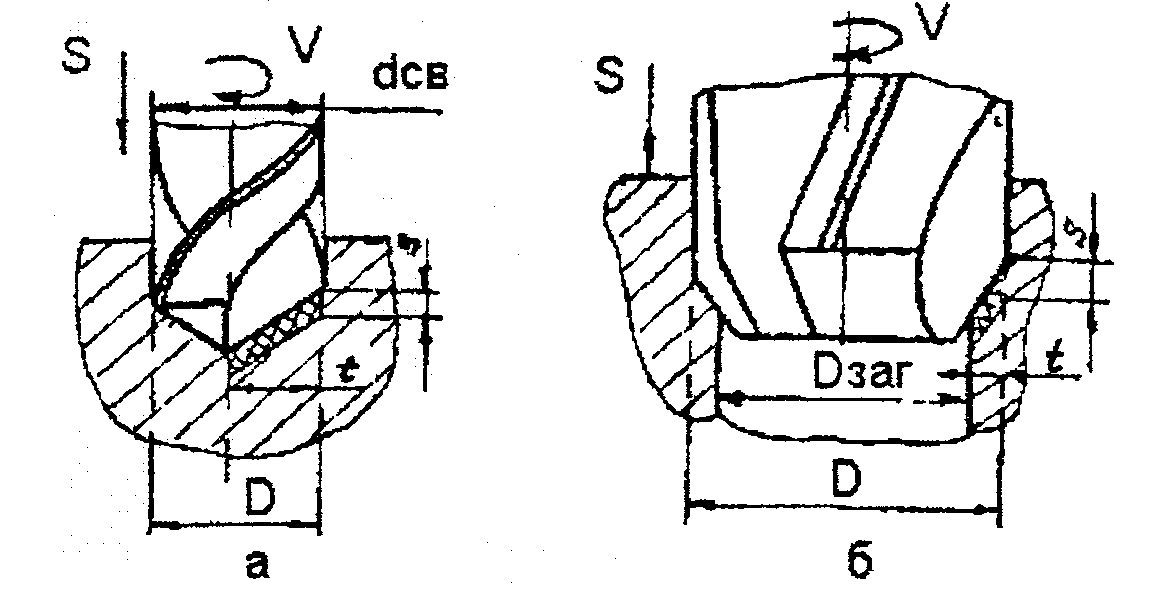

Параметры процесса резания при сверлении и зенкеровании схематически показаны на рис. 2.1.

Рис. 2.1. Параметры процесса резания а - при сверлении, б - при зенкеровании

При обработке осевым инструментом, особенно сверлами, процесс стружкообразования протекает в стесненных условиях, поэтому отвод стружки и охлаждение зоны резания имеют большое значение. Перечисленные режущие инструменты предназначены для разных работ. Сверло и осуществляемый им процесс сверления - основной технологический способ образования отверстия в сплошном металле. В случае сверления глубина резания t равна половине диаметра просверленного отверстия (практически из-за неравномерности усилий резания действующих на каждую режущую кромку спирального сверла, диаметр обработанного отверстия несколько больше диаметра сверла, наблюдается так называемая «разбивка отверстия»).

Наибольшее распространение получили спиральные сверла как наиболее универсальные, при использовании которых наиболее удачно решается вопрос отвода из зоны резания стружки, осуществляемый спиральными канавками.

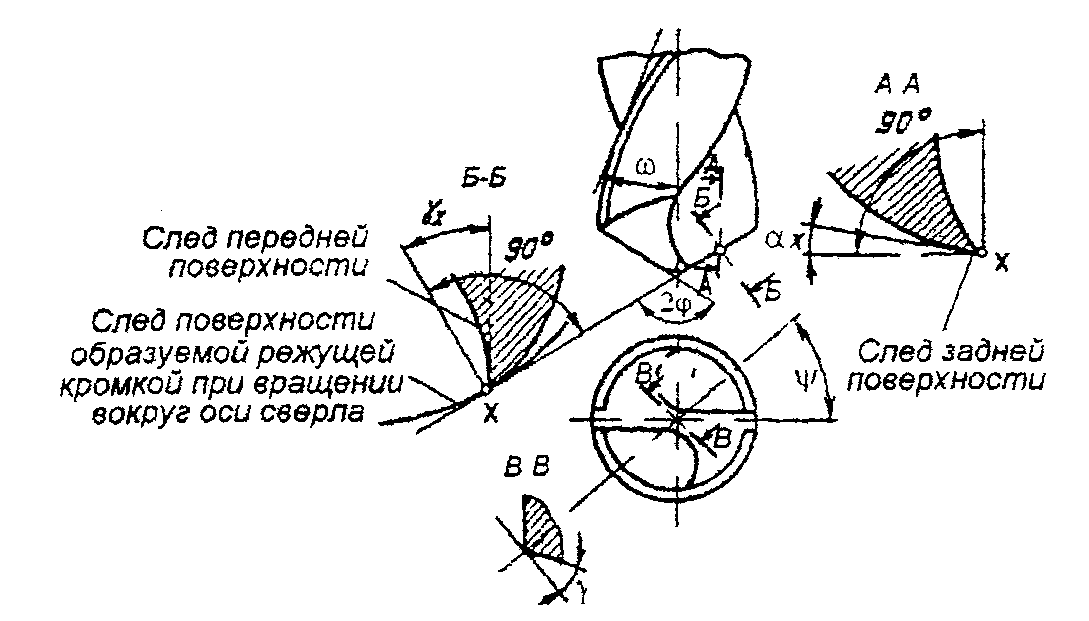

Геометрия заточки обычного спирального сверла показана на рис. 2.2.

Рис. 2.2. Геометрия заточки спирального сверла

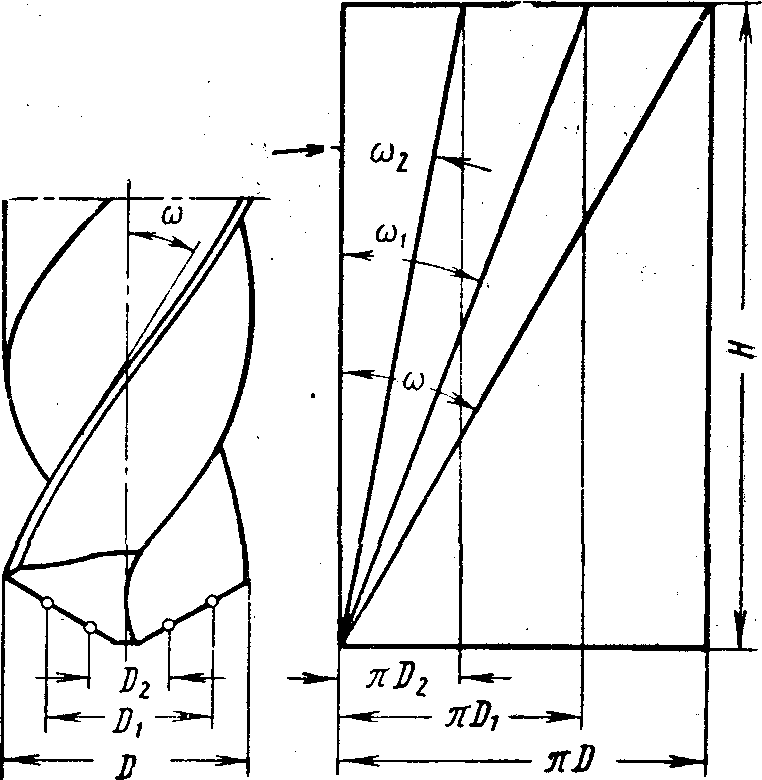

Угол наклона винтовой канавки - угол между осью сверла и развернутой винтовой линией кромки ленточки у режущей части (рис. 2.3.). Шаг винтовой канавки Н (теоретический) - шаг кромки ленточки, подсчитанный по углу наклона винтовой канавки. Спиральное сверло при постоянном шаге канавки имеет для различных точек режущей кромки различные значения угла (=10-45°). У периферии сверла - угол наклона винтовой канавки наибольший, по мере приближения к центру сверла он уменьшается.

Рис. 2.3. Угол наклона винтовой канавки

Величина угла определяется по формуле:

tg = πD/H,

где D - диаметр сверла в мм; Н - шаг винтовой канавки в мм.

Угол наклона поперечной кромки - острый угол между проекциями поперечной и режущей кромок на плоскость, перпендикулярную к оси сверла; ψ = 50 - 55°;

Угол при вершине 2 - угол между главными режущими кромками сверла;

2φ = 116 - 125° - при обработке стали и чугуна;

2φ = 130 - 140° - при обработке меди, алюминия и их сплавов.

Зенкерование - это процесс доработки ранее обработанного отверстия, просверленного или полученного в стадии изготовления исходной заготовки при ее отливке или штамповке.

Зенкерование по сравнению со сверлением обеспечивает более высокую точность. Это объясняется большим числом одновременно работающих зубьев (z = 3...6), меньшими углами в плане ( = 45...60°), меньшими припусками на обработку (h = 0,5...3 мм), большей жесткостью инструмента.

Зенкер срезает значительно меньший по толщине слой металла, т.е. при зенкеровании образуется меньше стружки, поэтому нужно меньше места для ее отвода. За счет этого уменьшается нагрузка, приходящаяся на каждый зуб, и поэтому повышается качество обработки.

Развертывание - обычно технологический процесс, завершающий обработку отверстия точного размера с малыми параметрами шероховатости. Глубина резания при развертывании невелика 0,1 - 0,4 мм.

Развертка срезает слой очень малой толщины, поэтому она изнашивается в основном по задней поверхности.

2.2.2 Основные виды работ, выполняемых на сверлильных станках

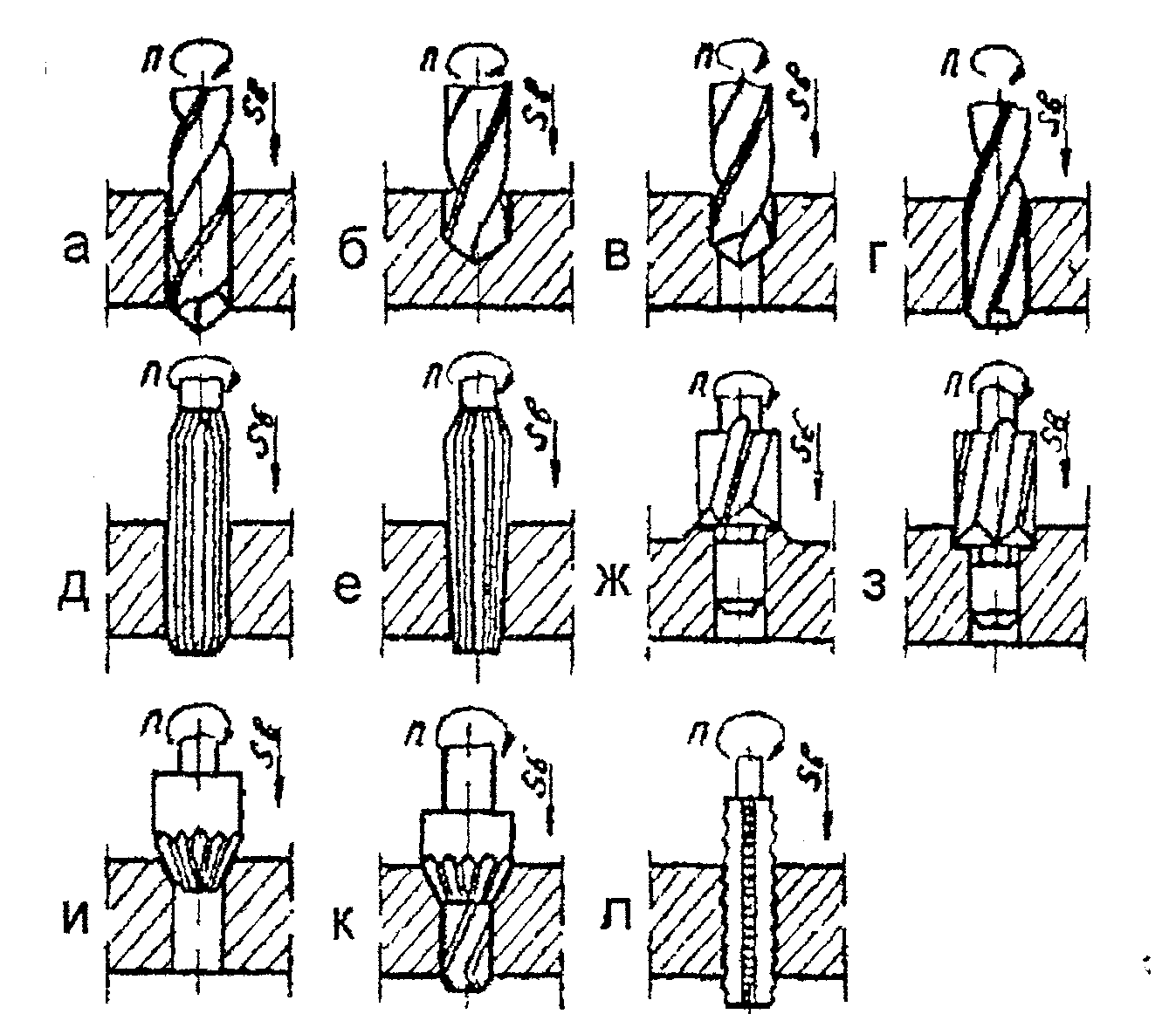

Сверлильные станки предназначены для сверления отверстий, нарезания в них резьбы метчиками, растачивания отверстий зенкерами, для обработки торцов просверленных отверстий и некоторых других работ. Основные виды работ выполняемых на сверлильных станках показаны схематично на рис. 2.4.

На рис 2.4а показан наиболее часто встречающийся вид обработки - сверление отверстия в сплошном металле на проход.

Рис 2.4б отражает тоже довольно часто встречающийся случай сверления неглубокого отверстия.

На рис. 2.4в показан случай рассверливания ранее обработанного отверстия. Использование сверла для этой цели мало целесообразно. Более рационально расточку отверстия вести зенкером, как показано на рис 2.4г.

Окончательную обработку точного отверстия ведут разверткой (рис. 2.4д и 2.4е), показывают случаи доработки цилиндрического и конического отверстий.

Иногда на сверлильных станках обрабатывают плоские поверхности. Обычно это торцовые поверхности отверстий, часто обработанных на этом же станке за один установ, причем требуется выдержать перпендикулярность оси отверстия к обрабатываемой плоскости. Случай такой обработки показан на рис. 2.4ж.

Рис. 2.4. Основные виды работ, выполняемых на сверлильных станках

Если требуется обработать поверхность (например, под болты с внутренней шестигранной головкой), то используют специальный зенкер с направляющим хвостовиком (рис. 2.4з).

Если требуется обработать фаски, то применяют специальные конические зенкера без направляющей (рис. 2.4и) или обрабатывают фаску одним комбинированным инструментом (рис 2.4к).

Особое место в обработке отверстий занимает операция нарезания резьбы. Так как при нарезании резьбы метчиком подача должна быть строго определена и равна шагу нарезаемой резьбы, то на этом переходе применяются специальные резьбонарезные патроны, обеспечивающие некоторую величину свободного хода инструмента (подача обеспечивается самим режущий инструментом - метчиком, станок только обеспечивает выполнение основного движения - вращения инструмента) (рис. 2.4л).

2.2.3 Общее устройство сверлильного станка

В промышленности используются следующие разновидности сверлильных станков – настольные, вертикально-сверлильные, радиально-сверлильные. При обработке крупногабаритных заготовок используются радиально-сверлильные или многошпиндельные станки.

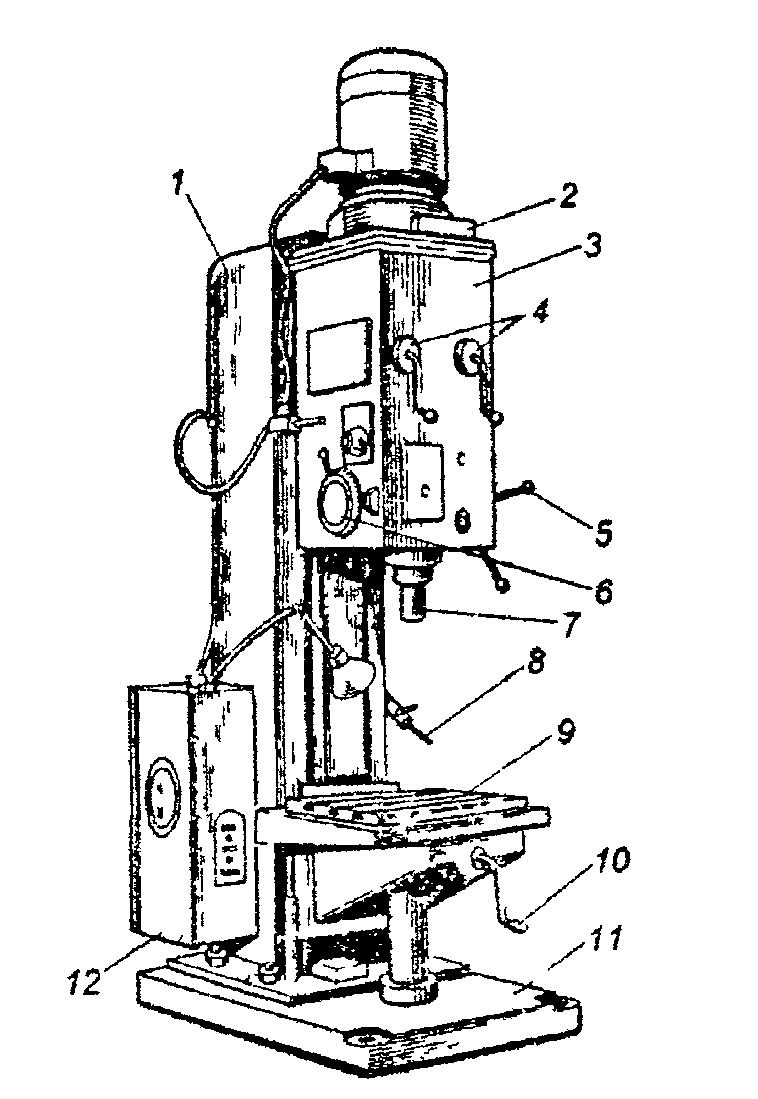

Общее устройство вертикально-сверлильного станка модели 2Н135 показано на рис. 2.5.

Основные части станка размещены на станине 1, которая имеет вертикальные направляющие. По ним перемещается стол 9 и сверлильная головка 3, несущая шпиндель 7 и двигатель 2.

Управление коробками скоростей и подач осуществляется рукоятками 4, ручная подача - штурвалом 5. Глубину просверленного отверстия контролируют по лимбу 6. В нише станины размещены электрооборудование и противовес. В некоторых станках электрооборудование выносится в отдельный шкаф 12.

Фундаментная плита 11 служит опорой станка. Стол 9 перемещается до направляющих с помощью винтового механизма маховичком 10. Охлаждающая жидкость подается электронасосом по шлангу 8.

Рис. 2.5. Вертикально-сверлильный станок

2.3 Порядок выполнение работы

1. Ознакомиться с системой управления станком, на котором будет обрабатываться заготовка.

2. Установить режущий инструмент (сверло, развёртку и т.д.) и закрепить заготовку. Наладить кинематические цепи станка для выполнения первого перехода.

3. Просверлить отверстие.

4. Произвести подналадку станка для второго перехода. Произвести подналадку станка для выполнения третьего перехода.

5. Снять заготовку и привести в порядок рабочее место.

2.4 Техника безопасности при работе на сверлильном станке

1. Перед началом работы надеть спецодежду.

2. Проверить надёжность защитных ограждений и заземления станка.

3. Подготовить режущий инструмент и приспособления для закрепления заготовок.

4. Проверить станок на холостом ходу.

5. Прочно закрепить деталь (заготовку) в зажимных приспособлениях (тиски, поворотные головки, патроны и другие приспособления).

6. Надёжно закрепить режущий инструмент в патроне или в шпинделе станка.

7. Запрещается работать в рукавицах (перчатках), женщинам одеть на голову косынку (или шапку), предварительно спрятав под неё волосы.

8. Не охлаждать режущий инструмент с помощью мокрых материалов.

9. Нельзя класть посторонние предметы на стол станка, тормозить патрон посторонними предметами.

10. После окончания работы: станок отключить от сети э/питания, проверить размеры изготовленной детали, убрать рабочее место.

2.5 Содержание отчёта

Отчет включает конспективную запись теоретических вопросов в соответствии с п. 2.2, рисунок общего вида вертикально-сверлильного станка 2Н135 и копии технологической документации: операционная карта по ГОСТ 3.1118-82 Форма 1, по ГОСТ 3.1404-86 Форма 1а, и карты эскизов – по ГОСТ 3.1105-84, Форма 7).

2.6 Контрольные вопросы

1 Особенности работы осевого режущего инструмента.

2 Геометрия заточки спирального сверла.

3 Геометрия заточки зенкеров и разверток.

4 Почему сверло является более сложным инструментом, чем резец? И каковы его конструктивные характеристики?

5 Какие Вы знаете сверла, повышающие производительность труда?

6 Что собой представляет зенкерования отверстий?

7 Что собой представляет развертывание отверстий?

8 Как заточить тупое спиральное сверло?

9 Как обеспечивают точное относительное расположение группы отверстий при сверлении:

- в сплошном материале;

- в заготовке с отлитыми отверстиями;

10 Какие СОЖ применяются при обработке отверстий?

Лабораторная работа № 3 Строгание плоскостей

3.1 Цель работы и ее содержание

Научить студентов проектированию методов обработки плоских и сложных поверхностей на различных типах станков.

Для этого необходимо знать:

резание металлов и режущий инструмент;

формирование поверхностей при строгании, долблении и протягивании;

основные способы установки заготовки на станках;

классификация способов обработки плоских поверхностей;

метод индивидуального получения заданных размеров.

Ознакомиться с системой управления станком.

Наладить кинематические цепи станка.

Установить и закрепить инструмент и заготовку.

Выполнить заданную операцию по формирование линейчатых поверхностей при строгании и долблении;

Убрать станок и привести рабочее место в исходное состояние.

Подготовить отчет.

3.2 Теоретическая часть

Строгание и долбление — наиболее универсальные и простые методы обработки плоских поверхностей, пазов, уступов, канавок, а также поверхностей сложной формы, образованных прямыми линиями, параллельными в пространстве.

Особенность построения поверхностей позволяет их формировать при одном поступательном перемещении инструмента, вершина которого при своем поступательном перемещении имитирует прямую — составляющую линейчатой поверхности.

Обработанная поверхность формируется в результате двух чередующихся перемещений: поступательного, воспроизводящего в пространстве формообразующую линию (главное движение) и поступательного периодического перемещения главной режущей кромки, определяющего положение производящей линии в пространстве (движение периодической подачи). Главная особенность строгания и долбления заключается в том, что главное движение и движение подачи никогда не осуществляются одновременно.

Рабочий ход (поступательное перемещение инструмента или заготовки) осуществляется всегда в одну сторону, что дает основание ввести понятие подача на двойной ход – 8 мм/дв. ход. За рабочим ходом инструмента всегда следует холостой ход, в течение которого инструмент охлаждается, зато каждый рабочий ход начинается с удара, что требует усиления вершины и главной режущей кромки инструмента.

При строгании и долблении в качестве режущего инструмента используются резцы, подобные обычным токарным резцам, но из-за ударного характера нагрузки угол наклона главной режущей кромки всегда положительный (примерно 20°), а передний угол g у строгальных резцов делается на 5-10° меньше, чем у токарных.

3.2.1 Общее устройство поперечно-строгального станка

Выпускаемые модели строгальных станков делятся на продольно-строгальные (главное движение — поступательное перемещение заготовки, установленной на столе станка) и поперечно-строгальные (главное движение осуществляет резец, установленный в суппорте станка).

Поперечно-строгальные станки всех размеров изготавливают с механическим приводом главного движения, а станки с ходом ползуна 700 и 1000 мм — также и с гидравлическим приводом.

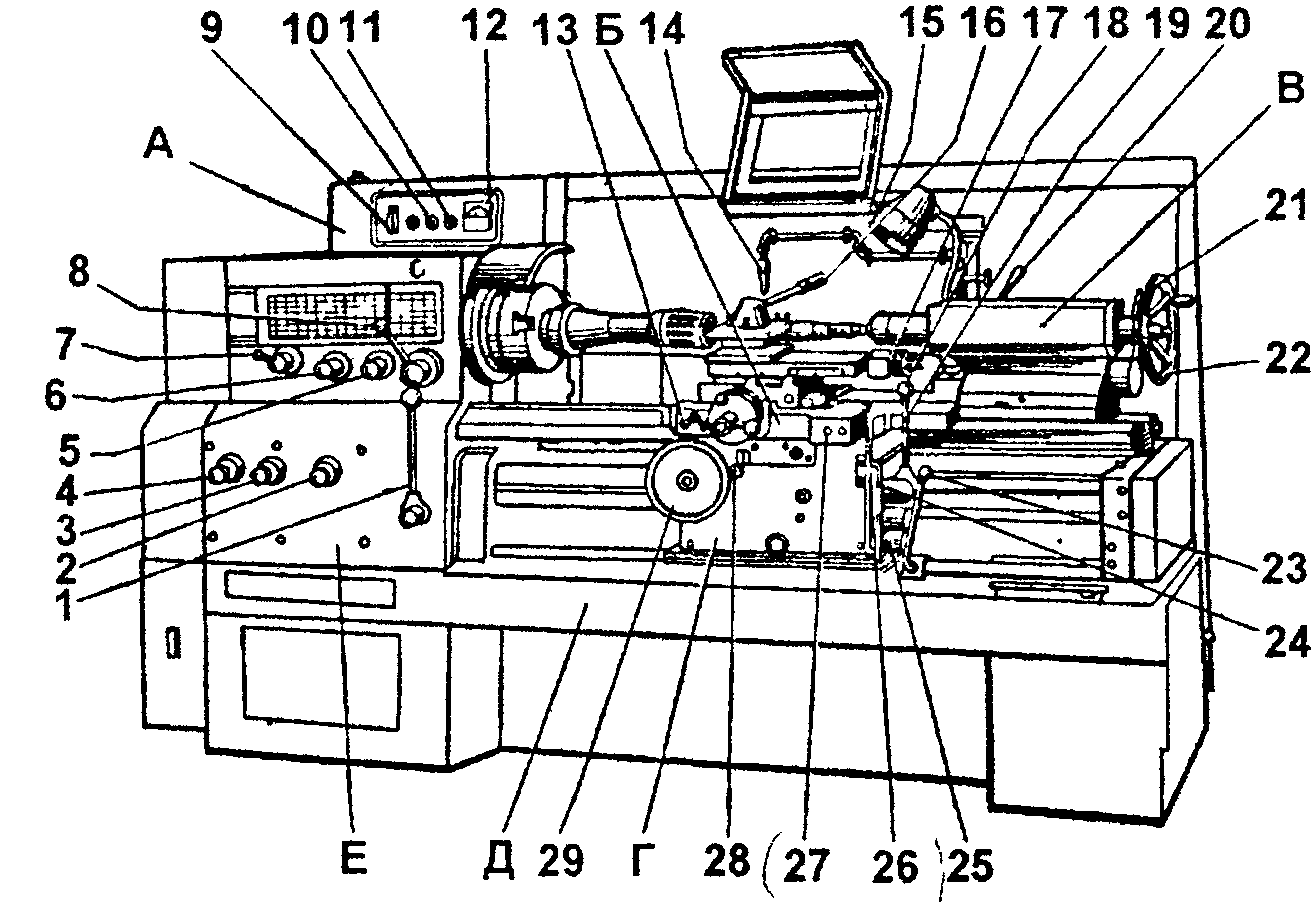

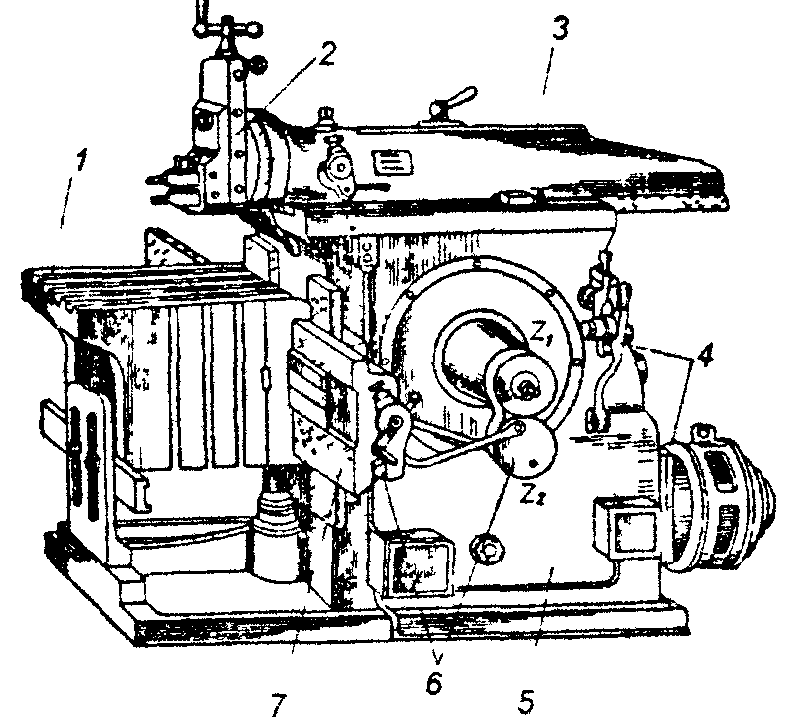

Станки имеют автоматические подачи стола и резцового суппорта (резцовый суппорт иногда перемещается вручную). Общее устройство поперечно-строгального станка показано на рис. 3.1.

Рис.3.1. Общее устройство поперечно-строгального станка 7Е35

По верхним направляющим станины 5 движется возвратно-поступательно ползун 3, осуществляя главное движение. На переднем конце (головке) ползуна укреплен суппорт 2, несущий резец.

По вертикальным направляющим станины можно вручную перемещать поперечину 7, по которой в горизонтальном направлении перемещается рабочий стол 1, осуществляющий движение подачи.

Ползун 3 получает возвратно-поступательное движение от электродвигателя либо через коробку скоростей и механизм качающейся кулисы, либо через гидравлический привод.

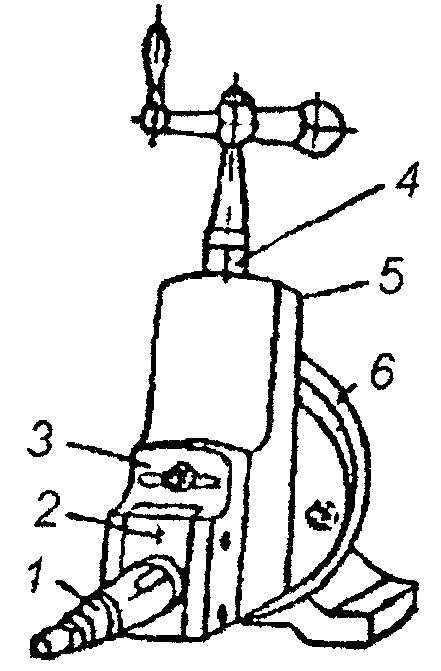

Суппорт станка (рис. 3.2) состоит из поворотной части 6, салазок 5, получающих вертикальное перемещение через ходовой винт 4, резцовой каретки 3 и откидной доски (подушки) 2, на которой крепится резцедержатель 1.

Откидная доска необходима для того, чтобы во время холостого хода инструмент не царапал обработанную поверхность, деформируя её и дополнительно изнашиваясь).

Рис.3.2. Суппорт поперечно—строгального станка

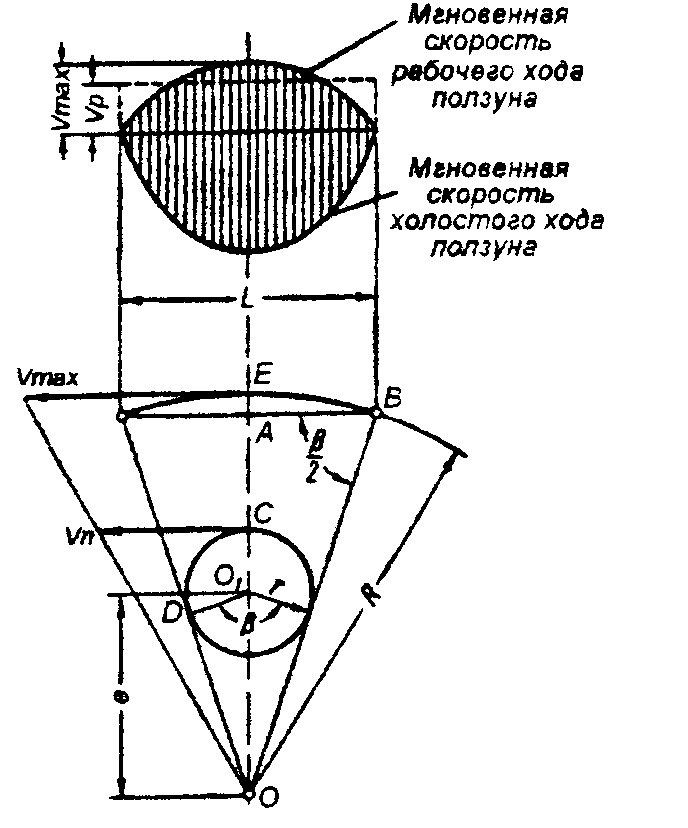

На рис 3.3. показана диаграмма скорости ползуна при приводе его от качающейся кулисы.

Электродвигатель станка с постоянной скоростью вращает кривошипное колесо (кулисный диск), на пальце которого закреплена ползунка, свободно перемещающаяся по пазу кулисы, которая верхним концом шарнирно соединена с ползуном. Совершая качательное движение, кулиса сообщает ползуну возвратно-поступательное перемещения. На основании схемы кулисного механизма (рис 3.3.) можно сделать два важных вывода:

при равномерном вращении кривошипного колеса ползун станка перемещается с переменной скоростью

скорость рабочего хода меньше скорости холостого, так как время рабочего хода Тр больше времени холостого хода Тх.:

Тр/Тх=a/b

Рис. 3.3. Схема кулисного механизма станка и диаграмма скорости ползуна.

3.2.2 Методы обработки плоских поверхностей

Обработку плоских поверхностей можно производить различными методами на различных станках — строгальных, долбежных, фрезерных, протяжных, токарных, расточных, многоцелевых, шабровочных и др. (лезвийным инструментом); шлифовальных, полировальных, доводочных (абразивным инструментом).

Наиболее широкое применение находят строгание, фрезерование, протягивание и шлифование.

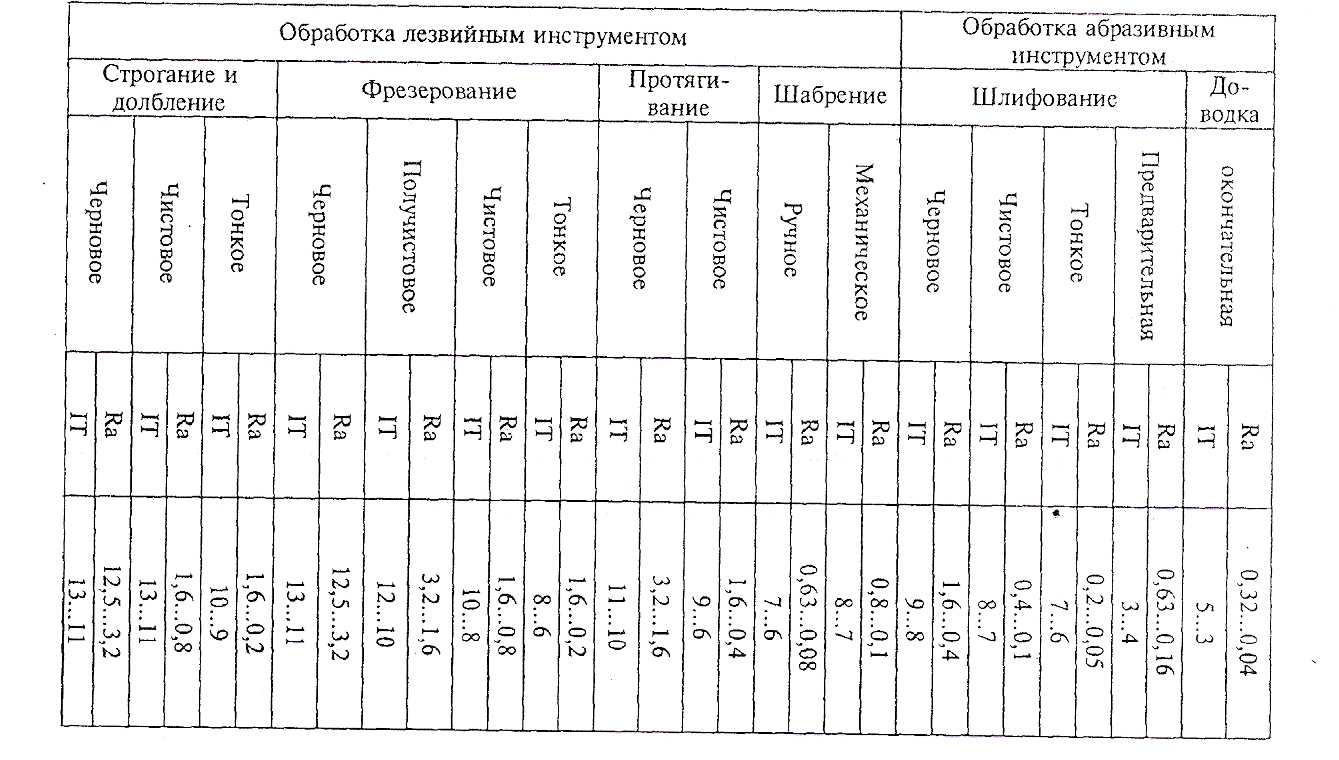

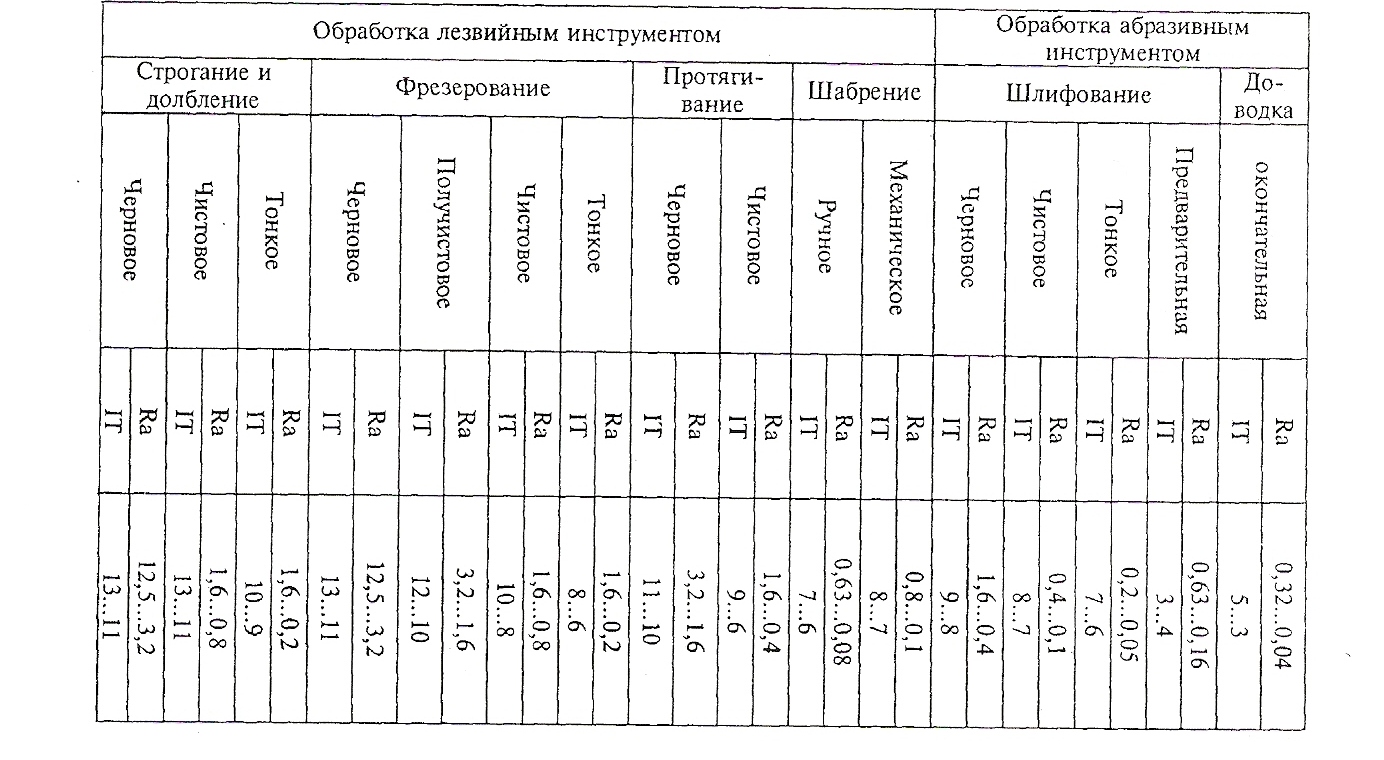

Методы обработки, достигаемая ими точность и шероховатость поверхности представлены в табл. 3.1.

Строгание находит большое применение в мелкосерийном и единичном производстве благодаря тому, что для работы на строгальных станках не требуется сложных приспособлений и инструментов, как для работы на фрезерных, протяжных и других станках.

Единичное производство характеризуется широкой номенклатурой изготавливаемых или ремонтируемых изделий и малым объемом их выпуска.

При единичном производстве количество выпускаемых изделий и размер партии заготовок определенного типоразмера, запускаемых в производство, исчисляется для крупных изделий штуками, а для мелких и малотрудоемких — десятками штук.

Повторение заказа на выпуск изделий данной номенклатуры не предполагается, поэтому в цехах единичного производства нельзя заранее планировать расстановку и даже подбор оборудования, соответствующий интересам обработки каждой конкретной заготовки.

Экономически не целесообразно приобретать или изготавливать специальную оснастку или оборудование. Технологию изготовления изделий следует построить так, чтобы ее осуществление стало возможным с использованием имеющегося на производстве оборудования и оснастки, т.е. наиболее универсальным способом.

В большинстве случаев исходные заготовки будут изготовлены тоже наиболее универсальным способом и по своим размерам, и конфигурации могут существенно отличаться от готовой детали.

Для выпуска продукции рабочие должны иметь высокую квалификацию, позволяющую им принимать технические решения самостоятельно, исходя из конкретных особенностей производимой продукции.

Этот метод обработки является весьма гибким при переходе на другие условия работы. Однако, он малопроизводителен: обработка выполняется однолезвийным инструментом (строгальными резцами) на умеренных режимах резания, а наличие вспомогательных ходов увеличивает время обработки. Кроме того, для работы на этих станках требуются рабочие высокой квалификации.

Таблица 3.1 – Основные методы и виды обработки плоских поверхностей

3.2.3 Обработка плоских поверхностей лезвийным инструментом

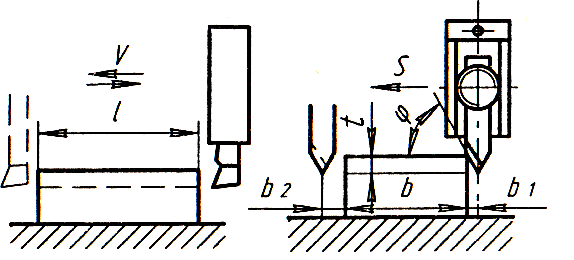

При строгании применяют: поперечно-строгальные, а также одно и двухстоечные продольно-строгальные станки. Строгание на продольно-строгальных станках применяют в серийном производстве и при обработке крупных и тяжёлых деталей практически во всех случаях. Объясняется это простотой и дешевизной инструмента и наладки, возможностью обрабатывать поверхности сложного профиля простым универсальным инструментом, малой его чувствительностью к литейным порокам, возможностью снимать за один рабочий ход большие припуски до 20 мм и сравнительно высокую точность (рис. 3.4).

Рис. 3.4. Схема строгания плоской поверхности

l — длина заготовки, мм;

b2 — перебег резца, мм;

b — ширина заготовки, мм;

b1 — врезание резца, мм;

t — глубина резания, мм.

При тонком строгании может быть достигнута шероховатость Rа =(1,6...0,8) мкм и неплоскостность 0,01 мм для поверхности 300x300 мм.

Для увеличения производительности процесса строгания заготовки устанавливают в один или несколько рядов; обрабатывают одновременно заготовки деталей различных наименований.

Наиболее рационально применять строгание длинных и узких поверхностей. При обычной форме резца строгание производится с глубиной резания от 3 до 10 мм и подачей 0,8... 1,2 мм на один двойной ход стола, обеспечивая IТ13...11 квалитет точности; Rа =3,2...12,5 мкм.

3.2.4 Метод индивидуального получения заданных размеров

Наладкой (настройкой) технологической операции называется процесс подготовки технологического оборудования и технологической оснастки к выполнению данной операции (по ГОСТ 3 1109).

Совершенно очевидно, что для выполнения заданной операций, прежде всего, должен быть подготовлен станок, подобрана и установлена на станке соответствующая технологическая оснастка, выбраны и доставлены к рабочему месту соответствующие исходные заготовки. В случае, если продукция выпускается в условиях единичного производства, то все это проделывается перед началом обработки запущенной в производство партии изделий. (Этот подготовительный этап при серийном и массовом производстве будет рассмотрен при выполнении других работ).

Для ряда операций перед их выполнением производится наладка кинематических цепей (например, при нарезании зубчатых венцов методом обкатки).

Завершается настройка станка установкой режущего инструмента в положение, соответствующее началу рабочего хода.

Для этого в единичном производстве широко применяют метод индивидуального получения заданных размеров. Этот метод состоит в том, что при обработке каждой поверхности заготовки инструмент выставляется в нужное положение отдельно.

Если на предыдущем перехода этой же операции обрабатывалась поверхность, связанная с поверхностью, подлежащей обработке определенными размерами, то инструмент в требуемое положение может быть перемещен используя нониусы станка.

Если осуществляется первый переход операции, то рекомендуется и в этом случае установить глубину резания по нониусу станка. При этом трудно добиться высокой точности выполнения размера при обработке точных поверхностей (требуется выдержать размер с жестким допуском), поэтому установку на размер производят снятием "пробных стружек" (или пробных проходов). Инструмент выставляется по нониусу на заведомо меньшую глубину резания, делается один рабочий ход (или часть рабочего хода), обработанная поверхность измеряется, подсчитывается поправка на размер, которая и осуществляется перемещением инструмента по нониусу станка или используется специальная индикаторная настройка. После этого делается еще один пробный проход и так далее до получения требуемого размера.

Способ этот достаточно трудоемкий, требует высокой квалификации исполнителя, но позволяет получить заданный размер в требуемых пределах.

3.3 Порядок выполнения работы

1 Ознакомится с системой управления станком.

2 Установить и закрепить заготовку. Выбрать необходимый режущий инструмент.

3 Наладить кинематическую цепь станка для выполнения пробного прохода («пробной стружки»).

4 Измерить обработанную поверхность и сделать поправку на размер.

5 Обработать заданную поверхность.

6 Привести станок в исходное положение, выключить его и убрать стружку.

3.4 Содержание отчета

Отчет включает конспективную запись теоретических вопросов в соответствии с п. 3.2, рисунок общего вида строгального станка и описание его устройства, и копии оформленной технологической документации: операционная карта по ГОСТ 3.1118-82 Форма 1, по ГОСТ 3.1404-86 Форма 1а, и карты эскизов – по ГОСТ 3.1105-84, Форма 7).

3.5 Контрольные вопросы

1 Какие существуют типовые поверхности согласно классификатору поверхностей деталей машин?

2 Какие методы лезвийной обработки применяются при изготовлении плоских поверхностей?

3 Каковы особенности закрепления деталей для черновой и чистовой обработке плоских поверхностей при строгании?

4 Какова конструкция инструмента для строгания и долбления поверхностей?

5 Каким образом и какими методами изготовляют плоские поверхности? Классификация методов обработки.

6 Что влияет на точность обрабатываемых плоских поверхностей?

7 В чем заключается метод индивидуального получения заданных размеров?

В чем отличия строгального резца от токарного?

Почему державку строгального резца следует выполнять изогнутой? Пояснить эскизом.

10 Какие СОЖ применяют при строгании и долблении?

Лабораторная работа № 4 Фрезерование плоскостей

4.1 Цель работы и ее содержание

1 Научить студентов проектированию методов обработки поверхностей на фрезерных станках.

Для этого необходимо знать:

формообразование поверхностей на фрезерном станке;

основные виды фрезерных работ;

геометрию заточки фрезы;

общее устройство фрезерного станка;

классификацию основных видов обработки плоских поверхностей.

2 Ознакомиться с общим устройством станка, на котором будет выполняться операция.

3 Наладить кинематические цепи станка. Установить и закрепить заготовку, установить фрезу.

4 Обработать заготовку согласно технологическому процессу.

5 Привести станок и рабочее место в исходное состояние.

6 Подготовить отчет о работе.

4.2 Теоретическая часть

4.2.1 Формообразование поверхностей при фрезеровании

Процесс фрезерования основан на сочетания двух одновременно действующих равномерных движений — вращательного (фрезы) и поступательного (реже вращательного) заготовки. При фрезеровании вращательное движение фрезы считается главным, и окружная скорость вращения режущих кромок ножей фрезы оценивается как скорость резания. Движение заготовки является движением подачи. У станков большинства типов оно поступательное и только у некоторых — вращательное (например, у барабанно-фрезерных станков).

Скорость резания (м/мин) устанавливается по точкам наружного диаметра резцов или зубьев фрезы:

V=pDфn/1000,

где n — частота вращения фрезы, об/мин;

Dф — наружный диаметр фрезы, мм.

Движение подачи Sz при назначении режимов резания задается количеством миллиметров на зуб фрезы (мм/зуб). Фрезерные станки имеют привод движения подачи от независимого двигателя, поэтому в паспорте станка указываются значения минутной подачи, мм/мин:

Sм = Sz•z•n,

где z — число зубьев фрезы;

п — частота вращения фрезы, об/мин.

Режущие лезвия зубьев вращающейся фрезы за время одного оборота, как правило, находятся в контакте с обрабатываемой заготовкой только на некоторой части оборота, а остальную часть проходят, не совершая работы. Период времени, в течение которого режущее лезвие контактирует с обрабатываемой заготовкой, называют рабочим циклом, а соответствующий угол поворота фрезы — углом контакта.

На протяжении рабочего цикла направление главного движения меняется. Условия резания в каждой точке траектории определяются сочетанием главного движения резания и движения подачи. При фрезеровании устанавливаются следующие определения параметров процесса:

t — глубина фрезерования, мм — это кратчайшее расстояние между поверхностью, в которой лежат все точки начала контакта зуба фрезы с заготовкой и поверхностью, в которой лежат все точки конца контакта.

В — ширина фрезерования, мм — это размер ширины отфрезерованной поверхности.

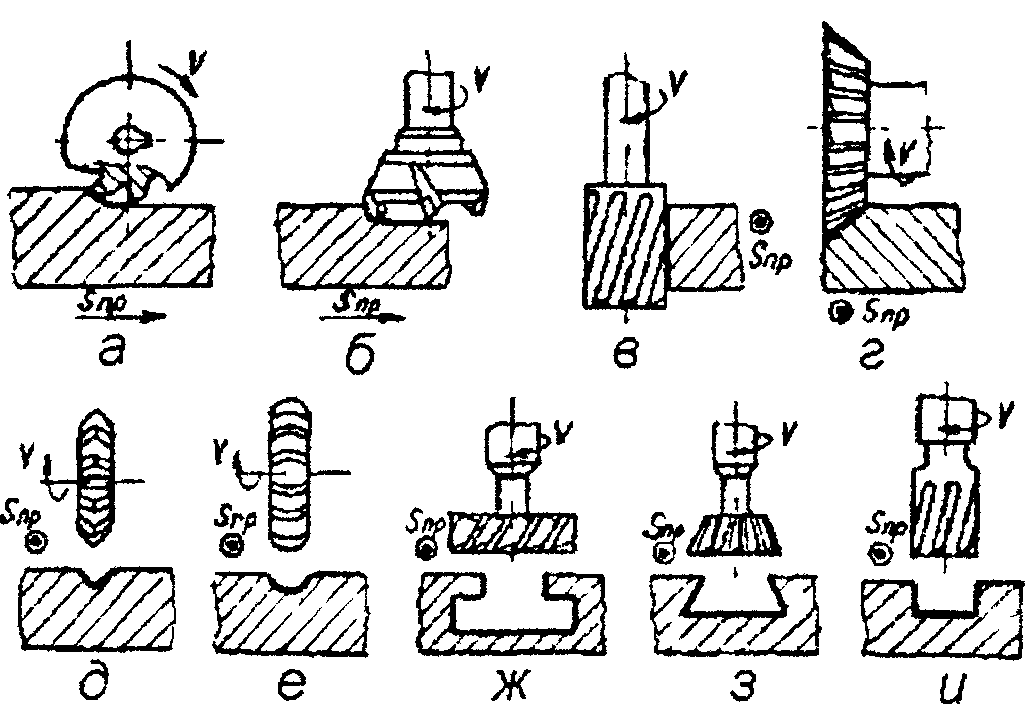

4.2.2 Примеры работ, выполняемых на фрезерных станках

На фрезерных станках обрабатываются главным образом плоские поверхности и сочетания плоских поверхностей. Могут обрабатываться и поверхности сложной геометрической формы, включая поверхности зубьев зубчатых колес, однако обработку таких поверхностей удобнее и точнее вести на специализированных станках.

Примеры работ, выполняемых на обычных фрезерных станках, показаны схематично на рис.4.1. Рис. 4.1а,в показывают случай обработки плоскости фрезой (ось вращения фрезы параллельна обрабатываемой плоскости) на горизонтальном и вертикально-фрезерном станках.

Рис.4.1. Примеры работ, выполняемых на фрезерных станках

Обработка точных пазов может производиться дисковыми пазовыми фрезами на горизонтально-фрезерных станках (рис.4.1д). Пазовая фреза имеет шлифованные торцы и обрабатывает пазы с достаточно высокой точностью. На рис.4.1е показана дисковая прорезная фреза, которая используется для отрезки заготовок и фрезерования неточных пазов малой ширины.

Наибольшую производительность при фрезеровании плоскостей удается получать, обрабатывая их на вертикально-фрезерных станках торцовыми фрезами (ось вращения фрезы перпендикулярна к обрабатываемой плоскости), так как при этой схеме обработки наблюдается наибольшая жесткость технологической системы, что позволяет работать с более высокими режимами резания. Торцовые фрезы очень часто оснащают ножами (так называются вставные зубья фрезы), твердосплавными пластинами, что позволяет работать с высокой скоростью резания (рис.4.1б).

Неточные пазы относительно большой ширины, выступы и уступы можно обрабатывать дисковыми двусторонними (режущие кромки расположены на цилиндрической и одной торцовой поверхности фрезы) и трехсторонними (режущие кромки имеются на двух торцах) фрезами на горизонтально-фрезерных станках.

Широко применяются на производстве концевые фрезы, оснащенные пластинками твердого сплава и быстрорежущей стали. Эти фрезы применяются при обработке пазов, уступов, наклонных плоскостей, как на вертикально, так и на горизонтально-фрезерных станках (широко применяются на станках с ЧПУ).

Несколько реже применяются фрезы угловые, фрезы для обработки Т-образных пазов, фасонные фрезы для обработки криволинейных поверхностей и специальные фрезы для обработки резьбы, зубчатых венцов, шлицев и шпоночных канавок (рис.4.1ж, з, и)

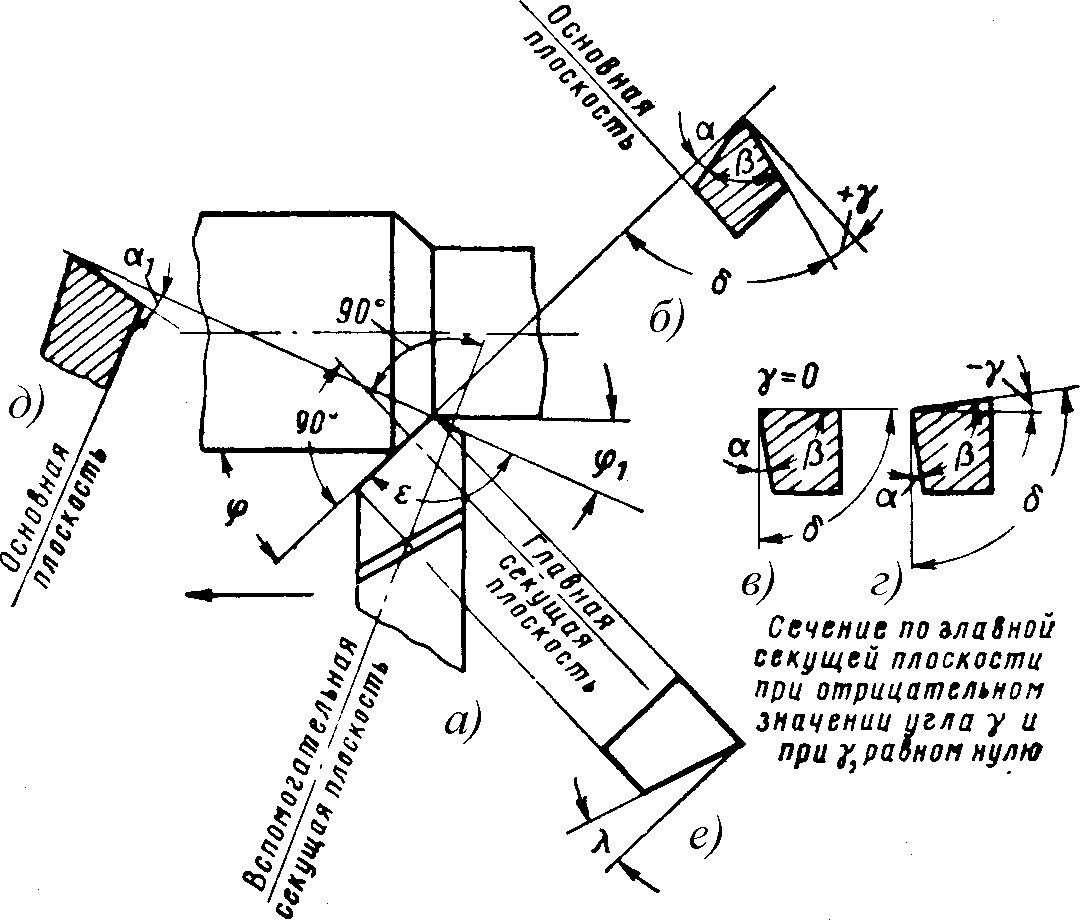

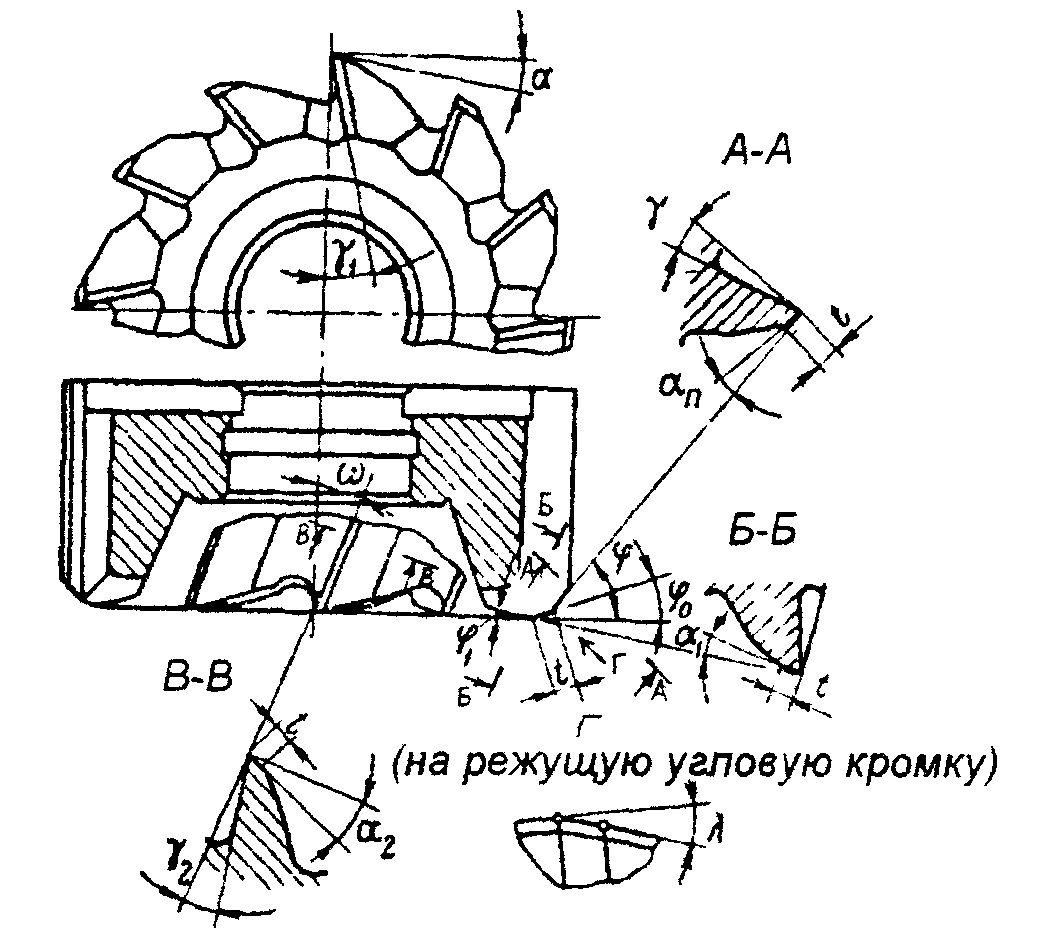

4.2.3 Геометрия заточки фрезы

В качестве примера геометрии заточки фрезы рассмотрим заточку торцовой фрезы (рис.4.2)

Рис. 4.2. Геометрия заточки фрезы

Зуб торцовой фрезы по своей геометрии напоминает резец с главным углом в плане j. У большинства фрез j=60—90°. Вспомогательный угол в плане j1 уменьшает трение вспомогательной режущей кромки об обработанную поверхность. Передний угол у торцовой фрезы может быть положительным (g=10—20°) и отрицательным (g=-5…-15°). Задний угол a=10—25° служит для уменьшения трения зуба о поверхность резания. Угол наклона зуба w = 10°.

Число зубьев фрезы и их диаметр колеблются в широких пределах в зависимости от конструкции фрезы и материала ее режущих зубьев. Так, например, торцовые фрезы из быстрорежущей стали (ГОСТ 9304-69) имеют наименьший диаметр Dф =40 мм при числе зубьев Z=10, наибольший Dф =100 мм при числе зубьев Z=18.

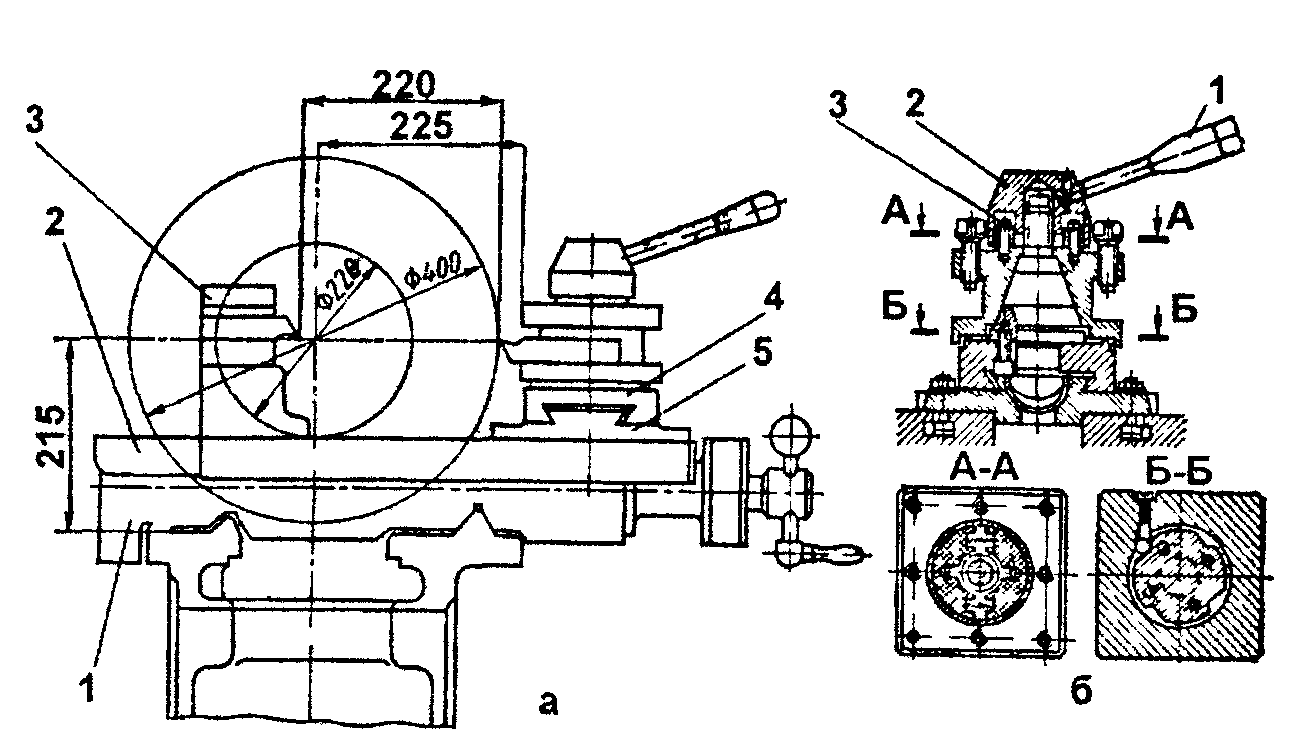

4.2.4 Общее устройство фрезерного станка

Группа фрезерных станков довольно распространена на производстве. К этой группе относятся станки: консольно-фрезерные (горизонтальные, вертикальные, универсальные и широкоуниверсальные), вертикально-фрезерные бесконсольные, продольно-фрезерные (одно- и двух- стоечные), фрезерные непрерывного действия (карусельные и барабанные), копировально-фрезерные, гравировально-фрезерные, специализированные и др.

В современных фрезерных станках применяют раздельные приводы главного движения и движения подачи, имеются механизмы ускоренного перемещения стола во всех направлениях, однорукояточное управление изменения скорости подач.

Станки называются консольными, потому что стол станка установлен на консоли, перемещающейся вверх по направляющим станины. У горизонтально-фрезерных станков ось шпинделя расположена горизонтально, у вертикально-фрезерных — вертикально.

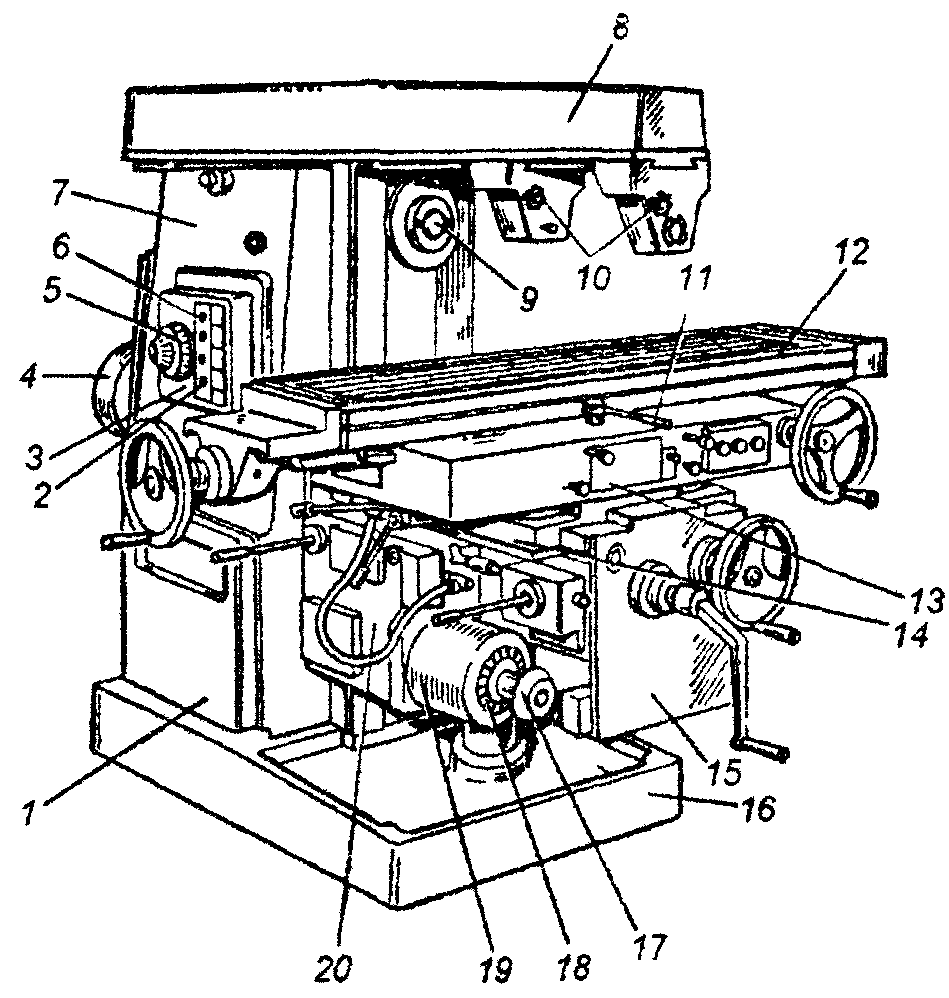

В качестве примера конструкции фрезерного станка на рис. 4.3. показан общий вид универсального горизонтально-фрезерного консольного станка 6Р82.

Рис.4.3. Универсальный консольный горизонтально-фрезерный станок 6Р82.

1 - станина;

2,6 - кнопочная станция;

3 - коробка переключения скоростей;

4 - электродвигатель главного движения;

5 - лимб частоты вращения шпинделя;

7 - коробка скоростей (в корпусе станины);

8 - хобот;

9 - шпиндель;

10 - подвески;

11 - рукоятка включения продольной подачи;

12 - стол;

13 - поворотная часть;

14 поперечные салазки;

15 - консоль;

16 - фундаментная плита;

17 - рукоятка переключения подач;

18 - лимб с величинами подач;

19 - механизм переключения подач;

20 - коробка подач.

4.2.5 Классификация основных методов обработки плоских поверхностей

Таблица 4.1 – Основные методы и виды обработки плоских поверхностей

По таблице 4.1. можно определить достигаемую при каждом методе точность обработки (квалитет точности) и шероховатость поверхности.

4.3 Порядок выполнения работы

1. Наладка операции.

На станке устанавливается необходимый режущий инструмент.

Студенты знакомятся с органами управления станка и производят его наладку. Устанавливается и крепится обрабатываемая заготовка.

2. Реализация налаженной операции.

Фреза подводится к поверхности заготовки устанавливается на указанную глубину резания и обрабатывается плоскость заготовки. После завершения обработки станок приводится в исходное состояние и убирается стружка.

3. Подготовка отчета о работе.

4.4 Содержание отчета

Отчет включает конспективную запись теоретических вопросов в соответствии с п.4.2., рисунок общего вида универсального консольного горизонтально-фрезерного станка 6Р82 и копии технологической документации: операционная карта по ГОСТ 3.1118-82 Форма 1, по ГОСТ 3.1404-86 Форма 1а, и карты эскизов – по ГОСТ 3.1105-84, Форма 7).

4.5 Контрольные вопросы

1. Какие существуют основные виды и схемы фрезерования?

2. Какие существуют методы и средства контроля плоских поверхностей?

3. Что собой представляют торцовые цилиндрические фрезы?

4. Почему торцовые фрезы имеют ряд преимуществ по сравнению с цилиндрическими и какие типы торцовых фрез выпускает инструментальная промышленность?

5. Каковы режимы резания при фрезеровании плоских поверхностей?

6. Какие системы СОЖ применяются при фрезеровании?

7. Какие параметры шероховатости поверхности обеспечивает фрезерование?

8. Какие параметры фрезерования существенно влияют на скорость фрезерования?

5 Смазывающе-охлаждающие технологические средства (сотс). Примеры применения.

5.1 Требования к сотс

Современные СОТС - это неотъемлемая часть всего комплекса средств, обеспечивающего эффективную эксплуатацию металлорежущего оборудования. Поскольку в практике металлообработки условия резания различаются значительное, то соответственно применяется и большое число СОТС, искусственно вводимых в зону резания. Естественно, что такие вопросы, как назначение, классификация и физико-химические основы действия СОТС, требуют особого внимания и должны быть достаточно подробно рассмотрены в первую очередь.

Требования к СОТС. Наиболее важными из них являются требования обеспечивать увеличение стойкости режущего инструмента и повышать качество обрабатываемой поверхности при соблюдении заданной точности обработанной поверхности. Выполнение этих требований приводит в конечном счете к снижению стоимости металлообработки вследствие уменьшения затрат на режущий инструмент, сокращению брака и простоев станков, связанных с заменой затупившегося инструмента. В зависимости от условий обработки СОТС должны обеспечивать смазывающее, охлаждающее, диспергирующее или моющее действие. Однако в большинстве случаев от СОТС требуется обеспечить одновременно несколько действий в различной степени. Так, например, при фрезеровании твердосплавными фрезами требуется высокое смазывающее и обязательно низкое охлаждающее действие; при нарезании резьбы метчиками и при развертывании- высоко эффективные моющее и смазывающее; при токарной обработке титановых сплавов- охлаждающее, а при обработке их фрезерованием - смазывающее действия. Поэтому при создании или выборе СОТС необходимо знать, какое действие в данных условиях резания должна обеспечивать жидкость. Предъявляемые к СОЖ требования выражаются в виде конкретных предельно допустимых норм показателей качества.

5.2 Назначение и классификация смазочно-охлаждающих технологических средств для обработки металлов резанием.

СОТС предназначены для смазки поверхностей трения, охлаждения режущего инструмента и обрабатываемой заготовки, облегчения процесса деформирования металла, своевременное удаление из зоны резания стружки и продуктов износа инструмента, а также для временной защиты изделий и оборудования от коррозии. Благодаря этому СОТС в значительной мере определяют экономичность и надежность работы многочисленны и разнообразной метало обрабатывающей техники, а именно: увеличивают стойкость режущего инструмента, улучшают качество изделий, снижают силы резания и потребную мощность.

По классификации все СОТС по их агрегатному состоянию разделены на четыре типа: газообразные, жидкие, пластичные и твердые.

Газообразные СОТС. В качестве СОТС этого типа применяют нейтральные (азот, аргон, гелий) и активные, кислородосодержащие (воздух, кислород, диоксид углерода), газы. Активные газы не только играют роль охладителя, но и защищают поверхность трущихся металлов от изнашивания, образуя на них оксидные пленки.

В среде кислорода можно затачивать режущий инструмент из инструментальных сталей и твердых сплавов, точить и сверлить кислостойкие и жаропрочные сплавы, шлифовать специальные стали и сплавы. Однако применение газообразных СОТС не получило широкого распространения в практике.

Жидкие СОТС наиболее распространены. Их принято называть смазочно-охлаждающими жидкостями (СОЖ). Они разделены на классы: масляные, водосмешиваемые (водные), быстрорастворяющиеся и расплавы некоторых металлов.

Масляные СОЖ. Состоят из минерального масла, являющегося базовым, к которому могут быть добавлены антифрикционные, антиизносные и антизадирные присадки, ингибиторы коррозии, антиоксиданты, антипенные и антитуманные присадки.

Минеральное масло в масляных СОЖ занимает 60-95% (в процентах по массе). Обычно это высокоочищенные нафтеновые или парафиновые масла. Иногда в качестве основы для масляных СОЖ используют смесь из нескольких минеральных масел. Используют также в качестве базы маловязкие экстракты селективной очистки, очищая их каталитическим гидрированием, что снижает их стоимость. При выборе базовых минеральных масел учитывают прежде всего их физико-химические свойства /вязкость, индекс вязкости, групповой углеродный состав/ и обусловленные ими смазочные, антиокислительные и другие характеристики, влияющие на процесс трения и износ инструмента.

Синтетические масла из-за их высокой стоимости используют иногда в виде добавок.

Антифрикционные присадки- это обычно технические растительные масла и жиры (рапсовое масло, свиной жир), жирные кислоты и их эфиры, а также полимерные ненасыщенные жирные кислоты. Их содержание обычно составляет 5-25%. В связи с их дефицитностью ведутся работы по замене жировых продуктов естественной природы на синтетические.

Антиизносные присадки - уменьшают износ режущего инструмента при возрастании нагрузке. Из них в составе масляных СОЖ наиболее известны диалкилфосфиты, а также осерненные жиры и полимерные жирные кислоты. Концентрация противоизносных присадок в масляных СОЖ обычно 0.5-5%, она зависит от назначения продукта, а также состава других присадок.

Антизадирные присадки предотвращают схватывание и износ режущего инструмента при наиболее тяжелых температурных и механических нагрузках. Это чаще всего вещества, содержащие серу, хлор, фосфор. В зависимости от условий применения масляных СОЖсодержание в них серы составляет от 0,5-3% (сульфиды и полусульфиды) до 3-20% (осерненные жиры). Хлоросодержащие противозадирные присадки менее распространены. Самая распространенная из них - хлорированный парафин. Хлоросодержащие присадки в количестве 3-15% применяют при обработке высоколегированных сталей.

Ингибиторы коррозии предотвращают коррозионное воздействие масляных СОЖ на изготовляемые детали и детали станка вызывается продуктами окисления минеральных масел, присадками, а также продуктами их разложения. По склонности к коррозии обрабатываемые материалы различаются весьма широко, и это обстоятельство учитывают того или иного способа противокоррозионной защиты. В ряде случаев достаточно эффективными ингибиторами коррозии являются присадки, используемые для улучшения смазочных свойств СОЖ: полимерные ненасыщенные жирные кислоты, дисульфиды, аминофосфаты.

Антипенные присадки добавляют в масляные СОЖ для предотвращения пенообразования. Наибольшее распространение получили диметилселиконовые полимеры. Требуемые количества этих веществ 0.0005-0.001%.

Антитуманные присадки снижают образование и выделение масляного тумана /аэрозоля/ при работе с СОЖ на масляной основе. В качестве антитуманых присадок рекомендуется полиолефины, аттактический полипропилен. Эти присадки обычно вводят в количестве 0.5-3%. Масляные СОЖ обладают хорошими смазывающими свойствами, обеспечивают продолжительный срок службы режущего инструмента, предохраняют обрабатываемый металл и детали станков от коррозии.

Масла без присадок применяют при обработке магния, латуни, бронзы, меди и углеродистых сталей при легких режимах резания. Однако они мало эффективны при обработке труднообрабатываемых сталей и сплавов, особенно при тяжелых режимах резания.

Водосмешиваемые СОЖ. Такие СОЖ могут содержать эмульгаторы, нефтяные масла, воду, спирты, гликоли, ингибиторы коррозии, бактерициды, противоизносные, противозадирные и антипенные присадки, электролиты и другие органические и неорганические продукты. Эти СОЖ применяют в виде эмульсий или истинных водных растворов при абразивной и лезвийной обработке (легкие и средние режимы резания) черных и цветных металлов. Преимуществами водосмешиваемых СОЖ является более высокая, чем у масляных СОЖ, охлаждающая способность, относительно низкая стоимость, пожаробезопасность и меньшая токсичность, недостатки- сравнительно невысокие смазывающие свойства, низкая эффективность на отдельных операциях и недостаточно высокая стабильность свойств во времени. Водосмешиваемые СОЖ разделены на четыре подкласса - эмульгирующиеся (эмульсолы), полусинтетические, синтетические, растворы электролитов.

Эмульгируещиеся СОЖ (эмульсолы) при смешивании с водой образуют эмульсии. В качестве основы эмульсолов используют средневязкие нефтяные масла нафтенового или смешанного типа, содержание которых в эмульсоле может достигать 85%. Применяют эмульсолы в виде 1-5%-ных эмульсий в воде.

Эмульгаторы являются поверхностно-активными веществами (ПАВ) и, кроме уменьшения поверхностного натяжения, они выполняют роль смазочных веществ и ингибиторов коррозии. В качестве эмульгаторов наибольшее распространение в составе эмульсолов получили анионоактивные ПАВ, а также их смеси: калиевые, натриевыми мыла жирных, смоляных и сульфокислот.

Полусинтетические СОЖ принципиально не отличаются от эмульсолов по компонентному составу, однако они существенно отличаются от них по концентрации компонентов. Основу полусинтетических СОЖ составляет вода (до 50%) и эмульгаторы (до40%).Обязательным компонентом является маловязкое (3-10 кв.мм/с при 50˚С) нефтяное масло. Полусинтетические СОЖ, как и эмульсолы, могут содержать биоциды, противоизносные и противозадирные присадки. Их используют в виде 1-10%-ных водных растворов. Синтетические СОЖ представляют собой смесь водорастворимых полимеров, поверхностно-активных веществ, ингибиторов коррозии, биоцидов, антипенных присадок и воды. В их состав для повышения смазывающих свойств вводят противоизносные и противозадирные присадки. Синтетические СОЖ могут быть приготовлены в виде порошков. Их применяют в виде 1-10% водных растворов. По универсальности, продолжительности сохранения эксплуатационных свойств синтетических СОЖ, как правило, превосходят эмульсии.

Быстроиспаряющиеся СОЖ. Основу таких СОТС составляют быстроиспаряющиеся галогенпроизводные углеродов. Испаряясь, они охлаждают режущий инструмент и обрабатываемое изделие и оставляют на трущихся поверхностях тонкие смазывающие слои присадок, входящих в их состав. Быстроиспаряющиеся СОТС применяют при обработке резанием труднообрабатываемых сплавов и пакетов из пластин разнородных материалов на операциях сверления, развертывания, нарезания резьбы и протягивания.

Пластичные СОТС обычно представляют собой пластичные смазки. Их используют в мелкосерийном производстве при нарезании резьбы (метчиками и плашками), сверлении, протягивания и развертывания, при полировании и обработке металлов напильниками. Применение пластичных СОТС ограничивается трудностью введения их в зону резания, невозможностью сбора, очистки и повторного применения. Пластичные СОТС разделены на следующие классы: смазки на углеводородных (парафин, воск и некоторые полимеры), мыльным (натриевые, литиевые, кальциевые, бариевые, свинцовые и др.) и неорганических (глина, слюда, асбест и др.) загустителях.

Твердые СОТС. По химическому составу подразделены на три класса - неорганические продукты слоистой структуры (тальк, графит, слюда, дисульфид молибдена и др.), органические соединения (воски, мыла, твердые жиры, полимеры) и мягкие металлы (олово, свинец, медь). Применяют их в особо трудных условиях (при высоких температурах и нагрузках), а также в тех случаях, когда другие типы СОТС не эффективны. Твердые смазки наносят в качестве поверхностных покрытий на режущий инструмент или обрабатываемый металл.

По применению все СОТС разделены на две группы - массового и специального применения. СОТС массового назначения пригодны для ряда операций обработки металлов резанием при различных режимах. Они в свою очередь разделены на три подгруппы: обычные, универсальные и многоцелевые. Обычные обеспечивают выполнение нескольких операций обработки резанием той или иной группы черных или цветных металлов, универсальные - широкий круг операций обработки резанием черных и цветных металлов. К СОТС специального назначения отнесены газообразные, пластичные и твердые СОТС.

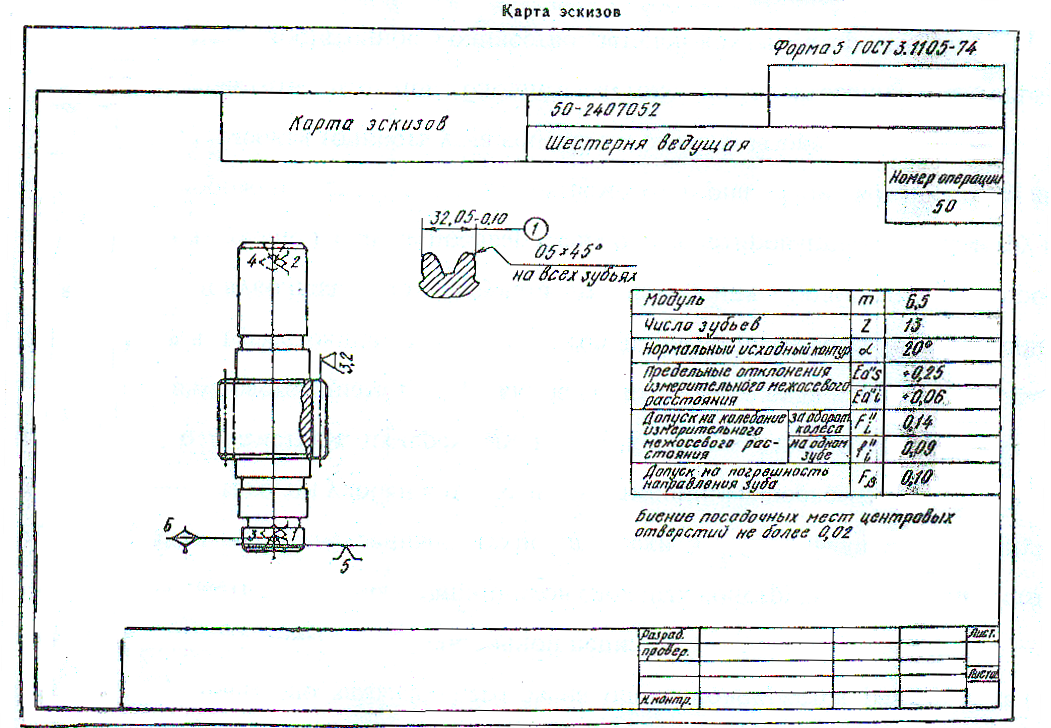

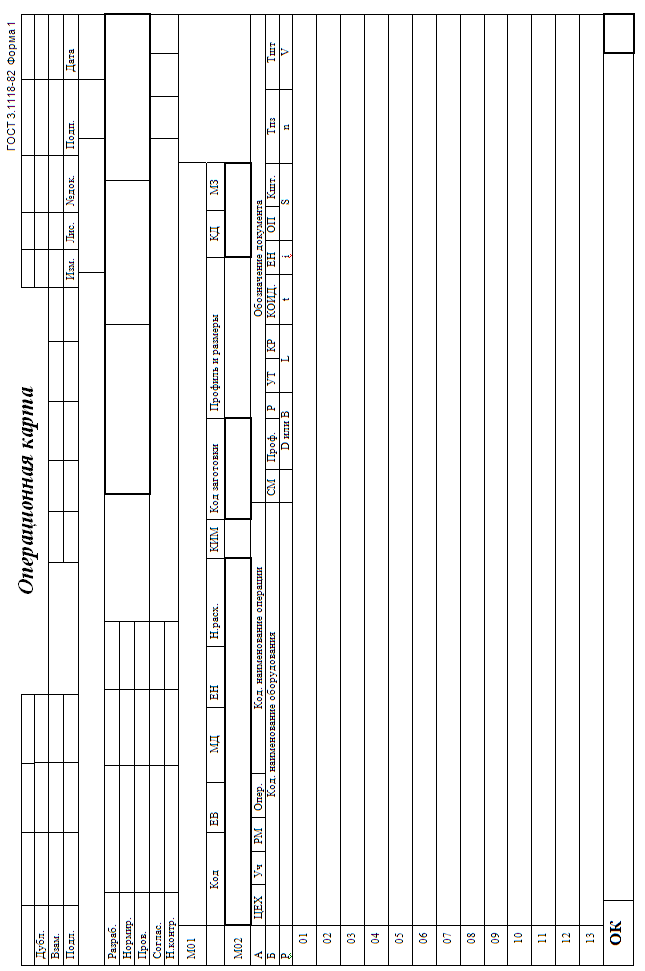

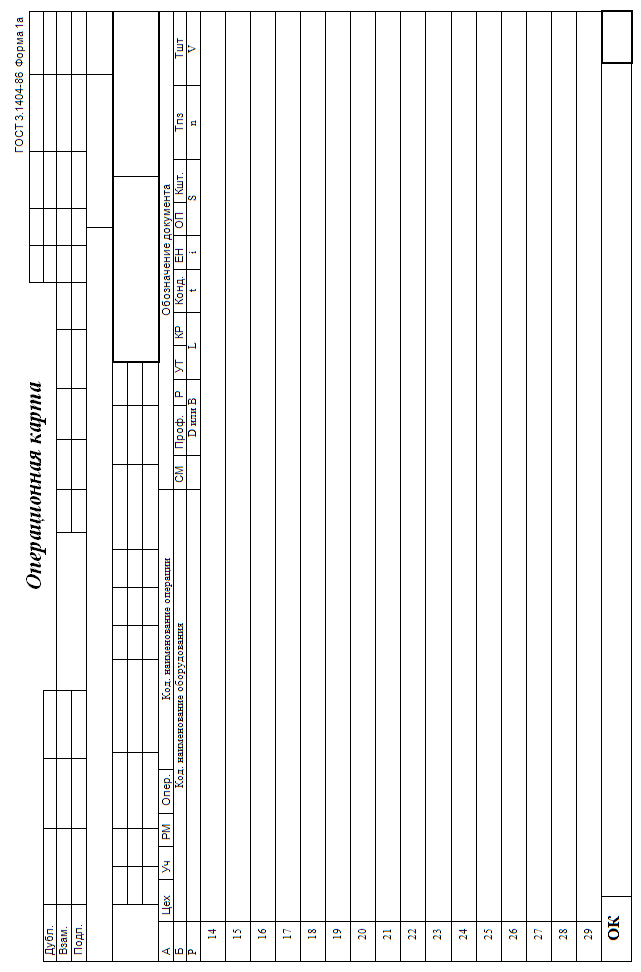

6 Стандартные формы технологической документации. Заполнение. Пример оформления

Работа технолога по разработке технологических процессов на промышленных предприятиях оформляется в виде стандартизованной технологической документации.

Комплект графических и текстовых документов, определяющих технологию изготовления (ремонта) изделия, которые содержат данные для организации производственного процесса, называется технологической документацией. В машиностроении государственными стандартами установлена Единая Система Технологической Документации (ЕСТД), являющаяся составной частью Единой Системы Технологической Подготовки Производства (ЕСТПП).

Основные технологические документы (ГОСТ 3.1102-81) подразделяются на документы общего и специального назначения. К документам общего назначения относятся технологические документы, применяемые отдельно или включенные в комплекты документов на технологические процессы.

Документами общего назначения являются карта эскизов (КЭ) и технологическая инструкция (ТИ).

КЭ - это графический документ, содержащий эскизы, схемы и таблицы, предназначенные для пояснения выполнения технологического процесса, операции или перехода изготовления или ремонта изделия, включая контроль и перемещения.

ТИ предназначена для описания технологических процессов, методов и приемов, повторяющихся при изготовлении изделий, правил эксплуатации средств технического оснащения и используется в целях сокращения объема разрабатываемой технологической документации.

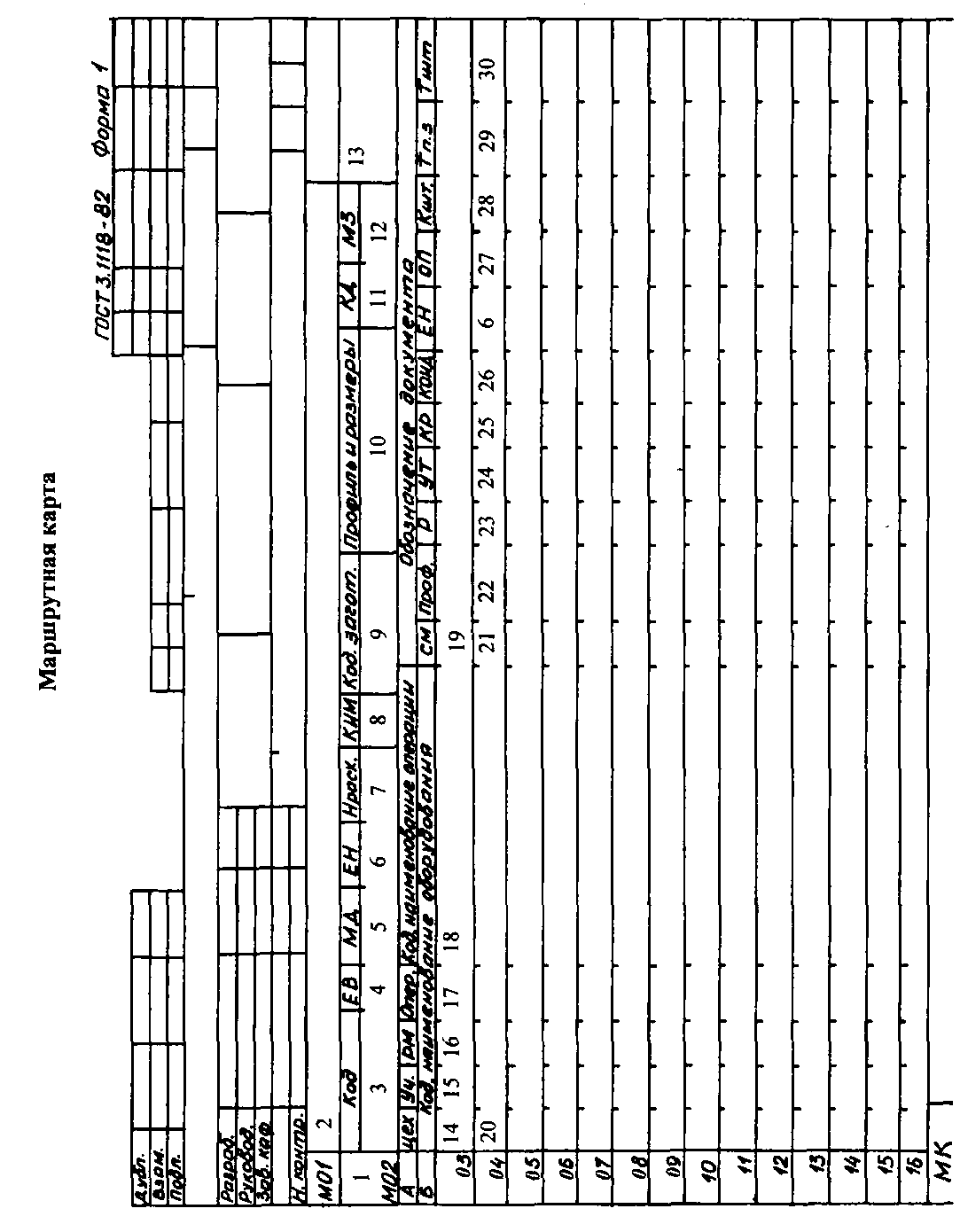

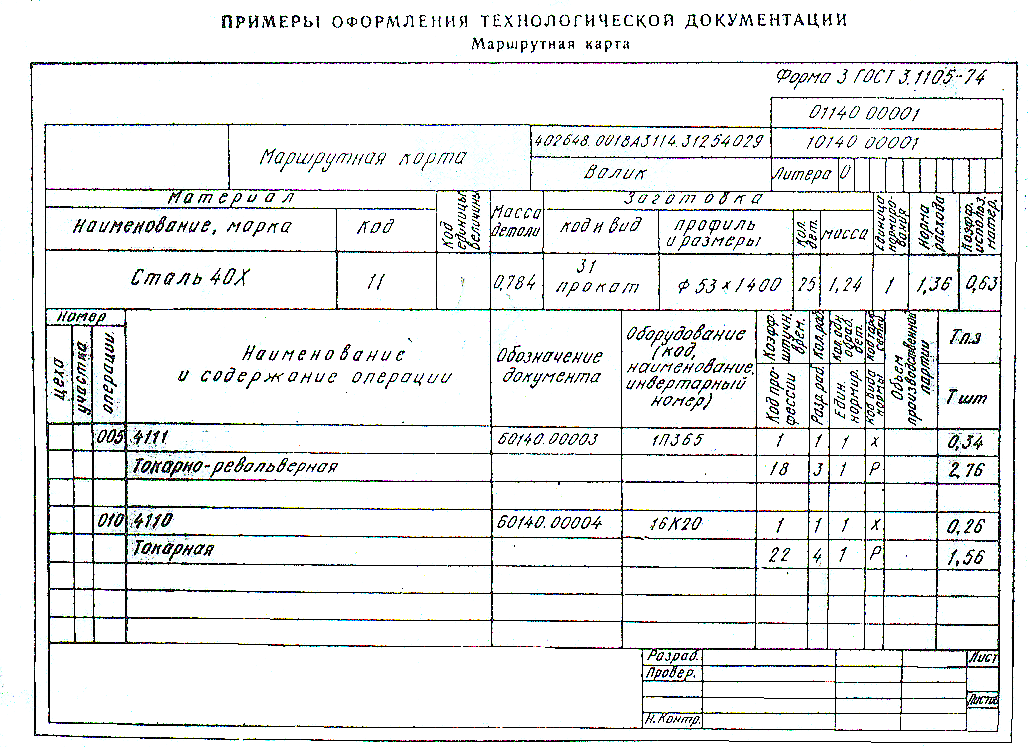

Документы специального назначения посвящаются описанию технологических процессов и операций в зависимости от типа производства. К числу обязательных документов такого рода для единичного и мелкосерийного производства относится маршрутная карта (МК). В ней дается полное описание технологического процесса, включая все технологические операции, а также контроль и перемещение детали (изделия) в технологической последовательности его изготовления (ремонта) с указанием данных об оборудовании, оснастке, материальных нормативах и трудовых затратах.

Вместо маршрутной карты в условиях серийного-массового производств используются соответствующие карты технологического процесса (КТП). Они предназначены для операционного описания технологического процесса изготовления или ремонта изделия в технологической последовательности по всем операциям одного вида: обработки, сборки или ремонта с указанием переходов, технологических режимов и данных о средствах технологического оснащения.

В условиях мелкосерийного - серийного производств применяют маршрутно-операционное описание технологических процессов. При этом наряду с маршрутными картами заполняются на отдельные операции операционные карты (ОК), в которых содержатся описание технологической операции, определяющей качество изделия, с указанием последовательного выполнения переходов, данных о средствах технологического

оснащения, режимах.

Формы и правила оформления документов на технологические процессы и операции обработки резанием в соответствии с применяемым оборудованием приведены в

ГОСТ 3.1404-86.

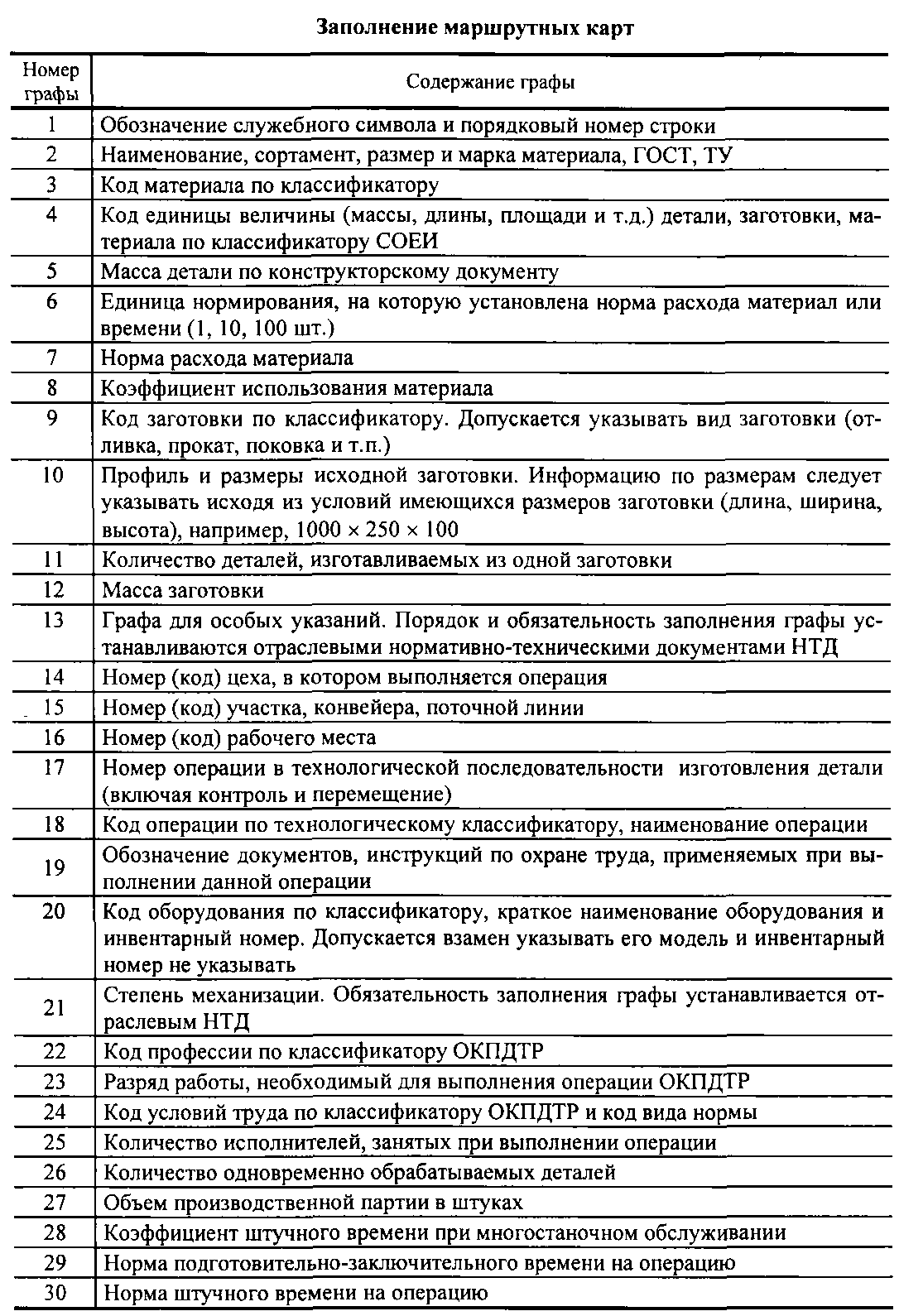

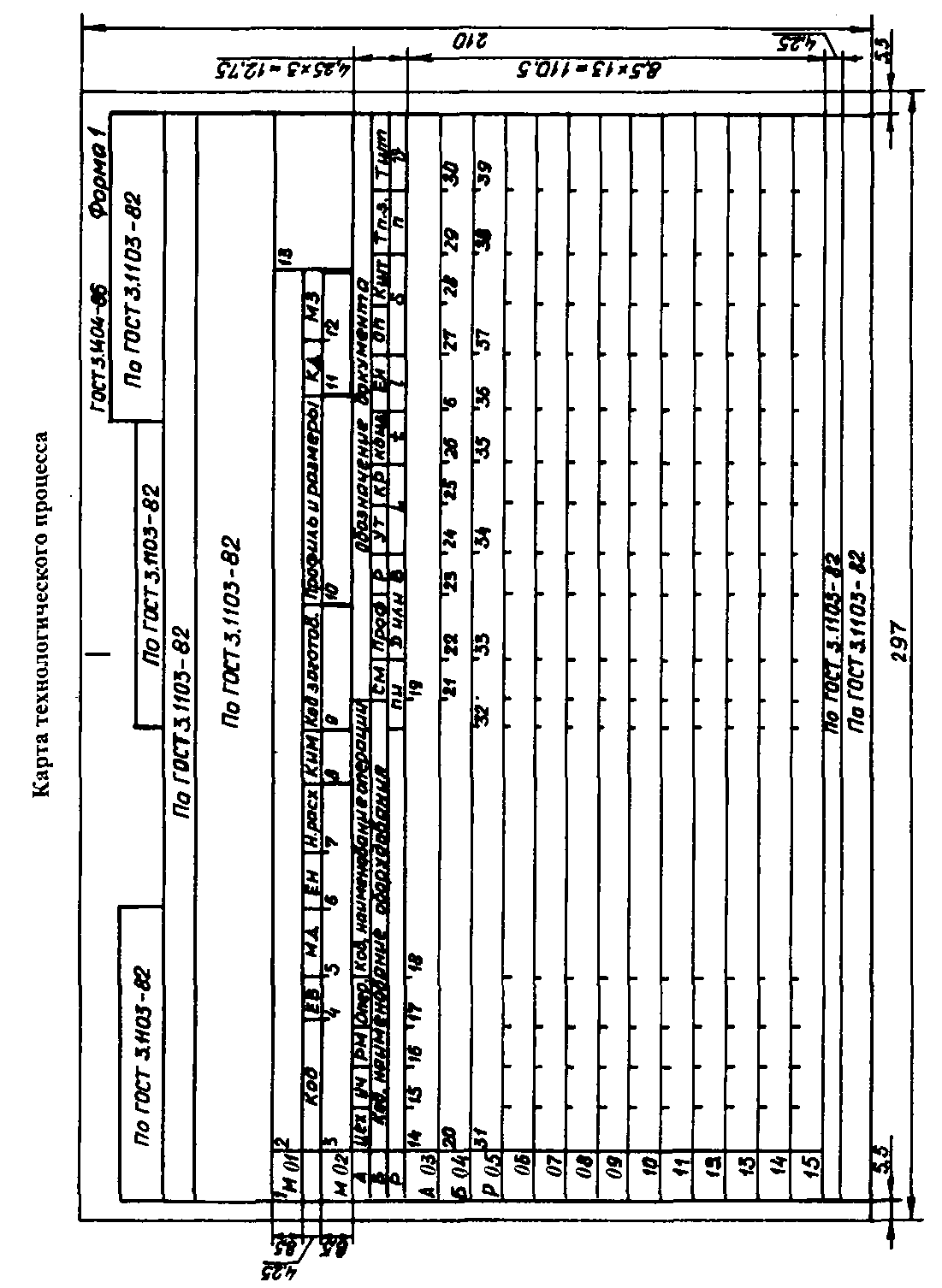

Маршрутная карта имеет следующий вид (табл. 11.2). Содержание ее граф приведено в табл. 11.3.

Форма карты технологического процесса приведена в табл. 11.4.

Дополнительно к 30 графам маршрутной карты она имеет строку Р с 9 графами:

31 - содержание перехода;

32 - номер позиции инструментальной наладки. Графу следует заполнять для станков с ЧПУ;

33 - расчетный размер обрабатываемого диаметра (ширины) детали;

34 - расчетный размер длины рабочего хода. Данные следует указывать с учетом величины врезания и перебега;

35 - глубина резания;

36 - число рабочих ходов;

37 - подача, мм/об;

38 - число оборотов шпинделя в мин.;

39 - скорость резания, м/мин.

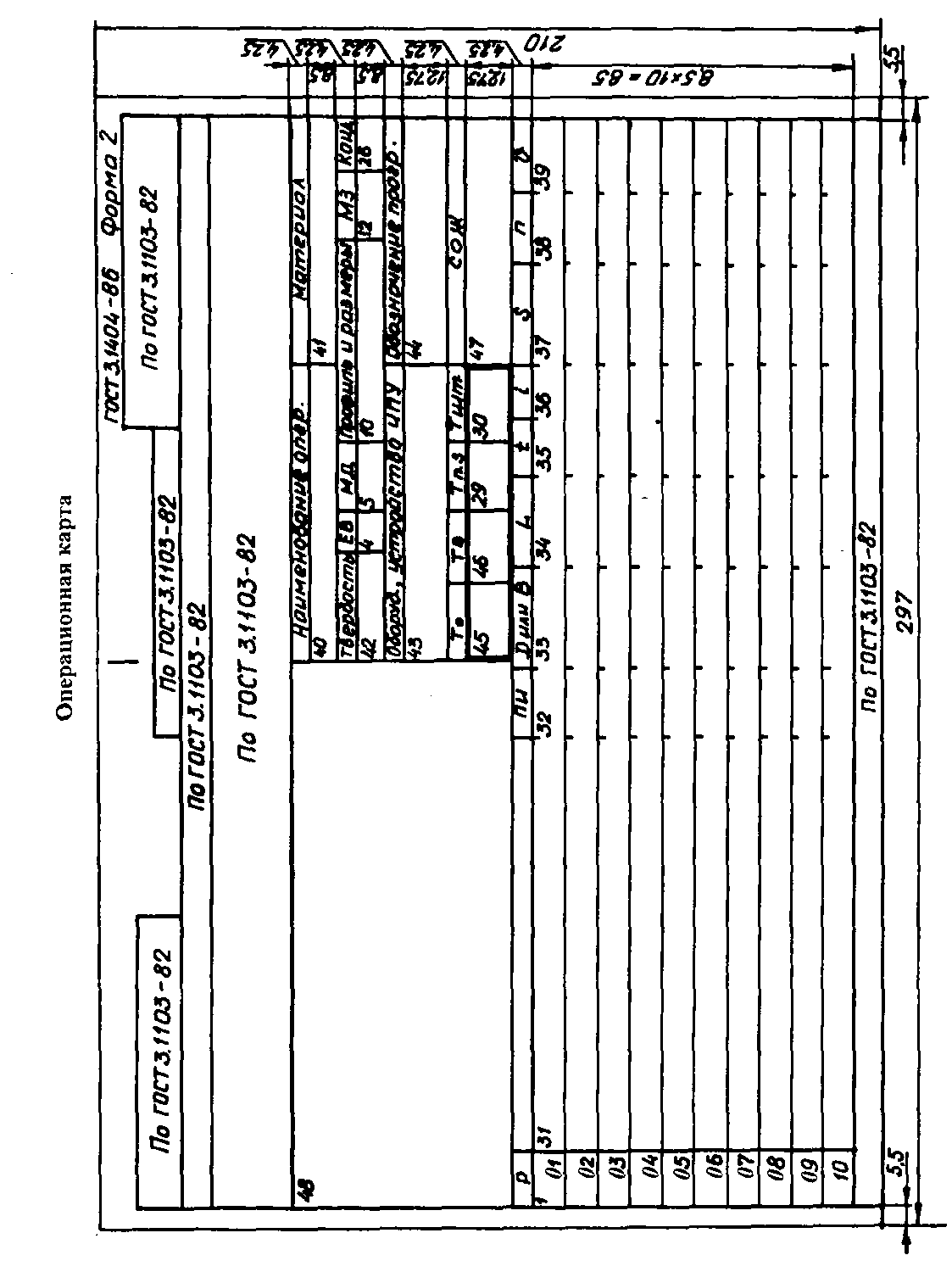

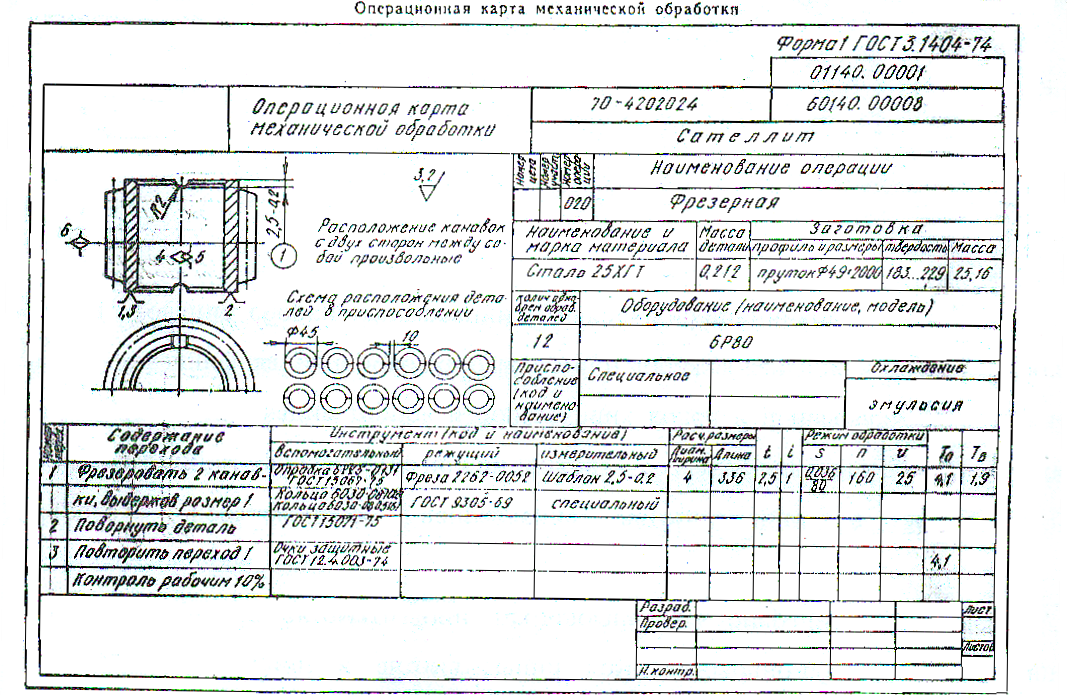

Операционная карта представлена следующим образом (табл. 11.5).

В операционной карте графы с номерами до 30 заполняются как и в маршрутной карте, с номерами 31-39 как в карте технологического процесса, а остальные, с 40 по 48, имеют следующее содержание:

40 - наименование операции;

41 - краткая форма записи наименования и марки материала по ГОСТ 3.1104-81;

42 - твердость материала заготовки, поступившей для обработки;

43 - краткое наименование или модель оборудования. Для станков с ЧПУ следует дополнительно указывать вид устройства ЧПУ;

44 - обозначение программы в соответствии с требованиями отраслевых НТД. Графу следует заполнять для станков с ЧПУ;

45 - норма основного времени;

46 - норма вспомогательного времени;

47 - информация по применяемой смазочно-охлаждающей жидкости;

48 - поле для операционного эскиза обрабатываемой детали.

Оформление операционного эскиза осуществляется по ГОСТ 3.1105-84.

В зависимости от размеров операционного эскиза он вычерчивается в графе 48 операционной карты или на отдельном листе (рис. 11.2). На эскизе выделяются жирной линией поверхности, обрабатываемые на данной операции. Проставляются размеры с допусками, полученные на данной операции. На обрабатываемых поверхностях проставляются параметры шероховатости. Условно значками указывается базирование.

Список литературы

1 Егоров М.В. Дементьев В.И., Дмитриев В.Л., Технология машиностроения, М.: Высшая школа, 1975 – 534с.

2 Маталин А.А., Технология машиностроения. Учебник для машиностроительных вузов по специальности: «Технология машиностроения, металлорежущие станки и инструменты» Л.: Машиностроение 1985 – 496с.

3 Мостолыгин Г.П., Толмачевский Н.Н., Технология машиностроения, М.: Машиностроение, 1990 – 228с.

4 Справочник технолога-машиностроителя., В 2-х т. , Т. 1. , Б. Б. Борисов, Е. И. Борисов, В. Н. Васильев и др. Под ред. А. С. Косиловой, Р. К. Мещерякова, М.: Машиностроение,. 1985 —656 с.

5 Справочник технолога-машиностроителя., В 2-х т., Т. 2. Ю. А. Абрамов, В. Н. Андреев, Б. И. Горбунов и др. Под ред. А. С. Косиловой, Р. К. Мещерякова, М.: Машиностроение, 1985 —496 с.

6 Технология конструкционных материалов. Учебник для вузов, А. М. Дальскии, И. А. Арутинов, Т. М. Барсукова и др., М.: Машиностроение, 1985 —356 с.

7 Грановский Г. И. , Грановский В. Г., Резание металлов. Учебник для машиностроительных и приборостроительных специальностей вузов, М.: Высшая школа, 1985 – 344 с.

8 Горбацевич А. Ф., Шкред В. А. Курсовое проектирование по технологии машиностроения: Учебное пособие для вузов. — 4-е издание, перераб. и доп. М.: Высшая школа, 1983 - 256 с.

9 Смазочно-охлаждающие технологические средства для обработки металлов резанием: Справочник/С.Г. Энтелиса, Э.М. Берлинера. М.: Машиностроение, 1995 – 496 с.