- •Тема 1 Загальні положення

- •Тема 2 Втрата працездатності та основні задачі технічної діагностики

- •Тема 3 Системи діагностування технічного стану автомобіля

- •Тема 4 Діагностичні моделі, параметри та нормативи

- •Тема 5 Прогнозування технічного стану автомобіля

- •Тема 6 Процес діагностування автомобіля

- •Тема 10 Ефективність діагностування автомобіля та перспективи розвитку діагностування

- •10.3. Основні напрями розвитку діагностичних засобів. Список літератури

- •Средства транспортные дорожные

- •Чинний від 1999-01-01

- •1 Галузь використання

- •2 Нормативні посилання

- •Видання офіційне

- •3 Визначення, позначення та скорочення

- •4 Загальні вимоги

- •5 Прилади зовнішні світлові

- •6 Рульове керування

- •7 Шини та колеса n1 м1 м2, n1

- •8 Гальмівні системи

- •9 Склоочисники та склоомивач1 вітрового скла

- •10 Двигун та його системи

- •11 Інші елементи конструкції

- •Класифікація дтз за категоріями

Тема 5 Прогнозування технічного стану автомобіля

5.1. Визначення прогнозування.

5.2. Обґрунтування необхідності прогнозування.

5.3. Прогнозування з практичної точки зору.

5.4. Класифікація методів прогнозування.

5.5. Методи статистичного моделювання. Лінійне прогнозування

Тема 6 Процес діагностування автомобіля

6.1. Постановка діагнозу.

6.2. Системний підхід. Поняття та визначення, що застосовуються при системному підході.

6.3. Одно- та багатопараметричні системи.

6.4. Параметри технічного стану.

6.5. Вектор технічного стану.

6.6. Крива зношування сполучених деталей.

6.7. Діагностування за параметрами вихідних процесів.

6.8. Статистичні методи обробки експериментальних даних стосовно технічної діагностики.

Тема 7 Інформативність діагностичних сигналів

7.1. Основи теорії інформації.

7.2. Інформативність системи.

7.3. Ентропія.

Тема 8 Діагностична інформація у системі керування технічним станом автомобіля

8.1. Мета управління технічним станом автомобіля.

8.2. Роль діагностичної інформації у організації оптимального процесу відновлення втраченої якості автомобілів.

8.3. Автоматизовані системи зовнішнього та вбудованого діагностування.

8.4. Документи діагностичної інформації.

Тема 9 Методи і засоби діагностування автомобіля

9.1. Суб’єктивні методи.

9.2. Об’єктивні методи.

9.3. Класифікація засобів технічного діагностування.

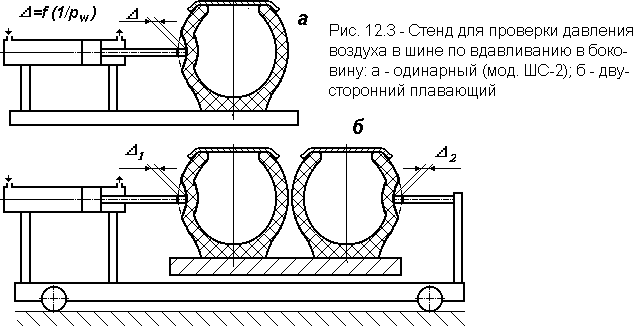

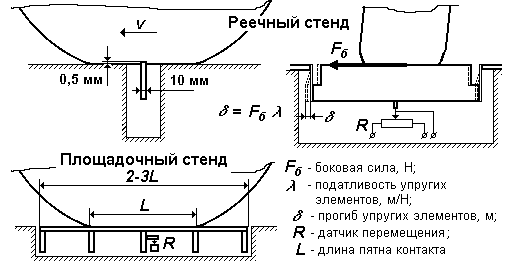

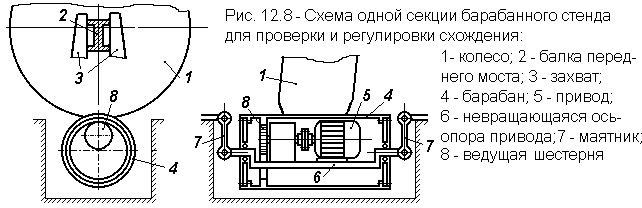

9.4. Стенди з біговими барабанами.

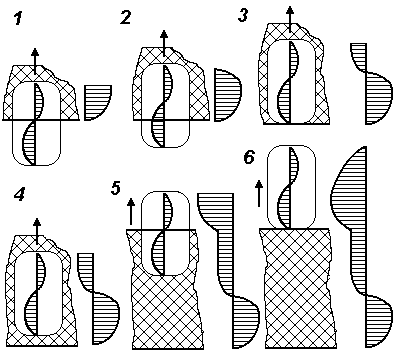

9.5. Діагностування за структурними параметрами.

9.6. Діагностування за параметрами герметичності.

9.7. Діагностування за параметрами робочих процесів.

9.8. Діагностування за зміною віброакустичних параметрів.

9.9. Діагностування за періодично повторюючимися робочими процесами або циклами

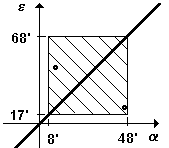

9.10. Діагностування кута випередження запалювання. Балансування автомобільних колес.

9.11. Діагностування за складом картерного мастила.

9.12. Діагностування двигуна за складом відпрацьованих газів.

Диагностирование двигателя по общему состоянию

Двигатель – самый важный и сложный агрегат, от состояния которого зависят многие технические и экономические показатели работы автомобиля. Его неисправности вызывают падение мощности, повышение расхода топлива, появление стуков и вибраций. Падение мощности может быть следствием и симптомом разрегулировок или неисправностей систем питания и зажигания, низкой компрессии в цилиндрах, перегрева или переохлаждения двигателя. Расход топлива повышается при нарушениях в состоянии систем питания и зажигания, ГРМ, износе деталей ЦПГ, наличии смолистых отложений в системе питания и нагара на деталях двигателя и т.д. Стуки появляются при износе коренных и шатунных подшипников, поршневых пальцев и втулок, увеличении зазоров между клапанами и толкателями, поломках пружин клапанов, при детонации топлива.

Распределение дефектов и объемов работ по элементам двигателя

Системы и механизмы |

Распред. дефектов, %% |

Распред. трудоемк., %% |

Цилиндро-поршневая группа |

13 |

23 |

Кривошипно-шатунный механизм |

12 |

17 |

Газораспределительный механизм |

7 |

7 |

Система зажигания и электрооборудование |

45 |

40 |

Система питания |

18 |

10 |

Система охлаждения |

4 |

2 |

Система смазки |

1 |

1 |

Общее состояние двигателя оценивают по этим же выходным параметрам: мощности, расходу топлива и уровню шума. Вместо мощности обычно оценивают крутящий момент по тяговой силе на ведущих колесах (для пользователя нагляднее показатель "мощность", для диагноста удобнее крутящий момент – его измеряют при меньшей скорости, причем на результате меньше сказывается погрешность в задании скоростного режима). На СББ измеряют тяговую силу при скорости vm, км/ч, соответствующей оборотам максимального крутящего момента nm, об/мин:

vm = 2Rк nm 60/(1000 iкп iгп) = 0,377 Rк nm /(iкп iгп),

где – Rк радиус качения колеса (по дороге или барабанам), м; iкп, iгп – передаточные числа коробки передач и главной передачи соответственно.

Радиус качения колеса по беговым барабанам в первом приближении равен статическому радиусу шины на плоскости. Испытания обычно проводят на высшей передаче, т.е. прямой или повышающей, чтобы снизить требуемую мощность нагрузочного устройства стенда. Часто после замера тяговой силы измеряют потери в разобщенной трансмиссии по замедлению свободного выбега ведущих колес вместе с роликами. Если СББ имеет обратимое НПУ, то такой замер проводят при той же скорости, что и измерение тяговой силы, включив НПУ в режим двигателя.

Примерные значения допустимой тяговой мощности автомобилей, кВт

Марка |

Номинальная мощ- |

Тяговая мощность на колесах |

|

автомобиля |

ность двигателя |

макс. скорость |

50 км/ч |

ГАЗ-31029 |

75,0 |

48,7 |

32…34 |

ВАЗ-2109 |

47,0 |

30,5 |

20…21 |

ГАЗ-3302 |

73,5 |

47,7 |

31…33 |

ЗИЛ-431410 |

110,3 |

71,7 |

48…50 |

КамАЗ-5320 |

154,4 |

100,4 |

67…69 |

Если нет СББ, используют различные так называемые бестормозные методы проверки: отключают все цилиндры, кроме одного, и оценивают его состояние по максимальной частоте вращения (этот цилиндр нагружен сопротивлениями в отключенных цилиндрах и дополнительным оборудованием ДВС). Более точен метод проверки каждого цилиндра двигателя по разгону при отключенных остальных цилиндрах, а потерь в двигателе – по выбегу при всех отключенных цилиндрах. Ускорения разгона и выбега измеряют специальным прибором, например, ИМД-2 конструкции СибВИМ. Мощность N, кВт

N = Mкрn/ 9500 = In/9500,

где - Mкр крутящий момент, Нм; n – частота вращения коленвала, об/мин; I – момент инерции движущихся частей двигателя, приведенный к коленвалу, кг.м2; – угловое ускорение, рад/с2 (9549=601000/2; 9500).

При реализации инерционного метода на стенде или без него стремятся замедлить процесс разгона, чтобы все системы двигателя работали в режимах, более близких к реальности, и успевали срабатывать, а также чтобы понизить требования к быстродействию измерительных систем.

Диагностирование по вибрациям и шумам

Шумы в двигателе возникают вследствие механического взаимодействия деталей, вспышек в начале рабочего хода, движения и колебаний газов в трубопроводах. Все эти шумы порождают так называемые макроскопические колебания. Силы трения порождают микроскопические колебания. Разные неисправности вызывают специфический шум при работе машин (“стучат пальцы, клапана”) по двум основным причинам: первая – увеличение зазоров, из-за чего возникают удары, причем чем больше зазор, тем сильнее успевает разогнаться одна из деталей, тем больше сила и энергия удара и сильнее звук. Возникновение зазоров там, где их быть не должно (появление трещин, разрывов и т.п.), порождает новые частоты. Вторая причина – возрастание сопротивлений в трущейся паре, например, из-за отсутствия смазки, увеличения шероховатости, попадания пыли и т.п. Трение всегда сопровождается высокочастотными колебаниями, и чем выше силы трения, тем громче звук.

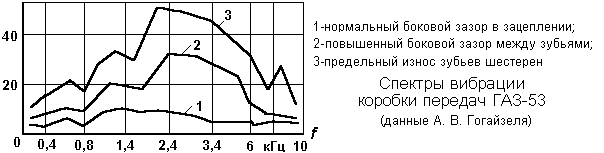

Опытные водители и механики умеют выявлять различные дефекты на слух. Есть, однако, возможности выявления и локализации дефектов, особенно надвигающихся (предотказовые состояния), которые требуют применения более чувствительных и “разборчивых” средств, чем человеческое ухо. Такими средствами являются, в общем случае, датчики, превращающие механические колебания в электрические сигналы. Прообразом такого датчика является камертон – механический колебательный элемент, который при ударе по нему начинает колебаться с собственной частотой и издавать звук определенной высоты. И наоборот, если камертон окажется в зоне действия звука той же частоты, он начинает колебаться – резонировать. Если снабдить такой камертон электрическим датчиком перемещений, можно измерять и регистрировать амплитуду колебаний. Однако действовать такое устройство будет только при собственной частоте и ряде частот, кратных ей. Если же нужно получать виброакустическую информацию для разных частот, приходится набирать целую батарею таких датчиков. Обычно для каждого объекта можно путем исследований найти частотные диапазоны, в которых проявляются характерные дефекты, и ограничить число датчиков этими частотами. Результатом измерения является т. наз. амплитудно-частотная характеристика (АЧХ), т.е. диаграмма, изображающая огибающую амплитуд сигналов на разных частотах (иногда ее еще называют “спектр вибрации”).

Оригинальный метод из этого же класса предложил к.т.н. А.В. Дитятьев: диагностирование ДВС по колебаниям в воздушно-газовой среде во впускном и выпускном трактах. Он позволяет выявить разные дефекты по возникающим низкочастотным составляющим и с помощью анализа фазы привязать их к месту возникновения дефекта, т.е. локализовать. Так выявляется, например, неработающая свеча в 6-8-цилиндровом двигателе.

В диагностике автомобилей методы виброакустической диагностики пока редки из-за дороговизны оборудования. Однако сегодня, когда рядовой ПК оснащен звуковыми платами и отработаны стандартные пакеты программ для анализа спектров звуковых колебаний, картина меняется. Современные высококачественные микрофоны, конденсаторные и электретные, обладают широким рабочим диапазоном, а стоимость их постоянно снижается.

Диагностирование по энергетическим показателям

Хорошими обобщающими параметрами при оценке технического состояния двигателя могут служить истинные значения КПД, индикаторного и эффективного. КПД индикаторный i говорит о совершенстве рабочего цикла, т.е. правильности подачи топлива, полноте его сгорания, точности фаз газораспределения, своевременности и качестве зажигания, качестве охлаждения и т.д. Эффективный КПД меньше, так как учитывает потери на трение в механизмах двигателя. Индикаторный КПД измеряют в лабораторных условиях, применяя сложное и недостаточно точное оборудование. Приближенно

i =3600(Nтр+Ne)/ (HuQч),

где Nтр - мощность потерь на трение, кВт; Ne - эффективная мощность, кВт; Hu - низшая удельная теплота сгорания топлива, кДж/кг (бензин - 44000, дизтопливо - 43000); Qч - часовой расход топлива, кг/ч.

Эффективный КПД определяется аналогично:

е =3600Ne/ (HuQч).

Эффективную мощность можно оценить по измеренному при диагностировании значению тяговой мощности (Ne Nт/тр), часовой расход топлива измеряют при диагностировании достаточно точно. Мощность трения на посту диагностики измерить сложно, однако можно считать, что она составляет

Nтр = Vhn (a+0,033bSпn) / 120103,

где Vh - рабочий объем цилиндров, л; Sп - ход поршня, м; n - обороты коленвала, об/мин; a и b - постоянные экспериментальные коэффициенты: a для карб. 45, для диз. 48 кПа, b для карб. 13, для диз. 16 кПас/м.

Конечно, для целей диагностирования такое значение Nтр использовать нельзя, поэтому приходится оценивать механические потери в двигателе косвенно, по мощности, затрачиваемой на прокручивание стендом ведущих колес при неработающем двигателе (или по замедлению выбега в том же состоянии). Поскольку в такой параметр входят и потери на компрессирование и перекачивание воздуха, при возникновении подозрений в наличии неисправностей можно повторить такой же замер, но при вывернутых свечах (форсунках). В этом случае будут измерены только потери на трение.

Снижение эффективного КПД под влиянием неисправностей, %

Увеличение пропускной способности главного жиклера карбюратора |

3…5 |

Неисправность одной форсунки дизеля |

20…25 |

Не работает 1 свеча в 6-цилиндровом двигателе |

15…20 |

Не работают 2 свечи в 6-цилиндровом двигателе |

30…40 |

Неправильная установка зажигания |

5…7 |

Потеря компрессии в цилиндре двигателя |

4…6 |

Неправильная регулировка зазоров в ГРМ |

5…7 |

Несоблюдение теплового режима двигателя |

8…10 |

Значения КПД, особенно определенные рассмотренным образом, - не самые удачные диагностические показатели, но они нужны для рационального планирования работы, ТОР, расхода топлива, материалов, как вам будут рассказывать в курсе системотехники автотранспорта.

Компьютерная диагностика по параметрам масла

Спектральный анализ состава картерного масла - хороший вспомогательный диагностический метод, который позволяет выявить чрезмерное изнашивание деталей и сопряжений двигателя по присутствию в масле различных металлов (продуктов износа) и прогнозировать остаточный ресурс этих сопряжений. Пробу масла, взятого из картера, сжигают в пламени электрической дуги. При этом молекулы разлагаются на атомы, атомы ионизируются и испускают излучение, спектр которого у каждого химического элемента специфический. Излучение пропускают через спектрограф и анализируют с помощью ЭВМ (установка МФС).

Основные элементы-индикаторы: железо (износ гильз цилиндров, шеек коленвала, зубьев шестерен), свинец, медь, олово (баббитовые вкладыши подшипников и втулки), хром, молибден (поршневые кольца), алюминий (поршни и сталеалюминиевые вкладыши), кремний (попадание пыли из-за негерметичности системы фильтрации воздуха и т.п.).

Системы управления и диагностирования двигателей нового поколения

Современные зарубежные двигатели с впрыском топлива имеют развитые электронные системы, которые, получая сигналы от органов управления и ряда датчиков, выдают команды системам питания и зажигания. Например, в системе "Renix" автомобилей "Рено" электронный блок управления (ЭБУ) взаимодействует с датчиками детонации, температуры окружающего воздуха, поворота дроссельной заслонки, давления всасываемого воздуха, кислорода, ВМТ и оборотов коленвала. Он корректирует количество впрыскиваемого топлива в зависимости от температуры воздуха и охлаждающей жидкости, а также напряжения питания, обусловленного изменением времени срабатывания электромагнитной форсунки. Соотношение воздух-топливо корректируется по сигналам датчика концентрации кислорода в ОГ (лямбда-зонд). Угол опережения зажигания учитывает давление, обороты и появление детонации (избирательно по каждому цилиндру).

Есть много разных систем с большими или меньшими возможностями. Для них всех характерно наличие функции самодиагностики. В ряде случаев она работает во взаимодействии с внешними дополнительными диагностическими устройствами, которые могут извлекать из запоминающих устройств ЭБУ нужную информацию.

Системы самодиагностики не избавляют нас от необходимости иметь диагностические стенды. Так, в системах регулирования состава смеси по содержанию кислорода в ОГ информация о неисправности выводится только после опробования автомобиля на ходу или на СББ в течение минимум 5 мин. И, наконец, самодиагностика касается преимущественно электронных систем и не гарантирует полноты проверки взаимодействия электроники с механическими, гидравлическими и др. системами автомобиля. ВЫВОД: эти системы нужно изучать, уметь ими пользоваться, но нельзя возлагать на них все надежды. Внешняя диагностика есть и будет еще долгое время необходимой частью системы ТОР автомобилей.

Силовой агрегат как объект контроля и диагностирования

Условимся понимать под термином “силовой агрегат” (СА) двигатель, трансмиссию и ведущие колеса, т. е. весь привод автомобиля. Действующие стандарты на автомобили не указывают нормативных требований к параметрам работоспособности СА. Тем не менее, мы должны четко представлять себе, чего добиваемся от СА – он должен: 1) давать необходимую тяговую силу на ведущих колесах в необходимом диапазоне скоростей; 2) затрачивать на это не более положенного количества горючего; 3) выбрасывать с отработавшими газами не более допустимого количества токсичных веществ.

Правда, существует стандарт ГОСТ 26899-86 “Стенды роликовые для определения параметров тягово-скоростных свойств и топливной экономичности автомобилей и колесных тракторов в условиях эксплуатации”, который гласит, что тяговые стенды должны в обязательном порядке измерять следующие диагностические параметры: мощность на ведущих колесах, тяговое усилие на ведущих колесах, линейная скорость на окружности роликов, расход топлива. Это именно те параметры, которые мы перечислили.

Как всякий выходной параметр, три перечисленные показателя (тяговая сила, расход топлива, содержание токсичных веществ) складываются в результате сложного и противоречивого взаимодействия разных факторов. Так, тяговая сила определяется, с одной стороны, выходным крутящим моментом ДВС, с другой – механическими потерями в трансмиссии. В свою очередь, момент определяется совершенством процесса сгорания, полнотой использования энергии продуктов сгорания, механическими потерями в самом двигателе. На совершенство процесса сгорания влияет правильность работы систем питания, зажигания, газораспределения и охлаждения. Энергия продуктов сгорания используется хорошо, если нет потерь давления в цилиндре из-за неправильной регулировки клапанов и чрезмерного прорыва газов через компрессионные кольца.

Стандарты предписывают норматив только на выброс вредных веществ. На мощность и расход топлива стандартных требований нет. Как же определить, что такое работоспособное состояние, а что нет? Отметим вначале, что, как мы уже говорили раньше, мощность и расход топлива – показатели в первую очередь экономические. Далее отметим, что, скажем, полный износ ЦПГ вызывает падение мощности двигателя всего на 2-3%, если остальные системы отрегулированы правильно. Следовательно, мы можем требовать от двигателя, чтобы его крутящий момент составлял не менее 95% от номинального. С другой стороны, а каков номинальный крутящий момент? Двигателисты указывают в характеристиках значения без навесного оборудования (компрессора, насоса гидроусилителя и т.п.). В первом приближении будем считать, что фактический момент на 10% меньше. Тогда получается, что ориентировочно допустимое падение момента от указанного в характеристике составляет 10-15%. Но мы можем измерить, не снимая двигатель с автомобиля, тяговую силу на ведущих колесах Pт, т.е.

Pт = Me тр iкп iгп / Rк, Н,

где Me – эффективный крутящий момент, Нм; тр – КПД трансмиссии; iкп – передаточное число коробки передач; iгп – передаточное число главной передачи; Rк – радиус качения колеса, м.

КПД трансмиссии принято считать для легковых автомобилей 0,9-0,95, для грузовых и автобусов – 0,88-0,9. Если еще ввести грубо обоснованный нами коэффициент на допустимое снижение тяговых свойств в эксплуатации (0,85-0,9), получим формулу для расчетной тяговой силы. Естественно, придется учитывать, что на разных оборотах двигателя момент разный. Мы возьмем внешнюю скоростную характеристику (ВСХ) двигателя, пересчитаем обороты коленвала в скорость и по выведенной формуле построим график допустимой тяговой силы от скорости.

Принято проверку тяговой силы проводить на скорости, которая соответствует максимуму на кривой эффективного момента, – тогда ошибка в задании скорости не внесет большой погрешности в результаты замера.

Следующий выходной параметр – расход топлива. Здесь тоже нет стандартных требований. Какие же есть ориентиры? Во-первых, так называемый контрольный расход топлива, который приводится в характеристике автомобиля и вычисляется в литрах на 100 км при характерной скорости движения автомобиля или в характерном диапазоне скоростей (обычно 80...120 км/ч для легковых автомобилей, 30...50 км/ч для грузовых автомобилей и автобусов). Это – норма для нового, идеально отрегулированного автомобиля. Во-вторых, есть эксплуатационные нормы, которые учитывают и ухудшение технического состояния, и различные условия эксплуатации, и разную загрузку. Наверное, не будет ошибкой сказать, что норма для выходного параметра “расход топлива” должна лежать где-то между первым и вторым числом.

Как же поступать диагносту, который должен решать, в норме тяговая сила и расход топлива, или не в норме? Можно замерить эти параметры на нескольких хорошо отрегулированных автомобилях и вместе с главным инженером утвердить собственные нормативы. Они могут быть разными для двигателей с разным пробегом. Смысл такого подхода очевиден: нам хочется иметь мощность побольше, расход поменьше, но требования должны быть реальными, т.е. осуществимыми для нашего подвижного состава с учетом его возраста и для наших условий эксплуатации.

Выброс токсичных веществ существенно зависит от режима работы двигателя. Угарный газ, или монооксид (окись) углерода СО является продуктом неполного сгорания углерода и возникает преимущественно при недостатке кислорода, т.е. малом коэффициенте избытка воздуха. То же можно сказать о несгоревших углеводородах CnHm. Эти вредные вещества выбрасываются при работе двигателя на режиме холостого хода или близком к нему, когда практически нет внешней нагрузки. Соответственно, их и проверяют на таких режимах. С другой стороны, гораздо более ядовитые оксиды азота (общее обозначение – NOx) образуются только при высоких температурах, т.е. при работе двигателя в реальных режимах со средней и высокой нагрузкой. Соответственно, и проверять их выброс нужно под нагрузкой.

Итак, для проверки работоспособности СА нужно измерить наибольшую тяговую силу, расход топлива и выброс токсичных веществ в определенных скоростных и нагрузочных режимах. Это можно сделать методами дорожных и стендовых испытаний.

Дорожные испытания тяговых свойств сейчас в эксплуатации не проводят – если не считать тех чисто качественных проверок (т.е. без количественной оценки – “хорошо тянет” или “плохо”), которые постоянно делает водитель в процессе работы. Однако представить себе такие испытания вполне возможно. Нас интересует максимальное значение тяговой силы на какой-то скорости. Как показывает анализ тягового баланса

Fт = F + Fw + Fi + ma,

максимальную тяговую силу автомобиль развивает либо на очень плохой дороге, либо при подъеме с полной загрузкой на крутой уклон, либо при разгоне (либо при неблагоприятном сочетании всех факторов). Проще всего выполнить дорожные испытания по разгону на горизонтальной дороге с хорошим покрытием. Мы не определим абсолютного значения тяговой силы, но будем знать, что, за вычетом не зависящих от нас и постоянно действующих сопротивлений (сопротивления качению и аэродинамического), эта сила достаточна, чтобы сообщить автомобилю с массой m ускорение а, т.е. Fт – F – Fw = ma. Это достаточно объективный показатель, его легко измерить в эксплуатации без специальных приборов: например, вывести автомобиль на прямую передачу, развить скорость 30-40 км/ч, а затем резко нажать на педаль акселератора и по секундомеру определить время, которое понадобится для увеличения скорости от значения V1, скажем, 50 км/ч, до значения V2, скажем, 70 км/ч. Значения V1 и V2 лучше выбирать так, чтобы они располагались симметрично относительно скорости, соответствующей оборотам максимального крутящего момента по ВСХ – тогда с меньшей ошибкой можно считать движение равноускоренным. Если есть возможность нагрузить автомобиль точно известным грузом или взвесить его вместе с грузом, результат дорожных испытаний будет точнее, т.к. автомобиль будет разгоняться медленнее и меньше скажется погрешность включения и выключения секундомера. Отметим, что перед такими испытаниями полезно поверить спидометр и довести до нормы давление воздуха в шинах: показания спидометра существенно зависят от радиуса качения, следовательно, от загрузки автомобиля, давления в шинах, износа шин. Может наложиться и собственная погрешность спидометра. Обычно спидометр показывает скорость выше истинной, и это различие при 70-80 км/ч может составить до 12 км/ч. Такой замер нужно производить минимум два раза, в прямом и обратном направлении – это поможет усреднить ошибки, вызванные ветром и неидеальной горизонтальностью дороги. С учетом последнего мерный участок дороги, т.е. тот, где мы засекаем время разгона от V1 до V2, в обоих замерах должен быть один и тот же.

Замер расхода топлива при дорожных испытаниях раньше выполнялся регулярно. Делают его на горизонтальном участке дороги с твердым покрытием, за два замера - в прямом и обратном направлениях. Понятно, при этом двигатель работает не на полном дросселе, расход существенно отличается от эффективного по ВСХ. Скорость контролируют по спидометру. Расход измеряют объемный, л/100 км, с помощью мерного сосуда, установленного на кабине снаружи, чтобы сосуд был виден водителю. Потом такие испытания запретили – велик риск пожара при работе с негерметичным мерным сосудом. Теперь, когда появились расходомеры, которые включают в топливопровод и герметизируют, такого риска нет.

После конца режима тяговых испытаний, т.е. достижения скорости V2, можно выжать сцепление и замерить время выбега, т.е. свободного замедления автомобиля, от скорости V2 до V1 либо какой-то другой скорости V3 либо до полной остановки (лучше до V30, например, 15-20 км/ч – при малых скоростях замедление может заметно измениться). Замедление выбега характеризует сумму внешних сопротивлений плюс силы трения в разобщенной трансмиссии. Для оценки технического состояния автомобиля наибольший интерес представляет именно последняя составляющая. Выделить ее на фоне суммы внешних сопротивлений непросто: она сравнительно невелика. Более заметна она на малых скоростях, когда сопротивление воздуха, пропорциональное квадрату скорости, сильно падает, но на малых скоростях очень велика погрешность спидометра. Повышенные потери в трансмиссии могут служить симптомом ряда неисправностей: перетянуты подшипники ступиц; нет смазки в агрегатах и трущихся парах трансмиссии и ходовой части; запредельные износы в зубчатых парах, из-за чего возникает заклинивание; нет зазоров в одном или нескольких тормозных механизмах, из-за чего накладки постоянно затирают по барабану (диску). Последняя неисправность может привести к серьезному повреждению автомобиля (история с ЗИЛ-130).

Стендовые испытания позволяют выполнить все описанные проверки и некоторые сверх того. Так, если стенд оборудован нагрузочным устройством, можно измерить максимальную тяговую силу в установившемся режиме. Проверки по выбегу можно проводить, в зависимости от конструкции стенда, не только по каждой оси, но и по каждому колесу – для диагностирования, особенно УД, это намного удобнее. Проверку расхода топлива можно выполнять с использованием мерного сосуда не только объемным, но и массовым (весовым) способом, что точнее; риск пожара при этом намного меньше, чем на дороге, т.к. мерный сосуд находится на отдельном столе.

Выбор между дорожными и стендовыми испытаниями чаще всего определяется экономическими факторами: в целом суммарные затраты в течение какого-то периода времени по испытаниям парка автомобилей дорожным методом всегда будут выше, но приобретение и монтаж стенда со строительством и оборудованием поста связано с большими начальными затратами. Отметим еще одно соображение: для дорожных испытаний требуется удобный участок дороги – хорошее покрытие, отсутствие ограничений скорости, слабая интенсивность движения (чтобы не пришлось на мерном участке совершать обгоны или маневрировать как-то иначе) и, наконец, достаточная длина, чтобы можно было выйти на режим, выполнить разгон, а потом выбег, – а это не всегда доступно. С другой стороны, есть случаи, когда стендовые испытания бессильны. Например, при проверке качества и эффективности обтекателей и регулировке их крепления на кабине – в АТП это можно сделать лишь на дороге, по ускорению в режиме разгона, по замедлению в режиме выбега или по расходу топлива в установившемся режиме при характерных скоростях движения.

При стендовых испытаниях легче оценить потери в трансмиссии и ступицах колес: каждое колесо или хотя бы каждая ось проверяется отдельно и нет сопротивления воздуха. Кроме того, можно с помощью домкратов снизить нагрузку на проверяемые колеса до минимального значения – лишь бы колеса и ролики вращались без проскальзывания – и тем резко уменьшить сопротивление качению, трение в подшипниках колес и роликов стенда. Тогда интересующие нас симптомы неисправностей будут составлять не единицы процентов от суммарных сопротивлений, а, например, 20-30, а то и 50% (когда затирают накладки), т.е. вероятность их выявления намного выше.

Раз уж зашла речь о диагностировании трансмиссии, укажем, что еще одним параметром, характеризующим ее общее состояние, являются суммарные угловые зазоры, которые можно проверить с помощью комплекта, состоящего из динамометрического ключа с угломером, например, модели КИ-4832. Зев ключа приспособлен для захвата карданных шарниров. По мере износа зубьев в передачах трансмиссии и подшипников в карданных шарнирах суммарные угловые зазоры возрастают весьма заметно. Так, в ведущих мостах грузовых автомобилей угловой зазор меняется от 6…10 у новых мостов до 65…80 в предаварийном состоянии. Предельно допустимые угловые зазоры для автомобилей ГАЗ, ЗИЛ, МАЗ, КрАЗ и КамАЗ: 3…4 для карданной передачи, 6…10 для коробки передач, 40…45 для ведущих мостов. Последовательность замера, например, для автомобилей ЗИЛ, такая. Люфтомер крепят зажимами на фланце корпуса ведущего моста, а стрелку - пружинным захватом на шейке отражателя ведущего вала главной передачи. Ручным тормозом (центральным) блокируют переднее звено карданной передачи и, поворачивая динамометрическим ключом (момент 30 Нм) карданный вал за карданное сочленение (у заднего моста) из одного крайнего положения в другое, определяют по шкале суммарный зазор в карданной передаче. Потом отпускают ручной тормоз и, включая поочередно все передачи, определяют зазоры в коробке передач, вычитая из измеренных значений ранее определенный суммарный зазор в карданной передаче. Для проверки зазора в главной передаче ведущие колеса блокируют ножным тормозом (или стояночным у КамАЗа). Если карданный вал и колеса не заблокировать, замер не получится: будут проворачиваться колеса и перекатывать автомобиль.

Муфта сцепления при разных неисправностях может либо не полностью выключаться (сцепление “ведет”), либо пробуксовывать под нагрузкой. В первом случае при проверке на стенде без подключенной внешней нагрузки колеса будут проворачиваться, хотя педаль сцепления полностью выжата. Для выявления пробуксовки сцепления при стендовой проверке используют стробоскопическую лампу, включенную в электрическую цепь зажигания. Ведущими колесами вращают ролики стенда на прямой передаче под нагрузкой и освещают карданный шарнир стробоскопической лампой. При исправном сцеплении кардан кажется неподвижным (лампа дает одну вспышку на один оборот коленвала и карданного вала и всегда освещает шарнир в одном и том же положении). Если же есть разница в угловых скоростях (т.е. сцепление пробуксовывает), шарнир будет зрительно проворачиваться с небольшой скоростью (чем быстрее, тем больше пробуксовка).

Для диагностирования гидроприводов муфт сцепления используют специальное устройство, устанавливаемое на педаль, которое параллельно измеряет силу нажатия на педаль и соответствующее этой силе перемещение педали. С помощью двухкоординатного самописца записывают зависимость перемещения от силы нажатия. Разные неисправности (большие зазоры или отсутствие свободного хода, потеря или поломка пружин, попадание воздуха в гидросистему) вызывают изменение угла наклона диаграммы и появление на ней разных ступенек

ДИАГНОСТИРОВАНИЕ СИСТЕМ ЗАЖИГАНИЯ

Математические модели систем зажигания

Системы зажигания (СЗ) диагностируют с помощью специальных стендов и приборов, позволяющих сравнивать реальные записи процессов зажигания с эталонными. Для анализа влияния различных неисправностей на работу СЗ удобно описать функционирование электрических схем математическими моделями. Контактную СЗ можно представить как два взаимосвязанных электрических контура: низковольтный (первичный) и высоковольтный (вторичный). В первичный контур входят АКБ, выключатель зажигания, сопротивление вариатора с шунтирующей кнопкой стартера, первичная обмотка катушки зажигания и конденсатор. Во вторичный контур – вторичная обмотка катушки зажигания, высоковольтные провода, успокоительные сопротивления (резисторы), распределитель зажигания, свечи зажигания. Рабочий процесс СЗ можно разбить на три этапа: 1) нарастание первичного тока от момента замыкания контактов прерывателя до момента их размыкания; 2) размыкание первичного тока контактами и процессы, происходящие при этом в системе; 2) пробой искрового промежутка свечи и разрядные процессы (см. рисунок)

В момент замыкания контактов (точка 0) сила первичного тока I1 нарастает по экспоненциальному закону

где Uб - эквивалентное напряжение АКБ, В; R1- эквивалентное сопротивление низковольтного контура, Ом; t - время; T1=L1/R1 - постоянная времени первичного контура; L1 - индуктивность первичной обмотки катушки, Гн.

В первичной обмотке W1 во время нарастания силы тока I1 наводится убывающая по экспоненциальному закону ЭДС самоиндукции:

EC = – Uб • e –t/T1.

Во вторичной обмотке W2 индуцируется ЭДС взаимоиндукции с аналогичным законом убывания: EB = – (M/L1)Uб • e –t/T1, где М - коэффициент взаимоиндукции. Сила тока разрыва Iр зависит от времени замкнутого состояния tЗ:

Рисунок – Графики процессов в системе зажигания: а) – изменение тока I1 в первичной цепи; б) – изменение напряжения Uc на конденсаторе; в) – изменение вторичного напряжения U2

Время замкнутого состояния контактов прерывателя tЗ зависит от оборотов коленвала двигателя n, числа цилиндров z и соотношения между временем замкнутого tЗ и разомкнутого tР состояния контактов:

T= tЗ + tР = 2•60 / (z•n).

После размыкания контактов (точка 1) в первичной и вторичной цепях начинаются переходные процессы, в результате которых электромагнитная энергия, запасенная в магнитном поле катушки зажигания, превращается в электростатическую, и во вторичной цепи возникает высокое напряжение. При некотором значении вторичного напряжения происходит пробой искрового промежутка свечи и начинаются разрядные процессы (участок 1-3): емкостный разряд (длительностью от сотых до десятых долей микросекунды) и следующий за ним индуктивный, повторно-емкостный или смешанный разряд.

Диагностирование контактных систем зажигания

Итак, любые изменения состояния элементов СЗ приводят к определенным характерным изменениям ее электрических параметров и характеристик: времени замкнутого состояния контактов, силы тока разрыва, максимального вторичного напряжения, длительности разрядного процесса и т.д. С достаточной точностью можно считать, что СЗ состоит из линейных элементов: индуктивностей L, емкостей C и сопротивлений R. Исключение составляет дополнительное сопротивление (вариатор) R1, величина которого зависит от силы тока, протекающего в первичной цепи. Состояние СЗ проверяют при определенных, постоянных для каждого измерения оборотах коленвала. В каждом таком режиме R1 тоже остается постоянным. Поэтому при соблюдении постоянства оборотов влиянием нелинейности R1 можно пренебречь.

Таким образом, при любом постоянном числе оборотов коленвала и нормальном состоянии элементов СЗ характер процессов в системе практически не будет меняться. И наоборот, любые изменения в состоянии отдельных элементов и, следовательно, параметров СЗ приведут к большему или меньшему изменению характера процессов, протекающих в системе. Эти свойства СЗ являются принципиальной основой диагностики ее состояния с помощью осциллоскопов. Наблюдая на экране за кривыми изменения напряжения на элементах СЗ, можно с некоторой точностью судить о состоянии как системы в целом, так и ее элементов. Присоединять осциллоскоп к СЗ можно в разных точках первичной и вторичной цепей: например, параллельно конденсатору или вариатору в первичной цепи, параллельно искровому промежутку свечи или к высоковольтному выходу катушки во вторичной цепи. В принципе состояние СЗ можно проверять при любом включении осциллоскопа, так как первичный и вторичный контуры связаны друг с другом и изменения состояния одного из них отражаются на процессах в другом, и наоборот.

Участок 0-1 соответствует углу замкнутого состояния контактов прерывателя и характеризует зазор. Участок 1-2 определяет продолжительность горения дуги. На участке 2-3 наблюдаются колебания, соответствующие рассеиванию энергии, которая осталась в катушке и конденсаторе. Состояние этих элементов будет оказывать наибольшее влияние на вид участка 2-3.

Участок 3-4 соответствует времени, когда колебательные процессы в системе уже закончились, а контакты еще разомкнуты. Расстояние от графика на этом участке до нулевой линии соответствует напряжению аккумулятора. Длина "линии зажигания" в точке 1 пропорциональна напряжению, развиваемому вторичной обмоткой катушки.

Общая проверка при помощи осциллоскопа дает ответы на следующие вопросы: имеет ли изображение на экране нормальную форму? если имеются отклонения, то являются ли они общими для всех цилиндров или наблюдаются только на некоторых из них? на каком участке наблюдаются эти отклонения? Это позволяет определить место и характер неисправностей.

Компьютерная диагностика электронных систем зажигания

Электронные СЗ бывают контактно-транзисторные, бесконтактные и полностью электронные. Последняя называется "микропроцессорная система управления двигателем" (МСУД). В ней нет вращающихся деталей (кулачок, ротор). Такими СЗ оборудованы последние модели ВАЗ. Пример более сложных МСУД с цифровой системой управления – "Мотроник" фирмы Bosch (ФРГ). Она управляет не только зажиганием, но и впрыском топлива.

МСУД оснащены внутренней системой диагностирования и потому не требуют в процессе эксплуатации каких-либо регулировок и обслуживания. На специальную колодку выведены: "+" аккумуляторной батареи, клемма "ЗО" генератора, "масса" автомобиля, клеммы низкого напряжения катушки зажигания и датчик ВМТ поршня 1-го цилиндра.

Основные элементы МСУД: модуль зажигания (коммутатор) и микрокомпьютер (контроллер). Контроллер с помощью датчиков измеряет частоту вращения коленвала, разрежение во впускном коллекторе, температуру охлаждающей жидкости и угол открытия дроссельной заслонки. Он рассчитывает промежуточные значения углов опережения зажигания и вырабатывает управляющие сигналы для работы коммутатора. Система оснащена двумя катушками зажигания.

В контроллере имеется однократно программируемое запоминающее устройство (ППЗУ), оперативное запоминающее устройство (ОЗУ) и электрически программируемое запоминающее устройство (ЭПЗУ).

Для получения диагностической информации к контроллеру можно подключать специальный считывающий прибор DST2 (диагностический тестер), который является портативным компьютером. Прибор можно подключать во время движения при включении индикаторной лампы CHECK ENGINE или при заметном ухудшении ездовых качеств автомобиля. Тестер можно также использовать для контроля всех приборов в течение определенного времени. Он может зарегистрировать и сохранить данные в момент возникновения неисправности (режим "снимка"). Поиск неисправностей осуществляется с помощью карт диагностирования.

Контроль РАСХОДА ТОПЛИВА И содержания вредных веществ в отработавших газах

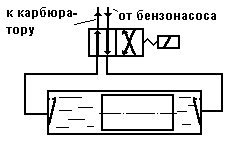

Расход топлива – основной показатель экономичности автомобиля. В эксплуатации его оценивают по удельному расходу на 100 км пробега, но это значение может что-то сказать лишь при работе автомобиля в абсолютно стабильных условиях. Любое изменение погодных условий, маршрутов движения, времени суток, загрузки автомобиля сказывается на расходе. Поэтому единственным объективным показателем может быть расход, измеренный в постоянном режиме на диагностическом нагрузочном стенде с помощью расходомеров. Наиболее точно работу ДВС характеризует массовый расход в кг топлива на единицу работы (кВт•ч), времени или пробега. Чтобы измерить его, систему питания отсоединяют от топливного бака и подключают к мерному сосуду, установленному на весах. Если двигатель имеет обратные магистрали для слива неизрасходованной части топлива в бак, эти трубки тоже соединяют с тем же мерным сосудом. Автомобиль устанавливают ведущими колесами на тяговый стенд, создают нагрузочным устройством нагрузку, которая имитирует интересующий диагноста силовой режим (обычно соответствующий движению полностью загруженного автомобиля по ровной горизонтальной дороге с твердым покрытием), выводят двигатель на нужный скоростной и тепловой режим, после чего начинают отсчет расхода топлива. Отсчет может выполнять оператор либо же автоматическое устройство, связанное с весами (как, например, в испытательном расходомере Д-1). Регистрируется время, за которое будет израсходовано определенное количество топлива, затем это количество делят на время и получают удельный расход в кг/ч. Можно разделить последнее значение на мощность нагрузки, тогда получим кг/кВт•ч. Не следует, однако, сравнивать это значение с эффективным удельным расходом по ВСХ, т.к., во-первых, двигатель не работает при полной подаче топлива, во-вторых, нам известна только мощность нагрузки, а не эффективная мощность двигателя. Достоинства метода: 1) наибольшая возможная точность; 2) весы и мерный сосуд стоят на столе, не испытывают толчков и вибраций, а потому меньше погрешность и меньше опасность пожара. Недостаток – большое подготовительно-заключительное время и длительность самого замера. Метод используют в научных исследованиях и в особо ответственных случаях. Значительно чаще измеряют объемный расход в литрах на единицу работы, времени или пробега. В разных ситуациях интерес представляет средний расход или мгновенный расход. Здесь применяют прямые и косвенные методы измерения. В первом случае используют мерный сосуд либо дозирующий расходомер. Измеряют объем израсходованного топлива за какое-то время либо время, за которое израсходован заданный объем. Второй вариант точнее, если заданный объем отмерять автоматическими датчиками. Дозирующий расходомер включают в топливную магистраль после бензонасоса или ТННД. Он имеет дозатор, чаще всего поршневого типа, отмеряющий строго определенные порции топлива, и счетчик этих порций (доз).

В других конструкциях вместо свободного поршенька используют, например, 2-4 поршня, связанных с общим валиком. Дозатор может иметь вращающийся ротор с дозирующими полостями и т.д. Чем меньше отмеряемая доза, тем быстрее выполняется замер, меньше влияет ступенчатость квантования, плавнее подача топлива в двигатель; с другой стороны, при малой дозе ниже точность из-за погрешности дозирования. В силу этих причин дозирующие расходомеры – устройства прецизионные, а потому дорогие.

Самые распространенные расходомеры с косвенным замером – турбинные. Главный их элемент – легкая турбинка, встроенная в поток топлива. Частота ее вращения пропорциональна скорости потока V, которая зависит от расхода g и площади проходного сечения топливопровода F: V = g/F. Частоту вращения измеряют, например, импульсным методом с помощью фотодатчика. Турбинки имеют разные конструкции. Чем легче турбинка, чем меньше трение в опорах, тем выше точность. Есть расходомеры, использующие закон Бернулли, т.е. зависимость давления от скорости потока. В диафрагменных расходомерах измеряют напор или давление перед диафрагмой с прецизионным отверстием и после нее.

Все описанные расходомеры имеют общий недостаток: нужно рассоединять топливопровод, чтобы включить в него расходомер. Это часто неудобно. Поэтому появляются экзотические идеи и конструкции. Например, на топливопровод надевают снаружи два хомутика, в одном из которых помещен импульсный электронагреватель, в другом – датчик температуры. Хомутики удалены друг от друга на точно известное расстояние. Включают нагреватель, запускают счетчик времени и регистрирует время, через которое нагретое топливо достигнет второго хомутика. Это время зависит от скорости потока, т.е. от расхода. Устройство лучше работает не на металлических трубках, а на резиновых или пластмассовых шлангах (у них намного меньше теплопроводность). Были попытки использовать радиоактивные изотопы.

Главные достоинства всех описанных расходомеров: 1) возможность измерять мгновенный расход, что особенно важно при работе двигателя на переходных режимах; 2) возможность измерения как на посту диагностики, так и при движении автомобиля по дороге. Главный недостаток, кроме указанного выше, – необходимость применения 2-3 расходомеров одновременно, если ДВС имеет “обратки”, т.е. системы сброса части топлива обратно в топливный бак. Это заставляет искать новые подходы. Так, пытались измерять расход по изменению уровня топлива в баке или давления воздуха в пространстве над топливом. Результаты были очень грубы и не дошли до практического применения, но интересны приемы измерений, которые там использовались. Уровень измеряли с помощью наклонной стеклянной трубки, соединенной с топливом в баке через сифон. Наклон позволяет увеличить точность измерения в 5-10 раз. Давление воздуха измеряли дифференциальным манометром, по разнице уровней топлива в U-образной стеклянной трубке. Это очень точный метод: разница уровней в 10 мм соответствует перепаду давлений 76 Па, т.е. 0,00076 атмосферы. Здесь есть о чем подумать специалисту с творческой жилкой.

Содержание вредных веществ в отработавших газах (ОГ) регламентируют два стандарта: ГОСТ 17.2.2.03-87 “Охрана природы. Атмосфера. Нормы и методы измерений содержания окиси углерода и углеводородов в ОГ автомобилей с бензиновыми двигателями. Требования безопасности” и ГОСТ 21393-75 “Автомобили с дизелями. Дымность отработавших газов. Нормы и методы измерений. Требования безопасности”. В ОГ ДВС содержится свыше 170 вредных компонентов, из них 160 – производные углеводородов, образующиеся при неполном сгорании топлива. До недавнего времени самыми опасными из них считали окись углерода СО и несгоревшие углеводороды (соответственно 5-10 и 0,2-3% об у карбюраторных двигателей). Содержание именно этих вредностей регламентируется первым из названных ГОСТов. Однако исследования последних лет заставляют взглянуть на проблему иначе. Так, оксиды азота NОx, выброс которых намного меньше (0-0,8%об) в 80 раз токсичнее угарного газа. Этих оксидов пять: гемиоксид, или закись азота N2О – “веселящий газ”; моноосксид, окись азота - NО, легко присоединяет кислород; диоксид, двуокись NО2 – ангидрид азотной и азотистой кислот; азотистый ангидрид N2О3; азотный ангидрид N2О5. По количеству наиболее распространены NО и NО2. Сами по себе они не опасны, но легко соединяются с водой, образуя азотистую и азотную кислоты, которые весьма вредны для организма. В стратосфере оксиды азота действуют как катализатор, разрушая озоновый слой, главную защиту поверхности Земли от ультрафиолетовых лучей. За рубежом вредное действие NОx учтено нормами, там каталитический нейтрализатор – обязательный компонент автомобиля. У нас же пока содержание NОx для ДТС, находящихся в эксплуатации, не регламентируется. Очень вреден бенз[а]пирен, который выбрасывают и карбюраторные двигатели, и дизели. Также оба типа двигателей выбрасывают сажу, которая, хоть сама по себе и не токсична, но адсорбирует на своей поверхности циклические углеводороды, часть которых представляет собой канцерогены. Принято считать, что сажа характерна только для дизелей, но и бензиновые двигатели здесь не безгрешны: у дизеля содержание сажи 0,01-1 г/м3, у бензинового двигателя - 0-0,4 г/м3. Однако нормируется выброс только для дизелей. Вывод: действующие сегодня стандарты половинчаты и не отражают существа проблем. Зато они отражают наше отношение к экологии и наше убогое оснащение в этой области.

По ГОСТ 17.2.2.03-87 содержание СО и СН проверяется на двух режимах холостого хода: при минимальной частоте вращения коленвала (ЧВ) nmin и повышенной ЧВ nпов в диапазоне от 2000 мин–1 до 0,8 nном. Предельно допустимые содержания (ПДС) таковы:

|

ПДС СО, |

ПДС СН, объемная доля, млн–1 |

|

Режим |

объемная доля, % |

для двигателя с числом цилиндров |

|

|

|

4 |

6 |

nmin |

1,5 |

1200 |

3000 |

nпов |

2,0 |

600 |

1000 |

При контрольных проверках автомобилей в эксплуатации органами Госконтрольатмосферы и Госавтоинспекции допускается содержание СО на ЧВ nmin до 3%.

Проверка должна выполняться газоанализаторами, работающими по принципу инфракрасной спектроскопии (поглощение части спектра инфракрасного излучения при прохождении его через анализируемую среду). Порядок выполнения проверки:

затормозить автомобиль СТС; заглушить двигатель; открыть капот; подключить тахометр; установить пробоотборный зонд газоанализатора в выпускную трубу на глубину не менее 300 мм (при косом срезе отмерять от короткой части среза); полностью открыть воздушную заслонку кабюратора;

запустить двигатель; увеличить ЧВ до повышенной, проработать не менее 15 секунд; установить минимальную ЧВ и, не ранее чем через 20 с, измерить содержание СО и СН; установить повышенную ЧВ и, не ранее чем через 30 с, измерить содержание СО и СН.

По ГОСТ 21393-75 основным нормируемым параметром дымности является натуральный показатель ослабления светового потока К, вспомогательным – коэффициент ослабления светового потока N. Натуральный показатель ослабления светового потока К, м–1, – величина, обратная толщине слоя ОГ, проходя который поток излучения от источника света дымомера ослабляется в е раз (е=2,7182818285). Отсчитывается по основной шкале индикатора дымомера. Коэффициент ослабления светового потока N, %, – степень ослабления светового потока вследствие поглощения и рассеивания света ОГ при прохождении ими рабочей трубы дымомера. Отсчитывается по вспомогательной шкале дымомера с эффективной базой 0,43 м. Показатели связаны между собой следующей зависимостью: К = –1/L ln(1–N/100), где L – эффективная база дымомера, т.е. толщина оптически однородного слоя эталонных газов, эквивалентного по ослаблению светового потока столбу тех же ОГ, заполняющих рабочую трубу дымомера в условиях измерения. В Украине выпускают дымомеры типов ИНА и СИДА.

Замеры выполняются на холостом ходу – в режиме свободного ускорения и на максимальной ЧВ. Перед испытаниями двигатель должен быть прогрет не ниже рабочей температуры моторного масла или охлаждающей жидкости, указанной в ИЭ автомобиля. Испытания на режиме свободного ускорения должны проводиться по следующей процедуре:

– при работе двигателя в режиме ХХ на минимальной ЧВ быстрым, но не резким нажатием до упора на педаль устанавливают максимальный расход топлива и поддерживают его до достижения максимальной ЧВ и включения регулятора. Затем отпускают педаль до установления минимальной ЧВ. Этот процесс повторяют не менее 6 раз;

– при каждом последующем свободном ускорении фиксируют максимальную дымность до получения устойчивых значений. Измеренная величина считается устойчивой, если 4 последние значения располагаются в зоне шириной 0,25 м–1 и не образуют убывающей последовательности;

– за результат измерения принимают среднее арифметическое результатов 4-х измерений.

Режим измерения дымности |

ПД Кдоп, м–1, не более |

ПД Nдоп, %%, не более |

свободное ускорение для автомобилей с дизелем: |

|

|

без наддува |

1,2 |

40 |

с наддувом |

1,6 |

50 |

максимальная ЧВ |

0,4 |

15 |

При контрольных проверках дымности в условиях эксплуатации (на дороге) допускается превышение норм для режима свободного ускорения, но не более чем на 0,5 м–1.

Дымность на режиме максимальной ЧВ проверяют не позднее, чем через 60 с после проверки на режиме свободного ускорения. Нажать до упора педаль и зафиксировать ее в этом положении, установив максимальную ЧВ. Замер выполняют не ранее, чем через 10 с после впуска ОГ в прибор. Измерение считается достоверным, если значения дымности расположены в зоне шириной не более 6% по шкале N (стрелка при замере не стоит, а колеблется). За результат измерения следует принимать среднее значение, определенное по крайним показателям дымности.

Содержание оксидов азота проверяют, например, с помощью газоанализатора 344ХЛ01, работающего по принципу хемилюминесценции. В реакционной камере прибора пробу ОГ смешивают с озоном, поступающим от встроенного в прибор генератора. В результате химической реакции между озоном и NОx возникает свечение (хемилюминесценция), которое усиливается и преобразуется в электрический сигнал фотоэлектронным умножителем. Далее сигнал усиливают и подают на индицирующий прибор.

Диагностирование рулевого управления

Рулевое управление (РУ) – одна из самых ответственных систем автомобиля. Через РУ водитель осуществляет основные управляющие воздействия на автомобиль, поэтому даже незначительные сбои в работе РУ ощутимо сказываются на управляемости и траектории движения автомобиля. Неисправности РУ вызывают 15% всех ДТП, возникающих по техническим причинам. Современные РУ достаточно надежны, но если уж в них возникает отказ, то последствия зачастую катастрофические.

Параметры работоспособности рулевого управления установлены стандартом ДСТУ 3649-97. Это суммарный угловой зазор и максимальное усилие на рулевом колесе (РК) (см. таблицу). Кроме того, есть ряд качествен-

Категория ДТС |

Суммарный |

Максимальное усилие, Н, , для ДТС |

|

|

угловой зазор, |

без усилителя |

с усилителем |

M1, M2, N1 |

10 |

200 |

120 |

M3, N2, N3 |

20 |

250 |

150 |

ных требований. Не допускаются: не предусмотренные конструкцией перемещения деталей и узлов РУ относительно друг друга или опорной поверхности; повреждения и деформации РУ, определяемые визуально; само-произвольный поворот РК от нейтрального положения на ДТС с усилителем РУ во время его неподвижного состояния и при работающем двигателе; подтекание рабочей жидкости в гидросистеме усилителя. Натяжение ремня насоса усилителя РУ и уровень рабочей жидкости в резервуаре должны отвечать требованиям ИЭ. Максимальный поворот РК должен ограничиваться только устройствами, предусмотренными конструкцией ДТС. РК должно вращаться без рывков и заеданий во всем диапазоне угла его поворота.

Методы контроля по ДСТУ. ДТС проверяют в снаряженном состоянии. Колеса должны быть установлены на поворотные устройства с подшипниковыми опорами, имеющие возможность при повороте смещаться в продольном и поперечном направлениях (“плавающие опоры”). Перед контролем управляемые колеса должны находиться в положении, соответствующем прямолинейному движению. Двигатель ДТС, оборудованного усилителем РУ, должен работать на минимальных оборотах холостого хода.

РК надо поворачивать плавно, без рывков, в двух противоположных направлениях. В момент достижения усилия на РК 10 Н или начала поворота любого из управляемых колес должны быть зафиксированы углы поворота РК. Фиксируется также максимальное усилие на РК во всем диапазоне угла поворота управляемых колес. Допускается определять максимальное усилие на ДТС, движущемся со скоростью не более 10 км/ч.

Значение суммарного углового зазора в РУ определяют как сумму углов поворота в противоположных направлениях. Разность этих углов не должна превышать 20% большего из них. (Отметим, что это требование можно выполнить, если контролер точно знает среднее положение РК – а это не так просто. На станции диагностики удобно разместить пост проверки РУ после роликового стенда с собственным приводом. При вращении роликов управляемые колеса обязательно будут установлены в среднее положение – в любом другом автомобиль “тащит” в сторону. Но и здесь может помешать большая разность развалов на правом и левом колесах).

Влияние РУ на БД. Почему выделены указанные два показателя? Увеличенный угловой зазор означает большой свободный ход (люфт) РК, а значит, запаздывание реакции автомобиля на управляющие воздействия водителя. Большое сопротивление повороту РК означает повышенную утомляемость водителя и запаздывание управления. Но это – не самое страшное: накапливаются эти изменения постепенно, водитель их ощущает и, как может, корректирует свою манеру манипулирования рулем.

Намного опаснее внезапные отказы. РУ испытывает значительные знакопеременные нагрузки при постоянном воздействии пыли и влаги. Это вызы-вает быстрый износ, который может привести к поломкам деталей и, как следствие, к тяжелым авариям. Наиболее опасны в этом смысле срезание шаровых пальцев тяг и обрыв поперечной тяги. Эти поломки приводят к мгновенной потере управляемости, а поскольку происходят они на ходу автомобиля и водитель, как правило, не успевает затормозить, автомобиль резко изменяет направление движения и съезжает на встречную полосу или вообще с дороги. И то, и другое грозит разрушением машины и смертью людей. Указанные поломки случаются при повышенных нагрузках: при движении по густой грязи, выезде из колеи, переезде через препятствие и резком маневрировании на большой скорости. Первые три случая редко вызывают катастрофу, т.к. скорость невелика. Последний случай – самый опасный. Менее опасно, но также весьма неприятно внезапное смещение рулевого механизма, если его крепления слабо затянуты. При этом управляемость полностью не теряется, но положение колес меняется скачком, что может вызвать бросок автомобиля. ДСТУ не дает рекомендаций по проверке и выявлению предотказового состояния, указанные стандартом методы не позволяют этого сделать. Следовательно, методы и средства УД должны обеспечивать заблаговременное выявление описанных опасностей.

Кроме того, современные РУ, особенно с усилителями, страдают и от других дефектов, пусть менее опасных, но также мешающих управлению. Они изучены лучше, их можно в какой-то мере диагностировать и прогнозировать.

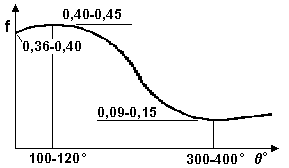

Основные причины ухудшения технического состояния РУ – износы; опаснее всего период прогрессивного изнашивания (135…155 тыс. км). В шаровых шарнирах наблюдается адгезионное и абразивное изнашивание из-за больших контактных нагрузок (смазка выдавливается, масляная пленка разрывается, а трение вызывает нагрев и сваривание отдельных микронеровностей с последующим разрывом). Усталость вызывается знакопеременными нагрузками в тягах и ускоряется с ростом зазоров, когда начинаются удары. Возникают микротрещины, создают концентрацию напряжений, трещины быстро развиваются, что приводит к поломкам деталей: либо срезаются пальцы, либо разбивается гнездо и палец выскакивает. На некоторых ДТС это можно предотвратить регулировкой, на других регулировка не предусмотрена. (Общее правило: конструктора стремятся сократить количество мест регулировки, вводят автоматическую регулировку – и это часто ухудшает техническое состояние автомобиля, т.к. лишает водителя и слесаря возможности вмешаться, а “автоматическая регулировка” имеет свои ограничения и пороки). В гидроусилителе, сопряжения которого хорошо уплотнены, абразивное изнашивание невелико, чаще встречаются случаи усталостного разрушения.

Распространенные неисправности и приемы их диагностирования подробно описаны, например, в учебном пособии Юрченко А.Н. и др. “Практика диагностирования автомобилей”.

Самое распространенное средство диагностирования РУ – люфтомер-динамометр. Сам прибор крепят винтовыми зажимами на ободе РК, стрелку-указатель – на рулевой колонке. РК поворачивают в одну, а потом в другую сторону через динамометр. Вместе с колесом поворачивается шкала люфтомера, неподвижная стрелка указывает угол поворота. Управляемые колеса при этом либо опираются на плавающие площадки, как предписывает ДСТУ, либо вывешены (тогда правое колесо зажато фиксатором). Плавающие опоры могут иметь систему измерения углов поворота управляемых колес. Она дает дополнительную информацию, которая характеризует правильность соотношения углов поворота (для устойчивого движения без повышенного износа шин нужно, чтобы на поворотах наружное и внутреннее колесо катились по дугам окружностей, центры которых совпадают с центром поворота автомобиля; например, уменьшение угла поворота наружного колеса на 1 вызывает повышение износа шин на 54%, увеличение на 1 - на 28%; износ наблюдается в плечевых зонах протектора). Это соотношение может нарушиться либо из-за чрезмерного изменения длины поперечной тяги при регулировке схождения, либо из-за нарушения размеров трапеции, вызванного деформацией или неудачным ремонтом ее элементов.

Более совершенны стенды для диагностирования РУ. Все они известны в единичных экземплярах, серийно не выпускались. Стенд КРУ-210 создан в Луганском машиностроительном институте под руководством А.В. Гогайзеля. Стенд имеет опорную площадку с элементами фиксации колеса, приводом поворота и измерителем угла поворота. Второе колесо опирается на плавающую планшайбу, которая через пантограф связана с таким же измерителем, как на опорной площадке. Третьим блоком стенда является т. наз. “робот” – реверсивное устройство для вращения РК. Робот крепят на рулевой колонке. Приводной электродвигатель вращает РК обрезиненным роликом через редуктор и датчик крутящего момента. Имеется также датчик угла поворота. За веря нескольких двойных ходов робота двухкоординатный самописец записывает сигналы с двух датчиков в виде диаграммы зависимости крутящего момента от угла поворота (“диагностический портрет”). Принципиально диаграмма отражает значения каждого зазора в кинематической цепи рулевого привода и сил сопротивления в каждом сопряжении. Фактически разделить их не удается, и диагноз ставят по укрупненным характеристикам портрета, выявляя основные нарушения технического состояния самого рулевого привода и гидроусилителя. Такой стенд можно увидеть в Харькове на станции диагностики автомобилей КамАЗ в автобазе № 5. Наличие опорной площадки и планшайбы с измерителями позволяет оценить люфты в рулевой трапеции, между двумя управляемыми колесами, что недоступно обычному люфтомеру-динамометру. Впервые это решение было предложено в стенде СКРУ-71 ХАДИ.

Интересно развили такие стенды ученые СибАДИ. Главная особенность: возможность одновременного нагружения РУ со стороны РК и со стороны управляемых колес. На таком стенде имитируются максимальные рабочие нагрузки. Под их действием могут происходить упомянутые выше смещения узлов РУ, выявляются случаи ненадежного крепления дисков колеса (при забоине на шпильке динамометрический ключ показывает нормальную затяжку, а фактически есть люфт), а иногда случаются и поломки ненадежных деталей. Снова срабатывает уже рассмотренный тезис: если невозможно обнаружить предотказовое состояние, то лучше сломать ненадежную деталь при диагностировании на стенде, чем в аварийной ситуации на дороге.

Тормозная система как объект контроля и диагностирования

Показатели работоспособности тормозной системы. По многолетней статистике, 58% всех ДТП, вызванных техническими неисправностями, связано с тормозными системами (ТС). Поэтому проверка ТС является важнейшей из выполняемых в эксплуатации проверок систем БД автомобиля и поэтому показатели работоспособности ТС, их допускаемые значения и режимы проверки определяются стандартами. Стандарты одной группы регламентируют требования к продукции автомобильной промышленности, т.е. к дорожным транспортным средствам (ДТС), выпускаемым заводами, второй – к ДТС, находящимся в эксплуатации. Разработчики закладывают в конструкцию ТС такие возможности, которые должны отвечать требованиям промышленных стандартов. Последние достаточно высоки, чтобы создать запас на ухудшение технического состояния ТС в эксплуатации. Предел этого ухудшения предписан эксплуатационными стандартами, на которых базируются требования “Правил дорожного движения”. Так, верхний предел установившегося замедления, заложенный конструкторами, может быть для легковых автомобилей 9-10 м/с2, промышленный стандарт будет предписывать значения 7-8 м/с2, а эксплуатационный – 5,5-6 м/с2. Последние требования и являются нормой для ГАИ и предприятий, выполняющих обслуживание ДТС.

В Украине действует стандарт ДСТУ 3649-97 “Средства транспортные дорожные. Эксплуатационные требования безопасности к техническому состоянию и методы контроля” взамен отмененного ГОСТ 25478-91. Предусмотрены два вида испытаний рабочей тормозной системы (РТС): дорожные и стендовые. Дорожные испытания РТС выполняются на горизонтальном участке сухой и чистой дороги с твердым покрытием в снаряженном состоянии дорожного транспортного средства (ДТС) с водителем и средствами измерений (в случае необходимости - и с оператором-испытателем) при холодных тормозных механизмах (РТС не использовалась на протяжении 30-40 мин; для сравнения: по Правилам 13 ЕЭК ООН для на новых автомобилей, тормоз считается холодным, если наружная поверхность тормозного барабана имеет температуру не более 100). Начальная скорость торможения должна быть в пределах от 35 до 45 км/ч. Усилие на тормозной педали 490 Н для ДТС категорий М1 и N1 и 686 Н для прочих категорий. В процессе торможения не допускается корректировка водителем траектории движения, если это не требуется для обеспечения БД, иначе результат испытаний не засчитывается. Состояние РТС оценивается по фактическому значению тормозного пути, который не должен превышать норматив, указанный в таблице 7.1.

Таблица 7.1 Нормативные значения тормозного пути для дорожных транспортных средств, находящихся в эксплуатации (по ДСТУ 3649-97)

Тип ДТС |

Категория ДТС (тягача) |

Тормозной путь, м, не более значений, рассчитанных по формулам |

Одиночные |

М1 |

Vo (0,10 + Vo / 150) |

ДТС |

М2, М3, N1, N2, N3 |

Vo (0,15 + Vo / 130) |

Автопоезда |

М1 |

Vo (0,15 + Vo / 150) |

|

М2, М3, N1, N2, N3 |

Vo (0,18 + Vo / 130) |

Здесь Vo – начальная скорость торможения в км/ч.

Согласно ДСТУ допускается оценивать работоспособность РТС по установившемуся замедлению ДТС (jуст), которое должно быть не менее 5,8 м/с2 для ДТС категории М1 и 5,0 м/с2 для всех прочих (с учетом автопоездов на базе ДТС категории М1). При этом необходимо контролировать время срабатывания тормозной системы, которое для ДТС с гидравлическим приводом ТС должно быть не более 0,5 с и для ДТС с другим приводом - не более 0,8 с. По ДСТУ 2886-94 время срабатывания тормозной системы (с) – это промежуток времени от начала торможения до момента времени, в который замедление (тормозная сила) ДТС принимает установившееся значение.

При стендовых испытаниях критериями технического состояния РТС являются общая удельная тормозная сила и время срабатывания ТС на стенде, а также осевой коэффициент неравномерности тормозных сил для каждой оси. Общая удельная тормозная сила (т) должна быть не менее 0,59 для одиночных ДТС категории М1 и 0,51 для всех прочих. При этом максимальное значение коэффициента неравномерности любой оси (Кн) не должно превышать 20% в диапазоне тормозных сил от 30% до 100% максимальных значений. Указанные критерии вычисляют по следующим формулам:

т = Рт maxi / (Maп g), |

(7.1) |

|||

Где |

Рт maxi |

– максимальное значение тормозной силы на i-том колесе, Н; суммирование производится от i = 1 до n, где n – общее количество колес, оборудованных тормозными механизмами; |

||

|

Maп |

– полная масса автомобиля, кг; |

||

|

g |

– ускорение свободного падения, 9,80665 м/с2; |

||

Кн = Ртл - Ртп/ Рт max 100%, |

(7.2) |

|||

Где |

Ртл,Ртп |

– значения тормозной силы на левом и правом колесе одной оси, соответственно, Н; |

||

|

Рт max |

– большее из двух указанных значений тормозной силы. |

||

Стоит отметить, что по ГОСТ 25478 Кн вычисляется несколько иначе:

Кн = (Ртл - Ртп ) / (Ртл + Ртп) . |

(7.3) |

Время срабатывания тормозной системы на стенде (сп) - промежуток времени от начала торможения до момента времени, в который тормозная сила колеса ДТС, находящегося в наихудших условиях, достигает установившегося значения (определение по ДСТУ 2886-94).

На стенде ДТС должно испытываться в состоянии полной массы. Допускается проводить испытания ДТС с пневмоприводом в снаряженном состоянии. В этом случае максимальные тормозные силы колес и время срабатывания должны быть пересчитаны. Общая удельная тормозная сила и время срабатывания на стенде должны определяться как среднее арифметическое значение по результатам трех испытаний. Как и на дороге, испытания следует проводить при “холодных” тормозных механизмах.

Отметим, что требование выполнять стендовую проверку в состоянии полной массы исходит из ограниченных возможностей большинства силовых стендов по реализации тормозных сил (0,7...0,9 от действующей нагрузки на колесо; у инерционных стендов выше – 1,0...1,2). Требование это нереально; не случайно стандарт допускает для ДТС с пневмоприводом (т.е. большинства грузовых автомобилей и автобусов) испытания в снаряженном состоянии. Допустим, при техосмотре легковых автомобилей в ГАИ можно посадить в салон водителя, инспектора и двух-трех человек из очереди. Но уже для микроавтобусов, не говоря о грузовых автомобилях и автобусах с гидроприводом тормозов, это неосуществимо. При регулярных же проверках в АТП и на СТО это требование никогда не будет соблюдаться. Выходом может послужить искусственное догружение проверяемых колес, но стенды с догружателями не получили массового распространения.

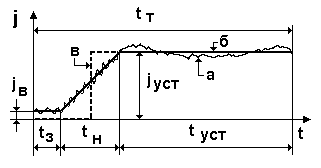

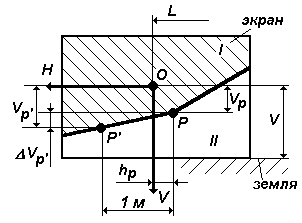

Во всех действующих стандартах для расчета нормативов использовано упрощенное представление процесса торможения. Реальная тормозная диаграмма автомобиля имеет довольно сложную конфигурацию – см., например, рисунок 7.1. Реальную диаграмму заменяют идеализированной, именно так обычно представляют нормальную тормозную диаграмму, выделяя на ней участок запаздывания tЗ, участок нарастания tН (сумму этих двух длительностей называют временем срабатывания tС) и участок установившегося торможения tУСТ. На участке запаздывания силы сопротивления качению, сопротивления воздуха и трения в подшипниках (а также силы трения накладок о тормозной барабан или диск, если из-за неправильной регулировки отсутствуют зазоры) создают замедление выбега jВ На участке установившегося торможения замедление считают постоянным – установившимся (jУСТ). Считают, что на участке нарастания замедление возрастает линейно.

Рисунок 7.1 - Тормозная диаграмма:

а – реальная, б – идеализированная,

в – упрощенная

Идеализированную зависимость замедления от времени достаточно просто проинтегрировать и получить кривые скорости и тормозного пути. Однако обычно идут на дальнейшее упрощение: считают замедление выбега равным нулю, а участок установившегося торможения начинают от момента времени tСУ = tЗ + tН /2 (будем называть этот момент условным временем срабатывания). Именно при таком представлении вычисляют тормозной путь:

Sт = A•V0 + V02 / B•jУСТ, |

(7.4) |

|

где |

А = tСУ / 3,6 = (tЗ + tН /2) / 3,6; В = 2 • 3,62 = 25,92 26. |

|

Нетрудно убедиться, что такое упрощение снижает точность вычисления тормозного пути всего на 1,2…1,5%..

Итак, для проверки РТС на дороге достаточно измерить тормозной путь или два определяющие его параметра: установившееся замедление и условное время срабатывания – а последнее практически невозможно, мы должны измерить время запаздывания и время нарастания, чтобы найти tСУ. Чтобы проверить РТС на стенде в формальном соответствии со стандартом, нужно по каждому колесу измерить тормозную силу и время срабатывания.

Однако кроме РТС на автомобиле еще имеются стояночная тормозная система (СТС), вспомогательная тормозная система (ВТС) и аварийная ТС. В качестве последней обычно используется один из контуров многоконтурной РТС, который остается работоспособным при неисправности другого контура. ВТС – это либо та же СТС, либо моторный тормоз (на дизельных грузовых автомобилях и автобусах, а последнее время – и на легковых автомобилях, например, на некоторых модификациях ВАЗ-2109). За рубежом на тяжелых автомобилях, например, на большегрузных самосвалах, применяют трансмиссионные или колесные тормоза-замедлители, чаще всего – индукционные электрические, работающие на токах Фуко. Эти замедлители эффективно снижают скорость до значений около 15 км/ч, после чего до полной остановки автомобиль затормаживают обычной РТС.

По ДСТУ 3649 контроль эффективности СТС выполняется методом дорожных или стендовых испытаний. СТС должна удерживать ДТС полной массы категорий М и N в неподвижном состоянии не менее 5 мин на участке дороги с уклоном 16%, ДТС снаряженной массы категории М на уклоне 23%, категории N на уклоне 31%, причем испытания следует проводить для двух положений ДТС на уклоне: передними колесами вверх и вниз. Усилие на органе управления не должно превышать 392 Н для категории М1 и 588 Н для других категорий. При испытаниях на стенде значение общей удельной тормозной силы должно быть не менее 0,16 от полного веса.

Проверку ВТС стандарт предусматривает только методом дорожных испытаний. В диапазоне от 35 до 25 км/ч по спидометру установившееся замедление должно быть не менее 0,5 м/с2 для ДТС полной массы, не менее 0,8 м/с2 для ДТС в снаряженном состоянии.

Выбор типа испытаний. Основным типом испытаний по стандарту дорожные. Можно ли их выполнить в условиях эксплуатации? Испытания нужно проводить на горизонтальном ровном участке дороги с твердым покрытием в сухом и чистом состоянии. Это невозможно во время и после дождя, снегопада и зимой, когда на покрытии может быть снег или лед. В нашей климатической зоне эти условия исключают половину года, а то и больше. Далее, испытания связаны с риском заноса при экстренном торможении. Значит, участок дороги должен быть свободен от движения транспорта, не иметь опасных кюветов, ограждения или склонов. Практически это означает, что для дорожных испытаний нужно строить специальную дорожку. Так сделали когда-то в Запорожье. Дорожка имела ширину 12 м и длину, достаточную для разгона и торможения, в том числе при плохих тормозах. Обычное АТП такого себе не может позволить. Поэтому реальны лишь стендовые испытания. Стенд у нас всегда помещают в закрытом отапливаемом помещении, на нем обеспечена точность и безопасность измерений в любое время года и суток, при любой погоде. Но это предъявляет к стенду дополнительные требования: на нем нужно проверять не только РТС, но и СТС и ВТС. С последним сложностей нет, а вот для проверки СТС необходимо реализовать полностью статический режим. Возможно ли это, мы разберемся позднее.

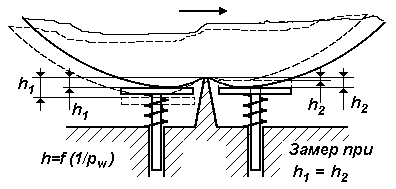

Требования УД. Если ОД выявило неработоспособное состояние ТС по какому-то параметру, необходимо локализовать дефект, вызывающий это состояние. Очевидно, неисправности должны как-то сказываться на работе тормозной системы в целом или конкретного тормозного механизма, изменяя выходные параметры и вид тормозной диаграммы (рисунок 7.2).

Рисунок 7.2 – Проявление неисправностей ТС на тормозной диаграмме: а – нормальная диаграмма; б – увеличено время запаздывания (велики зазоры); в – отсутствует участок запаздывания (нет зазоров); г – повышено замедление свободного выбега колеса (перетянуты подшипники); д – увеличено время нарастания (воздух в системе); е – повышено установившееся замедление (клинит колодка); ж – понижено замедление (замасливание); и – отсутствует торможение (тормоз не срабатывает); к, л – падающая диаграмма на участке установившегося торможения (утечки); м – волнистая диаграмма (эллипсность); н, п, р – выпуклая диаграмма; с – седловидная диаграмма (понижена площадь контакта)

Время запаздывания велико (б), если увеличен свободный ход тормозной педали и (или) зазоры в тормозных механизмах. Кроме того, некоторые усилители тормозов, например, ГВУ, проявляют себя как газовая подушка в приводе, увеличивая и время запаздывания, и время нарастания. Время запаздывания на одном из колес может резко возрасти, если уменьшено проходное сечение подводов к соответствующему колесному тормозному цилиндру: замята медная трубка, забито входное отвестие. Пока педаль движется и есть ощутимая скорость потока, динамические гидросопротивления создают подпор, жидкость протекает туда, где сопротивление меньше, и только когда педаль остановилась и скорость потока упала почти до нуля, подпор исчезает и жидкость может протекать в этот цилиндр. Колесный механизм после этого сработает нормально, только с большим опозданием.

Время нарастания увеличено (д) при уменьшении жесткости системы: педаль перемещается, а давление нарастает медленно. Чаще всего это бывает, если в гидравлическую систему попал воздух. Другие причины: потеря жесткости шлангов (раздутие) с разрывом корда, повышенная упругость тормозного барабана после многочисленных переточек при ремонте. Если время нарастания увеличено на всех колесах, скорее всего, воздух попадает в систему вблизи главного тормозного цилиндра (мало жидкости в бачке или изношена манжета); если время нарастания увеличено только на одном колесе, то воздух в колесном цилиндре – возможно, из-за плохого состояния манжеты. В этом случае можно ожидать и пониженной тормозной силы: если воздух подсасывается через манжету, то при нажатии на педаль тормозная жидкость будет через нее вытекать и содержащееся в ней масло попадет на тормозной барабан, из-за чего снизится коэффициент трения (КТр) – тормозные жидкости состоят из смеси спирта с касторовым маслом.

Значение установившейся тормозной силы (замедления) может быть понижено (ж) в тормозном механизме из-за неправильной регулировки – накладка берет пяткой – или из-за падения КТр между накладкой и барабаном (диском), например, из-за замасливания. Если же тормозная сила понижена на всех колесах, то следует искать неисправность в приводе (не хватает жидкости в бачке главного цилиндра, не работает усилитель).