- •Характеристики процесу абсорбції як об’єкта автоматизації.

- •Установка абсорбції конвертованого газу у виробництві аміаку.

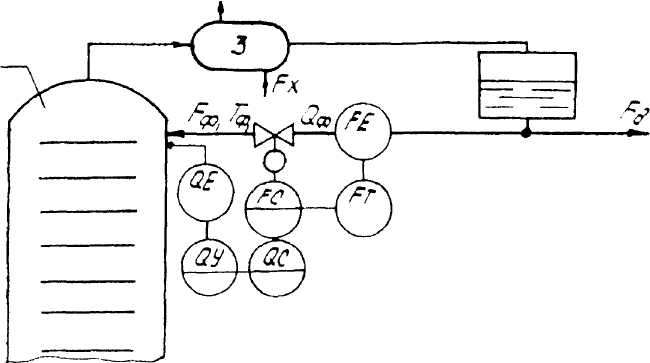

- •Контури регулювання схеми автоматизації абсорбера конвертованого газу у виробництві аміаку.

- •Принципи автоматизації процесу випарювання.

- •З якою метою проводять регулювання pH? Способи автоматичного регулювання pH.

- •Зобразити і описати структурну схему процесу автоматичного регулювання pH в трубчастому реакторі-змішувачі.

Принципи автоматизації процесу випарювання.

Розглянемо принципи автоматизації процесу випарювання на прикладі однокорпусної випарної установки 2 із виносним кип'ятильником 3, підігрівником 1 свіжого розчину та конденсатором 4 (рис. 6.12). Аналіз технологічного процесу як об’єкта керування показує, що сильним збуренням буде витрата Рп свіжого розчину. Оскільки в більшості випадків витрата і концентрація основного компонента визначаються попередніми технологічними процесами, використовувати їх як регулюючі фактори не можна. їх зміна буде сильним збуренням для процесу випарювання. Витрата Р парів розчинника визначається параметрами свіжого розчину, а також режимними параметрами в апараті: температурою, тиском, концентрацією розчину та інтенсивністю тепло перенесення.

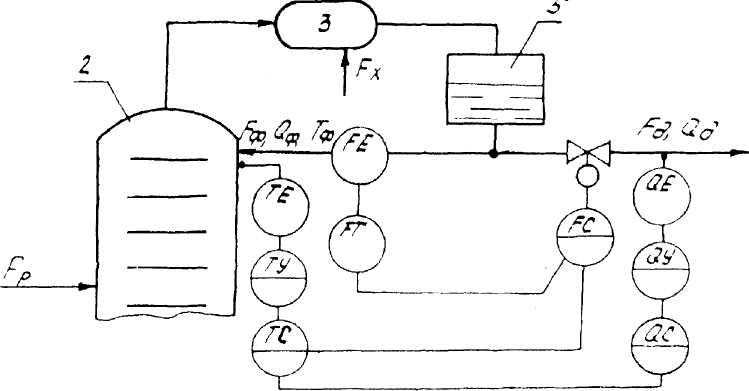

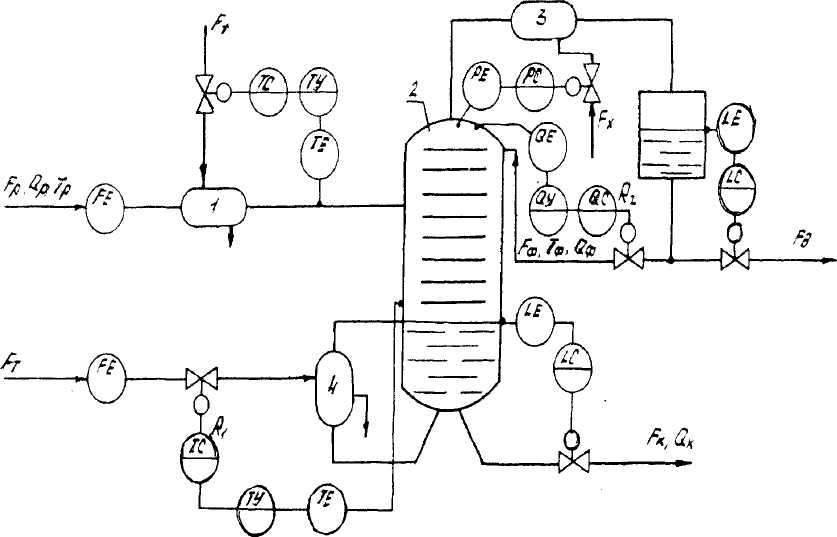

Схема автоматизації однокорпусної випарної установки.

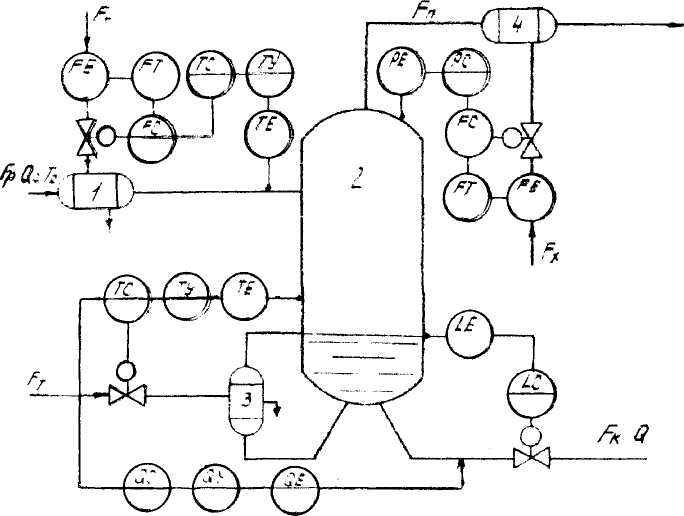

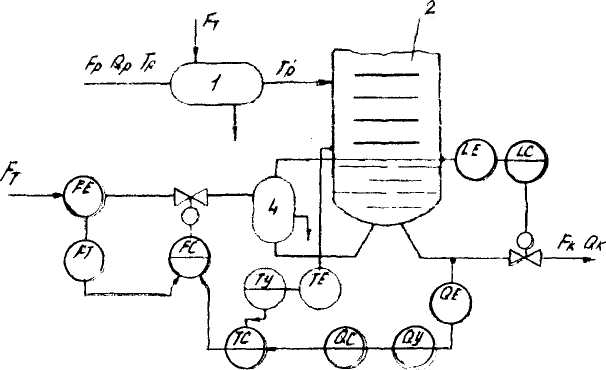

Схема каскадного регулювання випарною установкою.

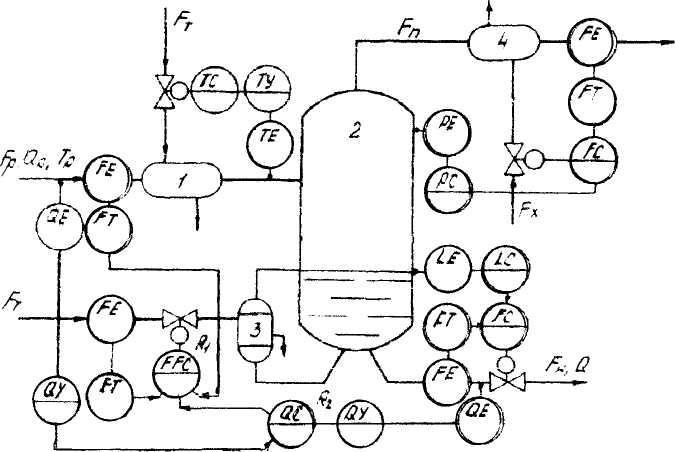

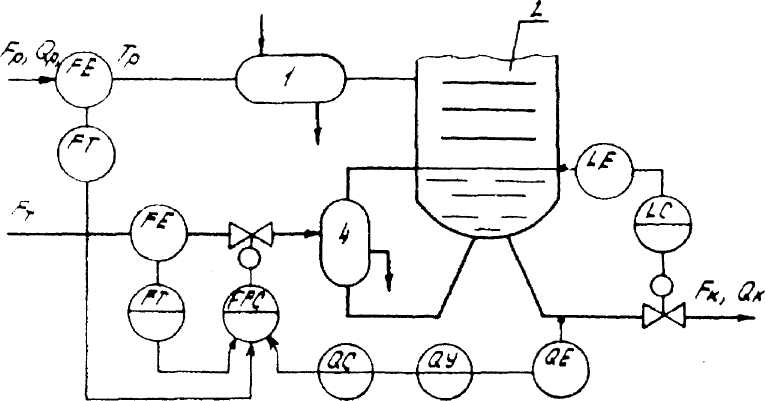

Схема регулювання випарною установкою з допоміжною АСР співвідношення потоків.

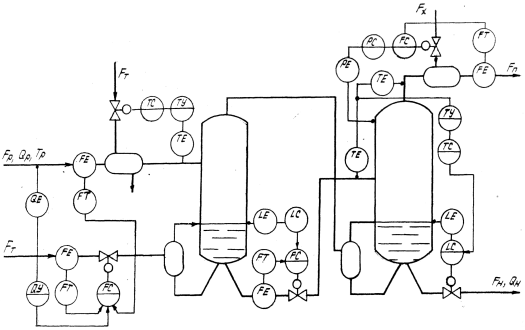

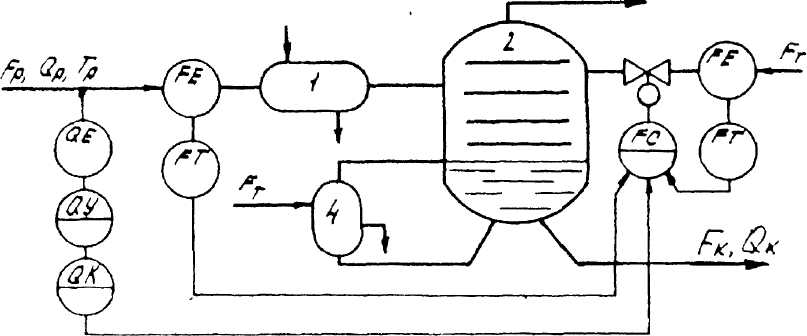

Схема автоматизації двокорпусної випарної установки.

Характеристики процесу ректифікації як об’єкта автоматизації.

Багаторазове чергування процесів випарювання та конденсації з метою поділу рідинної суміші на чисті компоненти називається ректифікацією. Процес ректифікації відбувається в разі зустрічного руху рідини та пари, причому пара, піднімаючись по колоні, збагачується низькокиплячими компонентами при кожному контакті з рідиною, що стікає.

Процес ректифікації належить до основних процесів хімічної технології. Показником його ефективності є склад цільового продукту. Залежно від технологічних властивостей цільовим продуктом може бути як дистилят, так і кубовий залишок. Мета керування – підтримувати концентрацію цільового продукту на заданому рівні.

Вимоги до системи автоматизації процесу ректифікації.

Оскільки затрати на ректифікацію є однією з найістотніших складових у собівартості продукції, задача автоматизації зводиться до задачі оптимального керування. Залежно від призначення ректифікаційні колони використовують різні критерії оптимальності:

мінімізацію енергозатрат на одержання цільового продукту заданої концентрації при обмеженні на продуктивність цього продукту;

максимізацію продуктивності за цільовим продуктом при обмеженні на його склад та енергозатрати.

Оскільки свіжий розчин надходить на ректифікаційну колону з попередніх апаратів технологічної лінії, коливання витрати Fp, складу Qp та температури Tp є основними збуреннями в процесі ректифікації. До можливих джерел збурень належать також ентальпія теплоносія (пари) та холодоносія, а також втрати теплоти в навколишнє середовище. Із перелічених збурень стабілізують лише температуру; витрату свіжого розчину, контролюють, як правило, завжди. За наявності автоматичних аналізаторів контролюють також склад цільової речовини в свіжому розчині.

Схема одноконтурного регулювання ректифікаційною колоною.

Схема триконтурного каскадного регулювання концентрацією в кубі колони.

Схема регулювання співвідношення витрати свіжого розчину та теплоносія

Схема регулювання співвідношення витрати свіжого розчину та флегми

Схема каскадного регулювання складом у верхній частині ректифікаційної колони.

Схема триконтурного каскадного регулювання складом дистиляту в ректифікаційній колоні.