- •А.С. Трунков, а.Е. Кишкин

- •Учебное пособие для выполнения

- •Домашнего задания по курсу

- •«Термическая резка»

- •Пособие предназначено для студентов специальности 150202. В пособии указаны основные способы резки металлов и области их применения, приведен порядок и расчетов режимов различных видов резки.

- •1 . Классификация способов тепловой резки и области их применения

- •2. Технико–экономическая оценка способов тепловой резки

- •3. Общие положения и некоторые технологические закономерности.

- •4. Резка листового проката

- •5. Расчёт режимов кислородной резки.

- •6. Расчёт режимов плазменной резки металлов

- •Литература

3. Общие положения и некоторые технологические закономерности.

Целью реализации любого технологического процесса, включая и плазменную резку, является получение изделия требуемого качества при заданной производительности и максимальной экономичности. Показателями качества детали, вырезанной огневой резкой, являются значения линейных угловых размеров, характеризующих её габариты и форму, а также параметры, характеризующие свойства металла, из которого изготовлена деталь.

Отклонение от номинальных значений размеров приводит к появлению дополнительных затрат при сборке и сварке конструкции, а изменение свойств металла в зоне реза может вызвать порообразование, трещинообразование и другие дефекты. Производительность процесса резки предопределяется скоростью резки, а экономичность – затратами на электроэнергию, газы, электроды и другие материалы.

Все параметры технологического процесса, т.е. точность, производительность и экономичность, связаны также со свойствами и толщиной разрезаемого материала.

Допустимые величины отклонений регламентирует ГОСТ 14792–80. Этот стандарт распространяется только на детали и заготовки, вырезанные механизированной кислородной и плазменной резкой. Стандарт предусматривает три класса точности.

В таблице 3 приведены нормы допускаемых отклонений от номинальных размеров при плазменной резке.

Таблица 3.

Класс точности |

Способ резки |

Толщина листа, мм |

Предельные отклонения, мм |

|||

До 500 |

500–1500 |

1500–2500 |

2500–500 |

|||

I |

Плазменная и кислородная |

5–30 31–60 |

±1.0 |

±1.5 |

±2.0 |

±2.5 |

Кислородная |

61–100 |

±1.5 |

±2.0 |

±2.5 |

±3.0 |

|

II |

Плазменная и кислородная |

5–30 31–60 |

±2.0 ±2.5 |

±2.5 ±3.0 |

±3.0 ±3.5 |

±3.5 ±4.0 |

Кислородная |

61–100 |

±3.0 |

±3.5 |

±4.0 |

±4.5 |

|

III |

Плазменная и кислородная |

5–30 31–60 |

±3.5 ±4.0 |

±3.5 ±4.0 |

±4.0 ±4.5 |

±4.5 ±5.0 |

Кислородная |

61–100 |

±4.5 |

±4.5 |

±5.0 |

±5.5 |

|

4. Резка листового проката

Листовой прокат из стали всех марок, алюминия и его сплавов может разрезаться методом плазменной резки с использованием ручных резаков, переносных машин, а также на стационарных машинах с цифровым, фотоэлектронным и линейным управлением. Резка производится дугой прямого действия при прямой полярности.

Перед началом плазменной машинной резки необходимо проверить состояние оборудования и убедиться в его исправности. Установить расход плазмообразующей среды по таблице режимов. Проверить действие системы охлаждения плазменного резака. Задать необходимую скорость резки по таблице режимов и программу резки. Прежде чем приступить к вырезке деталей, следует проверить режимы резки на пробной планке из того же металла и той же толщины, что и разрезаемый металл.

При использовании в качестве плазмообразующей среды воздуха, азота, воздуха с водой, кислорода и кислорода с водой следует применять плазменные резаки с вихревой стабилизацией дуги, а при использовании аргона с водородом – плазменные резаки с осевой стабилизацией.

Во всех случаях процесс резки листа может начинаться или с кромки, или с середины листа.

Резка с середины листа, в свою очередь, может производиться, начиная с кромки предварительно просверленного отверстия, диаметр которого не должен быть менее 6 мм, или после пробивки металла непосредственно плазменной дугой. Предварительное сверление отверстий применяется лишь при резке металла большой толщины, когда невозможно пробить металл плазменной дугой, так как сверление отверстий связано с потерями времени и с неудобством выполнения работы, особенно при резке на стационарных машинах. При ручной резке стали, меди и сплавов на медной основе сверление отверстий обычно применяют при толщине более 40 мм, а при резке алюминиевых сплавов – более 50 мм. При резке переносными машинами и на стационарных машинах предварительное сверление отверстий производится при толщине разрезаемого металла более 28 мм для всех металлов.

Пробивка металла плазменной дугой является наиболее сложной операцией плазменной резки.

Капли расплавленного металла в момент пробивки выдуваются режущей струей из кратера, образующегося в листе, и загрязняют наружную поверхность сопла и кожуха резака. В некоторых случаях они могут создать сплошной мостик между соплом и разрезаемым листом, что приводит к образованию двойной дуги. Для предотвращения этого явления резак в момент пробивки должен быть поднят над листом на 20–25 мм, т. е. значительно выше, чем при резке. С другой стороны, для надежного соприкосновения с разрезаемым листом факела вспомогательной дуги, обеспечивающего возбуждение режущей дуги, резак должен быть удален от листа перед началом резки на 10–12 мм. В связи с этим приходится возбуждать дугу при опущенном резаке, а затем приподнимать –его после возникновения прямой дуги и вновь опускать в рабочее положение после того, как металл будет пробит струей плазмы насквозь.

При ручной резке и резке переносными машинами приподнимание резака для пробивки производится вручную, а момент окончания пробивки и начала опускания резака определяется визуально по появлению сквозного отверстия. При резке на стационарных машинах приподнимание и опускание резака на время пробивки металла может также производиться оператором машины вручную путем нажатия кнопок на пульте управления машины, а момент окончания пробивки определяется визуально. Однако современные стационарные машины имеют несложные реле времени, при помощи которых резак автоматически приподнимается для осуществления процесса пробивки и опускается в рабочее положение для начала перемещения по траектории резания.

При автоматической пробивке ее осуществление контролируется не визуально, а по времени, затрачиваемом на пробивку металла определенной толщины. При этом под временем пробивки понимается промежуток времени от начала возбуждения режущей дуги до начала движения резака по заданной траектории.

В этом промежутке с помощью автоматики машина осуществляет возбуждение режущей дуги, приподнимание резака в начале пробивки отверстия и опускание его после окончания пробивки. Продолжительность остановки резака при пробивке металла задается в зависимости от толщины разрезаемого металла.

В случае выполнения пробивки непосредственно на линии контура детали при машинной резке требуется очень точная регулировка времени пробивки. При недостаточной выдержке металл не пробивается на всю толщину и прорезается уже в процессе движения резака. В результате этого в начале реза у нижней кромки остается участок непрорезанного металла. При чрезмерно продолжительной остановке резака диаметр пробитого отверстия превышает ширину реза. На кромке детали остается выхват, ухудшающий внешний вид и затрудняющий последующую сварку.

Подбор оптимальной продолжительности времени пробивки для каждой толщины листа значительно усложняет процесс регулирования системы управления дугой перед резкой. Кроме того, незначительное изменение внешних условий, например изменение напряжения питающей сети, давления сжатого воздуха, расстояния между резаком и металлом, приводит к тому, что ранее установленная выдержка оказывается для данных условий неправильной и в точке пробивки образуется или непрорез, или слишком большое отверстие. В связи с этим рекомендуется продолжительность пробивки устанавливать таким образом, чтобы обеспечить надежное проплавление металла, а пробивку производить в стороне от контура вырезаемой детали (на отходе). Практически при резке стали толщиной 6–20 мм можно использовать одну выдержку времени, равную приблизительно 2 с; расстояние от места пробивки до контура вырезаемой детали при плазменной, резке зависит от толщины детали следующим образом:

-

Толщина разрезаемого металла, мм

15

16–20

21–30

31–50

Расстояние от места пробивки, мм

5–6

6–7

7–8

20–25

Однако и в данных условиях продолжительность пробивки не следует делать слишком долгой, так как отверстие становится настолько большим, что для обеспечения контакта между металлом и столбом плазменной дуги последний должен сильно искривиться. Это приводит к соприкосновению столба дуги со стенкой сопла, в результате чего происходит либо срабатывание системы автоматической защиты сопла, либо оплавление его стенок, либо отрыв дуги.

Плазменную резку алюминия и его сплавов следует выполнять в среде аргона с водородом. Допускается резка в среде азота, воздуха, воздуха с водой и кислорода с водой.

Большим преимуществом аргона является способность устойчиво поддерживать плазменную дугу при небольших напряжениях и малом токе. В связи с этим аргон применяется, главным образом, при ручной резке листов из алюминиевых сплавов сравнительно небольшой толщины (до 12–20 мм). Недостатком аргона является относительно малая проплавляющая способность плазменной струи и, как следствие, наименьшая по сравнению со всеми другими газами скорость резки. Однако при ручной резке физиологические возможности резчика ограничивают скорость ведения процесса. В связи с этим при резке тонколистового алюминия малая проплавляющаяся способность аргоновой плазмы практически не оказывает влияния на производительность резки.

Добавка к аргону водорода резко повышает скорость резки. Однако водород, диссоциируя на атомы в приэлектродной области, отнимает у электрода значительное количество теплоты, т.е. оказывает на дугу гасящее действие.

Он может охладить катодное пятно настолько, что термоэлектронная эмиссия прекратится и дуга прервется. Зажечь плазменную дугу в атмосфере водорода при тех же напряжениях и токе вспомогательной дуги, которые применяются в существующих установках, не удается. В связи с этим возбуждение дуги производят в среде аргона и только после получения режущей дуги добавляют к аргону водород. Соотношение между аргоном и водородом зависит от вида резки и толщины разрезаемого металла. При ручной резке водорода подают меньше, чем при машинной (обычно 20–35 %). По мере увеличения толщины разрезаемого металла рекомендуется увеличивать содержание водорода в смеси, доводя ее при толщинах 80–100, мм до 60–80 %.

Ориентировочные режимы плазменной резки алюминиевых сплавов с применением аргона, азота и водорода приведены в табл. 4. Режимы плазменной машинной резки с использованием воздуха с водой приведены в табл. 5.

Медь и медные сплавы характеризуются высокой теплопроводностью, поэтому при их резке мощность дуги должна быть больше, чем при резке сталей. В качестве плазмообразующего газа применяют аргонно–водородную смесь, азот или атмосферный воздух. При воздушно–плазменной резке меди на поверхности реза образуется легкоотделяемый крупный стекловидный грат. При резке меди малых и средних толщин предпочтительнее воздушно–плазменная и воздушно–водяная плазменная резка.

Таблица 4. Ориентировочные режимы плазменной резки алюминиевых сплавов

Толщина разрезаемого металла, мм |

Диаметр сопла, мм |

Сила тока, А |

Напряжение, В |

Мощность, кВт |

Расход газа, л/с |

Скорость резки, мм/с |

|

аргона / азота |

водорода |

||||||

15 30 |

3 5 |

250 |

140–160 180–200 |

40 |

0.2 / – – / 0,4 |

0,14 0,3 |

17 10 |

50 80 |

5 |

450 |

160–180 |

50 |

– / 0,4 – / 0,5 |

0,3 0,4 |

7,5 7,0 |

Таблица 5. Режимы плазменной машинной резки алюминиевых сплавов в среде воздуха с водой

Толщина разрезаемого металла, мм |

Сила тока, А |

Напряжение на дуге, В |

Скорость резки, мм/с |

|

Толщина разрезаемого металла, мм |

Сила тока, А |

Напряжение на дуге, В |

Скорость резки, мм/с |

4 6 |

270–290 |

140–145 |

84–100 67–84 |

|

16 18 |

270–290 |

155–160 |

39–42 34–37, |

8 10 |

270–290 |

145–150 |

59–67 50–59 |

|

20 24 |

290–310 |

160–165 165–170 |

30–34 24–27 |

12 14 |

270–290 |

150–155 |

47–50 42–45 |

|

30 40 |

290–310 |

170–175 180–185 |

17–20 10–12 |

Примечания: 1. Расход воздуха на зажигание дуги 0,25–0,33 л/с; на резку 1,33–1,5 л/с. 2. Расход воды на резку 0,005–0,06 л/с. 3. Ширина реза по нижней кромке 3,5–4,0 мм. 4. При резке в среде воздуха или азота скорость резки должна быть снижена на 25–30 %.

Таблица 6. Ориентировочные режимы плазменной резки меди и латуни

Металл |

Толщина разрезаемого металла, мм |

Диаметр сопла, мм |

Сила тока, А |

Напряжение, В |

Мощность, кВт |

Расход газа, л/с |

Скорость резки мм/с |

|||

|

|

|

|

|

аргона |

азота |

водорода |

воздуха |

||

Медь |

5 |

3 |

300 |

75 |

22 |

– |

,0,6 |

– |

– |

25 |

15 25 |

4 |

300 350 |

92 90 |

25 31 |

– 0,28 |

0,53 – |

– 0,14 |

– – |

11 4 |

|

40 100 |

7 |

700 |

120 145 |

84 101 |

0,1 |

– – |

1,1 |

2,8 |

10 3 |

|

Латунь |

6 30 90 |

3 4 5 |

260 350 500 |

70 85 140 |

18 30 70 |

– – – |

1,17 1,0 0,56 |

– – 0,28 |

– – – |

29 4 3,4 |

При резке латуни используют те же рабочие газы, что и при резке меди; скорость резки при этом увеличивается на 20–25 % по сравнению со скоростью резки меди. Ориентировочные режимы резки меди и латуни с использованием азота воздуха, аргоноводородных и азотно–водородных смесей даны в табл. 6.

Режимы резки меди и ее сплавов с использованием плазмообразующей смеси из воздуха и воды приведены в табл. 7.

Плазменную резку коррозионно–стойких, жаростойких и плакированных сталей следует выполнять в среде технического азота, а также в средах воздуха, воздуха с водой, кислорода с водой. При этом листы из коррозионно–стойкой стали толщиной до 20 мм разрезают с применением азота, а при толщине от 20 до 50 мм используют смесь из 50 % азота и 50 % водорода. Ориентировочные режимы плазменной машинной резки коррозионно–стойких сталей с использованием азота, аргона и аргоноводородной смеси приведены в табл. 8, режимы плазменной машинной резки коррозионно–стойких, жаростойких и плакированных сталей в среде воздуха с водой даны в табл. 9.

Таблица 7. Режимы плазменной резки меди и сплавов на медной основе в среде воздуха с водой

Толщина разрезаемого металла, мм |

Сила тока, А |

Напряжение на дуге, В |

Скорость резки, мм/с |

4 6 8 |

270–290

|

140–145 |

118–126 50–59 44–50 |

10 12 |

145–150 |

34–42 30–37 |

|

14 16 18 |

150–155 155–160 160–165 |

27–30 24–27 20–24 |

|

20 24 30 |

290–310 |

165–170 170–175 180–185 |

17–20 13–17 10–12 |

Примечания: 1. Расход воздуха на зажигание дуги 0,25– 0,33 л/с; на резку 1,33–1,5 л/с. 2. Расход воды на резку 0,005– 0,06 л/с. 3. Ширина реза по нижней кромке 2,5–3,0 мм. 4. При резке в среде воздуха или азота скорость резки должна быть снижена на 10–15 %.

Таблица 8. Ориентировочные режимы машинной резки коррозионно–стойких сталей

Толщина разрезаемого материала, мм |

Диаметр сопла, мм |

Сила тока, А |

Напряжение, В |

Мощность, кВт |

Расход газа, л/с |

Скорость резки, мм/с |

||

аргона |

азота |

водорода |

||||||

10 20 30 40 50 75 100 |

3 5 1.4 5 4.5 4 7 |

300 500 100 350 490 500 700 |

150 75 165 120 80 85 145 |

45 78 17 42 40 43 100 |

– – 0.19 – 0.25 – 0.1 |

0.28 0.28 – 0.44 – 0.42 – |

– – 0.14 – – – 1.1 |

50 45 – 5 4 3 5 |

Плазменная резка низкоуглеродистых низколегированных и среднелегированных сталей выполняется с применением в качестве плазмообразующих сред воздуха с водой, кислорода с водой, воздуха, кислорода.

Режимы резки этих сталей с использованием воздуха с водой приведены в табл. 10, а с использованием кислорода и кислорода с водой – в табл. 11. Необходимо отметить, что резка в широком диапазоне толщин (от 6 до 30 мм) выполняется при постоянной регулировке аппаратуры. Изменяется только скорость движения резака в зависимости от толщины разрезаемого металла. Напряжением дуги используется для контроля за правильным протеканием процесса. Выход напряжения за заданные пределы свидетельствует об отклонении какого–нибудь исходного параметра, например об изменении расхода воздуха, расстояния от резака до листа и т. п.; это является сигналом о необходимости проведения отдельных составляющих процесса резки. Постоянство регулировки аппаратуры является большим преимуществом плазменной резки углеродистых сталей по сравнению с кислородной резкой, так как при этом эксплуатация оборудования существенно упрощается.

В процессе резки необходимо следить за состоянием сопел и электродов; для этого следует периодически удалять с внутренней поверхности сопла налет материала электрода при помощи шлифовальной шкурки по ГОСТ 10054 – 82. При увеличении f каналов сопл или изменении формы этих каналов сопла необходимо заменить на новые.

Электрод следует заменить, когда его стержень укоротится на 2,5–3,0 мм. Для уменьшения или полного устранения появления скоса кромки плазменная резка деталей должна производиться по часовой стрелке, т. е. таким образом, чтобы деталь по отношению к линии реза находилась с правой стороны. Вырезать отверстия в деталях следует против часовой стрелки.

Таблица 9. Режимы плазменной машинной резки коррозионно–стойких, жаростойких и плакированных сталей, осуществляемой в среде воздуха с водой.

Толщина разрезаемого металла, мм |

Сила тока, А |

Напряжение на дуге, В |

Скорость резки, мм/с |

4 6 |

270–290

|

160–165 |

50–59 42–50 |

8 10 |

165–170 |

34–42 29–34 |

|

12 |

170–175 |

25–29 |

|

14 6 |

175–180 |

24–25 22–24 |

|

18 20 |

270–290 290–310 |

180–185 |

20–22 17–20 |

24 30 40 |

290–310 |

185–190 190–195 195–200 |

13–15 9–10 5–7 |

Примечания: 1. Расход воздуха на зажигание дуги 0,25– 0,33 л/с; на резку 1,33–1,5 л/с, 2. Расход воды на резку 0,005– 0,06 л/с. 3. Ширина реза по нижней кромке 2,5–3,5 мм. 4. При резке в среде воздуха или азота скорость резки должна быть снижена на 15–20 %.

При вычерчивании копирчертежей и составлении программ для вырезки деталей необходимо выполнять приведенные ниже условия, обеспечивающие минимальные деформации при тепловой резке. В первую очередь следует вырезать отверстия. Вырезку деталей начинать от одной из кромок листа, последовательно переходя от одной детали к другой в направлении к противоположной кромке. При составлении карт раскроя деталей для тепловой резки рекомендуется применять совмещенные резы.

Узкие и длинные детали

(![]() ,

где

,

где

![]() – длина,

– длина,

![]() –

ширина детали) надо располагать

вдоль продольной кромки листа, причем

более длинные детали – ближе к кромке,

от которой начинается резка, а более

короткие – ближе к середине листа и к

противоположной кромке. Вырезку

следует начинать с узких и длинных

деталей, расположенных у кромки.

–

ширина детали) надо располагать

вдоль продольной кромки листа, причем

более длинные детали – ближе к кромке,

от которой начинается резка, а более

короткие – ближе к середине листа и к

противоположной кромке. Вырезку

следует начинать с узких и длинных

деталей, расположенных у кромки.

Таблица 10. Режимы плазменной машинной резки низкоуглеродистых, низколегированных, среднелегированных и легированных сталей в среде воздуха с водой

Толщина разрезаемого металла, мм |

Сила тока, А |

Напряжение на дуге, В |

Скорость резки, мм/с |

4 6 8 10 12 |

270–290 |

140–145 |

118–126 50–59 44–50 37–42 30–37 |

14 16 18 |

150–155 155–160 160–165 |

27–30 24–27. 20–24 |

|

20 24 30 |

290–310 |

165–170 170–175 180–185 |

17–20 13–17 10–12 |

Примечания: 1. Расход воздуха на зажигание дуги 0,25– 0,33 л/с; на резку 1,33–1,5 л/с. 2. Расход воды на резку 0,005–0,006 л/с. 3. Ширина реза по нижней кромке 2,5–3 мм. 4. При резке в среде воздуха или азота скорость резки должна быть, снижена на 10–15%.

Детали, имеющие одну кромку с вырезами, необходимо располагать этой кромкой в сторону кромки листа, от которой начинается вырезка деталей.

Начало и направление реза каждой детали должны быть такими, чтобы кромка, соединяющая деталь с основной массой листа, обрезалась в последнюю очередь.

Таблица 11. Режимы плазменной машинной резки низкоуглеродистых, низколегированных и среднелегированных сталей в среде кислорода и кислорода с водой

Толщина разрезаемого металла, мм |

Напряжение на дуге, В |

Скорость резки, мм/с |

|

Кислород |

Кислород с водой |

||

6 8 |

115–120 |

130–135 |

61–64 47–54 |

10 12 |

120–125 |

135–140 |

40–45 34–37 |

14 16 |

125–130 |

140–145 |

29–32 25–29 |

18 20 |

130–135 |

145–150 |

22–25 18–22 |

24 30 |

135–140 145–150 |

150–155 160–165 |

17–20 10–13' |

Примечания: 1. Сила тока при резке 270–300 А. 2. Напряжение источника питания 290–310 В. 3. Расход кислорода на зажигание дуги 0,25–0,33 л/с; на резку 1,17–1,33 л/с. 4. Расход воды на резку в среде кислорода с водой 0,003–0,0036 л/с. 4. Ширина реза по нижней кромке 2,5–3 мм.

Вырезку на стационарных машинах листовых деталей длиной свыше 5 м, шириной свыше 0,8 м следует производить с угла, начиная с длинной кромки. В программе или на копирчертеже необходимо откорректировать контур детали, для этого надо предусмотреть плавное увеличение выпуклости или уменьшение выгнутости кромки первого и третьего резов с изменением стрелки прогиба кромки первого реза на 1,5 мм, третьего реза на 1,0 мм при кислородной резке и на 0,5 мм обеих кромок при плазменной резке.

Если одна деталь занимает большую часть листа, то вырезку необходимо начинать с этой детали.

При кислородной вырезке полос толщиной до 12 мм необходимо оставлять перемычки через 800 мм для ширины до 100 мм, через 1200 мм для ширины 101–200 мм, через 1800 мм для ширины 201–300 мм, через 2500 мм для ширины свыше 300 мм. При плазменной резке расстояние между перемычками должно быть увеличено в 1,5 раза, длина перемычки должна быть не менее 15 мм. Перемычки следует оставлять на обеих продольных кромках таким образом, чтобы они лежали на одной прямой, перпендикулярной к длинным кромкам листа (детали). При вырезке деталей толщиной более 12 мм перемычки не оставляются.

При наличии соответствующего оборудования рекомендуется длинные и узкие полосы вырезать единовременно двумя или большим количеством резаков.

При вырезке длинных и узких полос (![]() )

одним резаком в программе или на

копирчертеже следует предусматривать

обратный изгиб продольных кромок

деталей на величину, определяемую по

формуле

)

одним резаком в программе или на

копирчертеже следует предусматривать

обратный изгиб продольных кромок

деталей на величину, определяемую по

формуле

![]() ,

,

где

![]() – стрелка изгиба кромки полосы на длине

,

см;

– ширина реза, см.

– стрелка изгиба кромки полосы на длине

,

см;

– ширина реза, см.

Для низкоуглеродистых, низколегированных, среднелегированных и двухслойных сталей при кислородной резке А = 0,6* 10–3 см, а при плазменной резке А =0,3*10–3 см.

Детали средних размеров (![]() )

вырезаются во вторую очередь после

вырезки длинных и узких полос; при этом

оставляются перемычки и корректировка

контура детали в целях компенсации

деформаций на ребро не производится.

На копирчертежах должны быть указаны

маршрут вырезки деталей и места для

перемычек, если последние технологически

необходимы.

)

вырезаются во вторую очередь после

вырезки длинных и узких полос; при этом

оставляются перемычки и корректировка

контура детали в целях компенсации

деформаций на ребро не производится.

На копирчертежах должны быть указаны

маршрут вырезки деталей и места для

перемычек, если последние технологически

необходимы.

Имеется производственный опыт по использованию скосов кромок в качестве естественной фаски; установлению требований к точности вырезки деталей с учетом сокращения подгоночных работ при сборке; созданию технологии, обеспечивающей отсутствие порообразования при сварке под флюсом.

При разработке программ резки предусматривается такой раскрой листа, чтобы естественная фаска находилась со стороны будущего первого прохода сварного шва и чтобы обе стыкуемые кромки имели фаску с одной стороны. При сборке под сварку естественную фаску используют как заданную в чертеже без дополнительной подготовки кромок, в частности, это осуществляется при подготовке листов толщиной до 16 мм под одностороннюю автоматическую сварку.

Достаточно высокая точность работы стационарных машин, например типа «Кристалл», позволяет решить вопрос уменьшения подрубочных работ при сборочных операциях. Подрубка (или подрезка) соединяемых деталей обычно производится в тех случаях, когда они больше номинального размера. При составлении программ на вырезку деталей все поле допуска на размер размещается на самой детали. В этом случае получается деталь либо номинального размера, либо с минусовыми отклонениями, что при сборке приводит к образованию зазора до 1 мм. При этом подрубка деталей полностью исключается. Этот метод получил название изготовление деталей в минусовых допусках.

При внедрении плазменной резки было обнаружено, что автоматическая сварка под флюсом по кромкам листов толщиной менее 12 мм. после воздушно–плазменной резки невозможна из–за образования свищей в сварочных швах. Последующие исследования показали, что при резке в кислороде или в воздухе с добавлением воды эта толщина может быть снижена до 8 мм. Однако дальнейшее снижение толщины оказалось невозможным. Чтобы обеспечить возможность применения плазменной резки для вырезки деталей и листов толщиной 4–8 мм и их сварку без предварительной механической обработки кромок, была разработана следующая технология: детали толщиной 4–8 мм вырезались на машинах «Кристалл», а при сварке первый проход стыкового соединения выполнялся полуавтоматической сваркой в среде углекислого газа. Последующие проходы осуществлялись автоматической сваркой под флюсом. В этом случае поры в сварных швах отсутствовали.

Детали из толстолистовой стали толщиной 50–100 мм и более вырезаются в основном кислородной резкой. Плазменная резка применяется в качестве разделительной, к которой не предъявляется требований обеспечения необходимого для детали качества поверхности реза. Основными препятствиями к использованию плазменной резки для вырезки толстолистовых деталей являются сложность пробивки металла большой толщины в любом месте поверхности листа и трудности обеспечения требуемого качества поверхности реза.

В работах отечественных и зарубежных авторов отмечается, что для обеспечения хорошего качества кромок деталей, вырезаемых плазменной резкой из листов больших толщин (до 100 мм и более), требуются повышение мощности дуги и увеличение расхода плазмообразующего газа в два–три раза. Использование больших потоков газа уменьшает образование грата и улучшает качество реза. Отмечается, что стабилизация дуги за j счет завихрения газа более предпочтительна, так как она позволяет применять более высокие напряжение и силу тока по сравнению со стабилизацией за счет аксиальной подачи газа. В работе обращается внимание на положительное влияние на качество кромок и производительность резки высокого рабочего напряжения (до 300 В). Рез получается с вертикальными кромками, чистота поверхности которых повышается по мере увеличения напряжения. Отмечается также хорошее влияние на качество и производительность плазменной резки (особенно для металла большой толщины) использования обратной полярности, при которой плюс подводится к электроду, а минус – к металлу. Это объясняется более глубоким проникновением катодного пятна в полость реза. При этом на положение катодного пятна в полости реза оказывает влияние состав плазмообразующего газа. Так, в случае использования двухатомных газов или их смесей, например азота или воздуха, область существования катодного пятна расширяется и смещается в нижнюю часть фронтальной поверхности реза.

В результате выполненных исследований разработана технология плазменной, пробивки и вырезки деталей из листов толщиной свыше 30 и до 60 мм при прямой полярности.

Разработан универсальный тиристорный источник питания, который состоит из двух установок типа АПР–402 (исполнение 07 по ТУ 16–739.044– 76) с напряжением холостого хода в 400В. При параллельном подключении двух установок обеспечивается сила тока до 630А. Установка имеет устойчивую систему зажигания дуги, плавные нарастания тока и подачу газа, что обеспечивает надежный выход на режим пробивки в любой точке поверхности листа.

Установлено, что для толщин 30–60 мм оптимальными являются: плазмообразующий газ – воздух, сила тока режущей дуги – 360–400 А, размеры канала сопла 3,5 ±0,1 мм при длине 6–8 мм, расход воздуха 17–2,0 л/с. При указанных силе тока и расходе воздуха стандартный гафниевый электрод работоспособен в течение 1,5–2 ч, что соответствует 60 м реза при толщине металла 50 мм. Режимы резки приведены в табл. 12.

Разработанная технология резки обеспечивает качество вырезаемых деталей, соответствующее требованиям второго класса по ГОСТ 14792–80.

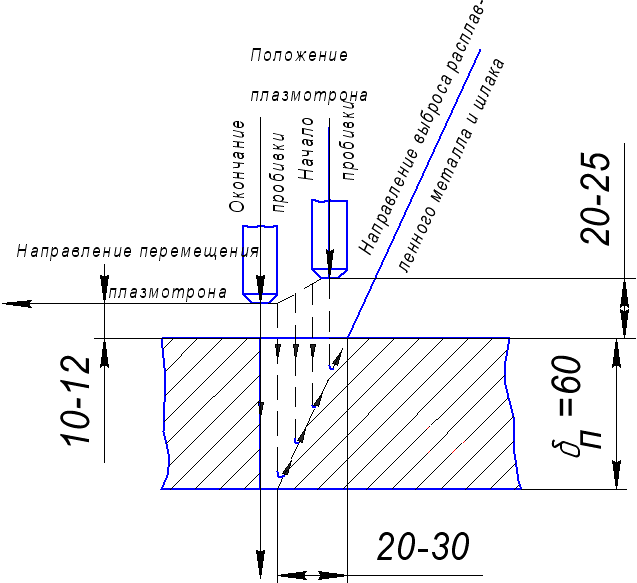

Пробивка стальных листов толщиной свыше 30 мм при резке на стационарных машинах должна производиться в движении машины, т. е. в процессе перемещения резака над поверхностью листа с одновременным его опусканием с высоты 20–25 мм до рабочей высоты 10–12 мм (рис. 5). Это улучшает условия пробивки, так как выплавляемая масса металла выбрасывается в сторону, противоположную направлению движения резака.

Таблица 12. Режимы плазменной машинной резки металлов больших толщин

Металл |

Толщина, мм |

Сила тока, А |

Расход воздуха на резку, л/с |

Напряжение на дуге, В |

Скорость резки, мм/с |

Ширина реза, мм |

Сталь конструкционная |

30 |

360–400 850–620 |

1.7–2.0 2.16–2.5 |

190–195 200–205 |

25 40 |

4–5 5–6 |

40 50 |

360–400 580–620 |

190–200 200–205 200–210 205–210 |

14 29 9 21 |

5–6 6–6.5 6–7 7–7.5 |

||

60 |

360–400 |

1.7–2.0 |

205–215 |

6 |

7–7.5 |

|

65 |

580–620 |

2.16–2.5 |

210–220 |

15 9 |

7.5–8.5 |

|

Сталь коррозионно–стойкая |

30 |

350 500 |

1.7–1.8 1.7–1.83

|

180–190 190–195 |

24 30 |

4–5 5–6 |

Латунь |

30 50 |

350 |

1.7–1.83 |

180–190 200–205 |

19 11 |

5–6 7.5–8 |

Алюминий |

55 |

200–205 |

12 |

6–7 |

|

Рис. 5. Схема пробивки отверстий при плазменной резке листа большой толщины |

Для успешной пробивки металла таким способом необходимо выполнить четыре основных условия: мощность дуги должна обеспечивать надежное прорезание металла данной толщины, должно осуществляться плавное нарастание тока дуги и подачи плазмообразующего газа, перемещение резака нужно производить со скоростью в 1,5––2 раза меньше рабочей. Режимы пробивки приведены в табл. 13

Плавное нарастание тока от 120 А до рабочего значения в течение 4–5 с обеспечено конструкцией источника питания. Плавный рост расхода газа может быть достигнут путем удлинения до 10 м шлангов, идущих от клапана включения плазмообразующего газа до резака. Для этого клапан монтируется не на суппорте машины (как обычно), а в источнике питания. Тогда увеличение расхода газа до рабочего расхода осуществляется в течение 2–3 с с момента включения клапана. Процесс пробивки выглядит следующим образом. После поднятия резака до высоты в 20 мм над поверхностью листа скорость перемещения машины снижается в 1,5–2 раза и возбуждается дуга. Затем резак постепенно во время пробивки опускается вниз до рабочей высоты в 10–12 мм. После получения сквозного отверстия начинается процесс резки с заданной рабочей скоростью.

Таблица 13. Режимы пробивки стальных листов толщиной свыше 30 мм при воздушно–плазменной резке

Толщина листа, мм |

Расход воздуха, л/с |

Напряжение, В |

Скорость перемещения резака, мм/с |

Время пробивки, с |

Длина пробивки, мм |

40 50 |

1.67–1.83 |

190–200 200–210 |

7.5–8.3 5.0–6.7 |

2–3.0 3–3.5 |

20–25 |

60 65 |

1.67–1.83 1.83–2.0 |

205–215 210–230 |

3.3–4.2 3.0–3.3 |

3.5–4.0 4.0–5.0 |

25–30 |

Примечания: 1. Сила тока составляет 270–380 А. 2. Размеры канала сопла: диаметр 3.5 мм, длина 6.5 мм.

Описанный процесс перемещения резака должен быть предусмотрен в управляющей программе машины. Раскрой листа должен быть выполнен таким образом, чтобы пробивка производилась один раз. При пробивке металла большой толщины получается много расплавленного металла и шлака. В связи с этим необходимо принимать меры для обеспечения безопасности плазморезчика. Должны применяться отражательные щитки, не позволяющие разлиться расплавленному металлу и шлаку. Для дальнейшего совершенствования процесса плазменной резки металла больших толщин необходимо повышать стойкость электродов.