- •Конспект лекций по дисциплине Автомобильная техника и сноп

- •Учебный вопрос №2. Технические характеристики изучаемых автомобилей.

- •8. Заключение

- •9. Вопросы для закрепления изученного материала

- •Групповое занятие №1. Общее устройство автомобилей, используемых в Вооруженных силах Российской Федерации. Учебный вопрос №1. Назначение и расположение основных частей автомобиля.

- •Учебный вопрос №2:Автомобили КамАз-4310, урал-4320, зил-131н.

- •Тема №13. Автомобильные двигатели. Лекция №1: Устройство и работа автомобильного двигателя. Учебный вопрос №1: Классификация автомобильных двигателей

- •Учебный вопрос №2: Общее устройство и технические характеристики двигателей.

- •8. Заключение

- •9. Вопросы для закрепления изученного материала

- •Учебный вопрос №3: Назначение и принцип работы карбюраторного и дизельного двигателей.

- •Практическое занятие №1: Работа механизмов и систем двигателя внутреннего сгорания. Учебный вопрос №1: Работа механизмов и систем двигателя.

- •1 Назначение, устройство и принцип работы

- •1.1 Устройство и работа кшм зил-131

- •1.2 Устройство и работа кривошипно-шатунного механизма

- •2 Назначение, устройство и принцип работы системы охлаждения.

- •2.1 Система охлаждения двигателя зил-131

- •Наивыгоднейший тепловой режим работы двигателя

- •2.2 Система охлаждения двигателя КамАз-740

- •3 Назначение, устройство и принцип работы системы смазки

- •3.2 Система смазки двигателя КамАз-740

- •4 Назначение, устройство и работа системы питания карбюраторного двигателя.

- •Учебный вопрос №2: Основные неисправности механизмов и систем двигателя

- •1 Основные неисправности, их причины и способы устранения. Основы технического обслуживания кшм.

- •2 Основные неисправности, их причины и способы устранения. Основы технического обслуживания системы охлаждения.

- •Характерные неисправности системы охлаждения двигателя зил-131

- •Характерные неисправности системы охлаждения двигателя КамАз-740

- •Основы технического обслуживания системы охлаждения

- •3 Основные неисправности, их причины и способы устранения.

- •Характерные неисправности

- •4 Основные неисправности их причины и способы устранения.

- •Основные неисправности

- •Техническое обслуживание систем питания карбюраторных двигателей.

- •8. Заключение

- •9. Вопросы для закрепления изученного материала.

- •Практическое занятие№2: Техническое обслуживание двигателя внутреннего сгорания. Учебный вопрос №1: Техническое обслуживание систем двигателя внутреннего сгорания.

- •Тема №14. Электрооборудование автомобиля. Лекция №1. Источники электрической энергии автомобиля Учебный вопрос№1: Назначение, устройство и принцип работы автомобильных аккумуляторов.

- •Учебный вопрос №2: Назначение, устройство и принцип работы автомобильных генераторов.

- •Учебный вопрос№3: Устройство и принцип работы регуляторов напряжения.

- •Групповое занятие №1: Система зажигания автомобиля. Учебный вопрос №1: Назначение системы зажигания.

- •Учебный вопрос №2: Принцип работы системы зажигания.

- •Принцип действия бесконтактной транзисторной системы зажигания

- •Учебный вопрос №3: Назначение и устройство стартера автомобиля.

- •Групповое занятие №2: Приборы освещения и сигнализации автомобиля. Учебный вопрос №1: Назначение и устройство приборов освещения.

- •Учебный вопрос №2: Назначение и устройство систем сигнализации.

- •Учебный вопрос №3: Светомаскировочные устройства.

- •3.2. Светомаскировочные устройства для фонарей и плафона

- •4.4. Установка светомаскировочной насадки ас131 на фонари освещения номерного знака типа фп131, фп134

- •5. Уход за светомаскировочными устройствами

- •Практическое занятие №1 Неисправности электрооборудования автомобиля. Учебный вопрос №1: Основные неисправности и техническое обслуживание источников питания.

- •Учебный вопрос №2: Неисправности и техническое обслуживание источников систем зажигания.

- •Техническое обслуживание системы зажигания.

- •Учебный вопрос №3: Основные неисправности и техническое обслуживание систем освещения, сигнализации, контрольно-измерительных приборов и дополнительного электрооборудования.

- •Тема № 15. Трансмиссия, ходовая часть и механизмы управления атомобилем Лекция №1: Трансмиссия автомобиля. Учебный вопрос № 1. Трансмиссия, общее устройство и схема.

- •Учебный вопрос № 2. Назначение, устройство и работа сцепления.

- •Учебный вопрос № 3. Назначение, устройство коробки передач и раздаточной коробки.

- •Групповое занятие №1: Ходовая часть автомобиля. Учебный вопрос № 1: Устройство ходовой части.

- •Учебный вопрос № 2. Назначение, устройство, принцип работы карданной передачи, главной передачи и дифференциала.

- •8. Заключение

- •9. Вопросы для закрепления изученного материала

- •Групповое занятие №2: Механизмы управления автомобилем. Учебный вопрос № 1. Рулевое управление.

- •Рулевое управление зил-131

- •Учебный вопрос № 2: Устройство тормозной системы.

- •8. Заключение

- •9. Вопросы для закрепления изученного материала

- •Учебный вопрос № 3. Устройство дополнительного оборудования.

- •Тема № 16. Средства обеспечения летательных аппаратов электроэнергией. Лекция № 1. Авиационные подвижные электроагрегаты.

- •Централизо-ванные системы электро-снабжения (цсэс)

- •Аэродромные электромотор-генераторы (аэмг)

- •Учебный вопрос № 1. Принципы построения электроэнергетических систем сноп.

- •Учебный вопрос № 2: Классификация, состав и основные тактико-технические характеристики авиационных подвижных агрегатов.

- •8. Заключение

- •9. Вопросы для закрепления изученного материала

- •Групповое занятие №1: Устройство и работа авиационного подвижного агрегата апа-5д. Учебный вопрос №1: Конструкция апа-5д.

- •Учебный вопрос №2: Принципиальная электрическая схема электроагрегата.

- •Учебный вопрос №3: Устройство и работа электроагрегата.

- •Устройство электроагрегата апа-80

- •Практическое занятие №2 Техническое обслуживание апа. Учебный вопрос №1: Техническое обслуживание апа-5д.

- •10.4. Порядок технического обслуживания электроагрегата и его составных частой.

- •10.4.1. Ежедневное техническое обслуживание (ео)

- •10.4.2. Первое техническое обслуживание (т0-1)

- •10.4.3. Второе техническое обслуживание (т0-2)

- •10.4.4. Сезонное техническое обслуживание.

- •10.4.5. Контрольный осмотр

- •Учебный вопрос №2: Техническое обслуживание апа-80. Перечень работ, выполняемых при техническом обслуживании № 1 и 2 на авиационных подвижных агрегатах

- •Технические характеристики и общее устройство автомобильных кислородно-зарядных станций. Их эксплуатационные возможности и области рационального применений.

- •Технические характеристики автомобильных киелородно-заряаных станций акзс-75м-131-III и акзс-80/210-131 приведены в табл. I.

- •Общее устройство станций.

- •3. Принципиальные технологические схемы газовых коммуникаций автомобильных кислородно-зарядных станций

- •Принципиальная технологическая схема газовых коммуникаций станции акзс-80/210-131

- •Учебный вопрос №2. Унифицированная газоразрядная станция угзс-мк (а,в)-131.

- •I. Назначение унифицированных газозарядных станций и основные тактико-технические требования, предъявляемые к ним.

- •2. Технические характеристики и общее устройство унифицированных газозарядных станций, их эксплуатационные возможности и области рационального применения

- •Учебный вопрос №3. Воздухозаправщик вз–20/350-131

- •Групповое занятие №1 Особенности устройства средств обеспечения сжатыми газами. Учебный вопрос №1: Особенности устройства акзс-75м-131-ш, акзс-80/210-131.

- •Система охлаждения

- •Блок осушки

- •Учебный вопрос №2: Особенности устройства угзс.М-131, угзс-630.

- •Устройство и работа кинематических систем привода дожимающих компрессоров станций

- •Вентиль соленоидный

- •4.1.Станция угзс. М-131

- •Станция угзс-630

- •Учебный вопрос №3: Особенности устройства в3-20/350-131.

- •Редукторы воздухозаправщиков

- •Предохранительные клапаны

- •1.3.Конечный фильтр (рис. )

- •Осушитель (рис. )

- •Распределительный кран (рис. ) 625300м

- •Баллоны (рис. )

- •Компановка и размещение оборудования, органов управления и контрольно-измерительных приборов на воздухозаправщиках

- •Учебный вопрос №2: Установка проверки гидросистем упг-300-131.

- •Учебный вопрос №3: Электрогидроустановка эгу-50/210-131.

- •Групповое занятие №1. Особенности устройств средств проверки гидросистем летательных аппаратов. Учебный вопрос №1. Особенности устройства упг-300-131

- •Учебный вопрос №2. Особенности устройства эгу-50/210-131

- •8. Заключение

- •9. Вопросы для закрепления изученного материала

- •Практическое занятие №1 Техническое обслуживание средств проверки гидросистем летательных аппаратов.

- •Учебный вопрос №1: Техническое обслуживание упг-300-131.

- •Учебный вопрос №2: Техническое обслуживание эгу-50/210-131

- •Особенности технического обслуживания установок для проверки гидросистем

- •Перечень работ, выполняемых при техническом обслуживании специального оборудования гидроустановок контрольный осмотр

- •Ежедневное техническое обслуживании

- •Техническое обслуживание № 1 и 2

- •Сезонное техническое обслуживание

- •Перечень работ, выполняемых при техническом обслуживании № 1 и 2

- •Карта смазки

- •Технология выполнения основных работ по техническому обслуживанию гидроустановок Промывка фильтров гидросистемы

- •Проверка чистоты фильтроэлементов

- •Проверка чистоты рабочей жидкости

- •Допустимые значения частиц, содержащихся в рабочей жидкости

- •Проверка технического состояния электромагнитной муфты

- •Учебный вопрос №2: Топливозаправщик тз-22.

- •Технические характеристики топливозаправщиков большой и особо большой вместимости

- •Характеристика технологического оборудования топливозаправщиков тз-30 и тз-22

- •Учебный вопрос №3: Заправщик специальными жидкостями зсж-66

- •Учебный вопрос №4: Водоспиртозаправщик -66.

- •Групповое занятие №1 Особенности устройства средств заправки топливом и специальными жидкостями. Учебный вопрос №1: Особенности устройства тза-7,5-5334.

- •Учебный вопрос №2: Особенности устройства тз-22.

- •Учебный вопрос №3: Особенности устройства зсж-66.

- •Учебный вопрос №4: Особенности устройства всз-66.

- •Практическое занятие №1 Техническое обслуживание средств заправки летательных аппаратов топливом и специальными жидкостями. Учебный вопрос №1: Техническое обслуживание тза-7,5-5334.

- •Учебный вопрос №2: Техническое обслуживание тз-22.

- •Учебный вопрос №3: Техническое обслуживание зсж-66

- •Учебный вопрос №4: Техническое обслуживание всж-66.

- •Тема №20. Организация эксплуатации и ремонта автомобильной техники. Лекция №1: Эксплуатация автомобильной техники. Учебный вопрос №1: Общие положения по эксплуатации автомобильной техники

- •Учебный вопрос №2: Использование машин.

- •Учебный вопрос №3: Техническое обслуживание автомобильной техники.

- •Групповое занятие №1: Ремонт автомобильной техники. Учебный вопрос №1: Общие положения по ремонту автомобильной техники

- •Учебный вопрос №2: Ремонтные части и подразделения.

- •Учебный вопрос №3: Организация ремонта автомобильной техники.

- •Учебный вопрос №4: Планирование ремонта машин. Учет и отчетность.

- •Практическое занятие №1. Хранение и транспортировка автомобильной техники. Учебный вопрос №1: Хранение техники.

- •Учебный вопрос №2: Транспортировка техники.

- •Учебный вопрос №3: Контроль за техническим состоянием техники.

- •Учебный вопрос №4: Планирование и учет эксплуатации техники.

- •Учебный вопрос №5: Учет и списание автомобильной техники и автомобильного имущества

- •Учебный вопрос №2: Эксплуатация сно летательных аппаратов сжатыми газами.

- •Учебный вопрос №3: Эксплуатация средств проверки гидросистем, заправки топливом и специальными жидкостями летательных аппаратов.

- •Практическое занятие №1: Техническое обслуживание средств наземного обеспечения полетов. Учебный вопрос №1: Обязанности должностных лиц автомобильной и электрогазовой службы.

- •Учебный вопрос №2: Техническое обслуживание средств обеспечения летательных аппаратов электроэнергией.

- •Контрольный осмотр

- •Ежедневное техническое обслуживание

- •Техническое обслуживание № 1 и 2

- •Перечень работ, выполняемых при техническом обслуживании № 1 и 2 на авиационных подвижных агрегатах

- •Сезонное техническое обслуживание

- •Карта смазки апа-80

- •Карта смазки апа-100

- •Карта смазки апа-5д

- •Учебный вопрос №3: Техническое обслуживание средств обеспечения летательных аппаратов сжатыми газами. Особенности технического обслуживания газозарядных средств

- •Перечень работ при контрольном осмотре газозарядных средств (в пути, на площадке для стоянки средств на аэродроме)

- •Перечень работ ежедневного технического обслуживания специального оборудования газозарядных средств

- •Перечень работ технического обслуживания № 1 специального оборудования автомобильной кислородно-зарядной станции акзс-75м-131-III

- •Перечень работ технического обслуживания № 2 специального оборудования автомобильной кислородно-зарядной станции акзс-75м-131-ш

- •Карта смазки автомобильной кислородно-зарядной станции ak3c-75m-131-III

- •Перечень работ технического обслуживания № 1 специального оборудования унифицированной газозарядной станции угзс. М-(а, в, к)-131

- •Перечень работ технического обслуживания № 2 специального оборудования унифицированной газозарядной станции угзс.М-(а, в, к)-131

- •Карта смазки унифицированной газозарядной станции угзс.М-(а, в, к)-131

- •Перечень работ сезонного обслуживания специального оборудования автомобильной кислородно-зарядной станции акзс-75м-131-III и унифицированной газозарядной станции угзс.М-(а, в, к)-131

- •Перечень работ, выполняемых при техническом обслуживании специального оборудования гидроустановок контрольный осмотр

- •Ежедневное техническое обслуживании

- •Техническое обслуживание № 1 и 2

- •Сезонное техническое обслуживание

- •Перечень работ, выполняемых при техническом обслуживании № 1 и 2

- •Карта смазки

- •Технология выполнения основных работ по техническому обслуживанию гидроустановок Промывка фильтров гидросистемы

- •Проверка чистоты фильтроэлементов

- •Проверка чистоты рабочей жидкости

- •Допустимые значения частиц, содержащихся в рабочей жидкости

- •Проверка технического состояния электромагнитной муфты

- •Особенности технического обслуживания средств заправки горючим (тза 7,5-5334) ввод топливозаправщика в эксплуатацию

- •Уход за системой управления работой спецоборудования топливозаправщика

- •Обслуживание рукавов

- •Слив отстоя топлива

- •Обслуживание фильтра

- •Обслуживание насоса

- •Регулировка предохранительного клапана

- •Проверка исправности цепей заземления

- •Обращение с дверками и облицовкой

- •Уход за шланговым барабаном и цилиндром

- •Перечень работ технического обслуживания контрольный осмотр топливозаправщика

- •Ежедневное техническое обслуживание

- •Техническое обслуживание № 1

- •Техническое обслуживание № 2

- •Карта смазки специального оборудования топливозаправщика

- •Сезонное техническое обслуживание

- •Особенности технического обслуживания средств заправки маслом (мз-66) ввод маслозаправщика в эксплуатацию

- •Обслуживание котла

- •Обслуживание насоса

- •Обслуживание кранов и вентилей

- •Обслуживание масляного фильтра

- •Обслуживание раздаточного пистолета

- •Перечень работ технического обслуживания маслозаправщика контрольный осмотр маслозаправщика

- •Ежедневное техническое обслуживание

- •Техническое обслуживание № 1

- •Техническое обслуживание № 2

- •Карта смазки специального оборудования маслозаправщика мз-66

- •Особенности технического обслуживания заправщика специальными жидкостями зсж-66 ввод заправщика специальными жидкостями в эксплуатацию

- •Порядок промывки систем рабочих жидкостей

- •Перечень работ при техническом обслуживании заправщика специальными жидкостями контрольный осмотр заправщика специальными жидкостями

- •Ежедневное техническое обслуживание

- •Техническое обслуживание № 1

- •Карта смазки специального оборудования заправщика специальными жидкостями зсж-66

- •Сезонное техническое обслуживание

- •Практическое занятие №2 Ведение установленной документации на средства наземного обеспечения полетов. Учебный вопрос №1: Порядок заполнения удостоверения водителя специального автомобиля.

- •Министерство обороны рф удостоверениеводителя (механика-водителя) специального автомобиля (станции, установки)

- •Учебный вопрос №2: Порядок клеймения инструмента.

- •Клеймение инструмента

- •Учебный вопрос №3: Порядок оформления паспорта на газы.

- •Паспорт №

- •Учебный вопрос №4: Порядок оформления контрольного талона на топливо и спецжидкости. Контрольный талон на горючее

- •Учебный вопрос №5: Порядок ведения журнала учета работы специального автомобиля. Журнал №__________ учет работы

- •Тема №22. Дорожно-транспортные происшествия и их причины. Лекция №1 Классификация происшествий с автомобильной техникой. Учебный вопрос №1: Состояние аварийности на автотранспорте.

- •2.Статистика дтп. Распределение аварийности

- •Столкновение транспортных средств - 10666 - 23,5 %

- •Аварийность в рф за январь-май 2002 г. (по данным гибдд рф)

- •Учебный вопрос №2: Классификация происшествий с автомобильной техникой

- •Групповое занятие №1: Мероприятия по предупреждению происшествий. Учебный вопрос №1: Основные мероприятия по предупреждению происшествий.

- •Учебный вопрос №2: Обязанности командиров и начальников по предупреждению происшествий.

- •Учебный вопрос №3: ваи, назначение, состав, организация работ.

- •Групповое занятие №2: Техническая подготовка личного состава. Учебный вопрос №1: Особенности технической подготовки личного состава

- •Учебный вопрос №2: Вождение машин при перевозке опасных грузов и личного состава

- •Учебный вопрос №3: Вождение автомобильных поездов и машин в составе колонн.

- •Тема №23: техническое состояние и оборудование транспортных средств. Лекция №1: Техническое состояние транспортных средств. Учебный вопрос №1: Характерные неисправности транспортных средств.

- •Нарушена герметичность гидравлического тормозного привода

- •Не действует манометр пневматического или пневмогидравлического тормозных приводов.

- •Стояночная тормозная система не обеспечивает неподвижное состояние: транспортных средств с полной нагрузкой – на уклоне до 16% включительно;

- •Рулевое управление

- •Суммарный люфт в рулевом управлении превышает следующие значения:

- •Имеются не предусмотренные конструкцией перемещения деталей и узлов; резьбовые соединения не затянуты или не зафиксированы установленным способом.

- •Неисправен или отсутствует предусмотренный конструкцией усилитель рулевого управления или рулевой демпфер (для мотоциклов).

- •Внешние световые приборы

- •Количество, тип, цвет, расположение и режим работы внешних световых приборов не соответствует требованиям конструкции транспортного средства (1).

- •Регулировка фар не соответствует требованиям госТа 25478-91.

- •3.3. Не работают в установленном режиме или загрязнены внешние световые приборы и световозвращатели.

- •3.4. На световых приборах отсутствуют рассеиватели либо используются рассеиватели и лампы, не соответствующие типу данного светового прибора.

- •3.5. Установка проблесковых маячков, способы их крепления и видимость светового сигнала не соответствует установленным требованиям.

- •Стеклоочистители и стеклоомыватели ветрового стекла

- •4.1. Не работают в установленном режиме стеклоочистители.

- •4.2. Не работают предусмотренные конструкцией транспортного средства стеклоомыватели.

- •Шины легковых автомобилей имеют остаточную высоту рисунка протектора менее 1,6 мм, грузовых автомобилей – 1 мм, автобусов – 2 мм, мотоциклов и мопедов – 0,8 мм.

- •6.1. Содержание вредных веществ в отработавших газах и их дымность превышают величины, установленные госТом 17.2.2.03-87 и госТом 21393-75.

- •Нарушена герметичность системы питания.

- •Неисправна система выпуска отработавших газов.

- •7.1. Отсутствуют предусмотренные конструкцией транспортного средства зеркала заднего вида, стекла.

- •Не работает звуковой сигнал.

- •Отсутствуют предусмотренные конструкцией заднее защитное устройство, зрязезащитные фартуки и брызговики.

- •Отсутствуют:

- •На мотоцикле нет предусмотренных конструкцией дуг безопасности.

- •На мотоциклах и мопедах нет предусмотренных конструкцией подножек, поперечных рукояток для пассажиров на седле.

- •Групповое занятие №1: Эвакуация машин. Учебный вопрос №1: Организация эвакуации машин

- •Учебный вопрос №2: Планирование ремонта машин.

- •Групповое занятие №2: Учет и списание транспортной техники Учебный вопрос №1: Учет и списание автомобильной техники и автомобильного имущества.

- •Учебный вопрос №2: Порядок предъявления рекламационных актов.

Карта смазки апа-5д

Агрегаты, системы и механизмы |

Наименование смазочных материалов |

Количество точек смазки |

Способ смазки |

Периодичность смазки |

|

основного сорта |

дублирующего сорта |

||||

1. Раздаточная коробка |

Масло ТМ-3-18 (ТСп-15к) (при температуре до минус 30°С) |

Масло ТМ-3-8 (ТАп-15в) (при температуре до минус 25°С) Масло ТМ-3-9 (ТСп-10) при температуре до минус 45°С) |

1 |

Заливка |

Через 2000 ч |

2. Петли окузовки, капота генератора, люков рамы, откидных площадок |

Масло ТМ-3-9 (ТСп-10) (при температуре до минус 45°С) |

Масло ТМ-5-12рк (при температуре до минус 50°С) |

64 |

Капельный |

Через 10 – 14 календарных дней |

3. Шарниры тяг электромагнитного регулятора |

Литол-24 |

Солидол Ж |

6 |

Нанесение |

Через 120 ч |

4. Шлицевые соединения карданных валов |

Литол-24 |

Солидол Ж, Лита |

2 |

Заполнение |

800 ч |

5. Резьба фиксатора педали управления подачей топлива |

Литол-24 |

Солидол Ж, Лита |

2 |

Нанесение |

2000 ч |

6. Подшипники генератора

ПР-600 |

Литол-24 |

Лита |

1 |

Заполнение |

Через 5000 ч или при капитальном ремонте |

7. Подшипники генератора ГТ-40ПЧ6 |

ВНИИ НП-281 |

— |

4 |

Шприцевание |

400 ч |

– слить зимнее топливо и масло и заправить летними сортами;

– проверить работу паровоздушной пробки радиатора (расширительного бачка) системы охлаждения;

– очистить подогреватель от продуктов неполного сгорания топлива.

ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ ОСНОВНЫХ РАБOT ПО ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ АВИАЦИОННЫХ ПОДВИЖНЫХ АГРЕГАТОВ

ОБСЛУЖИВАНИЕ БЛОКА ГЕНЕРАТОРОВ БСГ-112-40

Обслуживание блока генераторов заключается в продувке его через патрубок подшипникового щита чистым сухим воздухом, измерении сопротивления изоляции обмоток блока генераторов G1 и G2, проверке затяжки болтов крепления подшипниковых щитов и состояния выводных концов генератора G2, замене смазки в подшипниковых узлах.

ИЗМЕРЕНИЕ СОПРОТИВЛЕНИЯ ИЗОЛЯЦИИ ОБМОТОК БЛОКА ГЕНЕРАТОРОВ G1 И G2

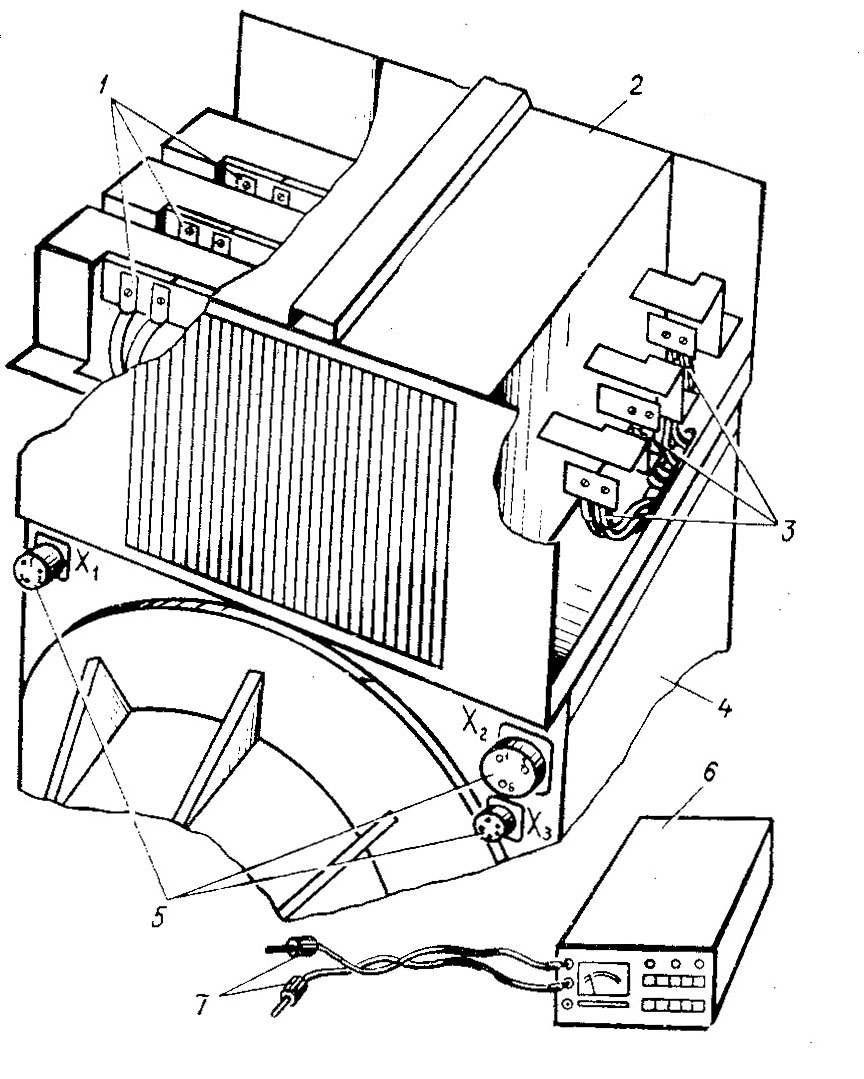

При измерении сопротивления изоляции обмоток якоря генератора G1 (рис. 1) одна клемма мегаомметра соединяется с корпусом блока генераторов, а другая – с любым из гнезд 2, 3, 6 разъема X1 или X2 или с любым из гнезд разъема Х3. При этом выводные концы 1С1 (1С2, 1СЗ), 2С1 (2С2, 2СЗ) генератора G2 должны быть соединены с корпусом блока генераторов.

Рис. 1. Проверка сопротивления изоляции обмоток блока генераторов синхронных БГС-112-40:

1 – выводные концы обмотки (1С1, 1С2, 1СЗ) генератора G2; 2 – блок выпрямительный; 3 – выводные концы (2С1, 2С2, 2СЗ) генератора G2; 4 – корпус блока генераторов; 5 – разъемы XI, Х2, Х3 генератора G1; 6 – мегаомметр Ф 4101; 7 – соединительные клеммы

При измерении сопротивления изоляции обмоток якоря генератора G2 одна клемма мегаомметра соединяется с корпусом блока генераторов, а другая – соединяется поочередно с выводными концами 1С1 (или 1С2, 1СЗ) и 2С1 (или 2С2, 2СЗ) генератора.

Измерение сопротивления изоляции между электрически разобщенными обмотками якоря генератора G2 производится в такой последовательности: од на клемма мегаомметра соединяется с одним из вы водных концов 1С1, 1С2, 1СЗ, а другая клемма мегаомметра соединяется с одним из выводных концов 2С1, 2С2, 2СЗ.

Сопротивление изоляции обмоток блока генераторов по отношению к корпусу и между собой во время эксплуатации не должно быть ниже 0,5 МОм, а для новых АПА или вышедших из ремонта должно быть:

– в практически холодном состоянии – не менее 20 МОм;

– при рабочих температурах – не менее 5 МОм;

– при повышенной влажности – не менее 1 МОм.

Измерение сопротивления изоляции производить мегаомметром напряжением 500 В.

ЗАМЕНА СМАЗКИ В ПОДШИПНИКАХ

Замена смазки в подшипниковых узлах без разборки блока генераторов производится через 1500 – 1600 ч работы, но не реже одного раза в 3 года.

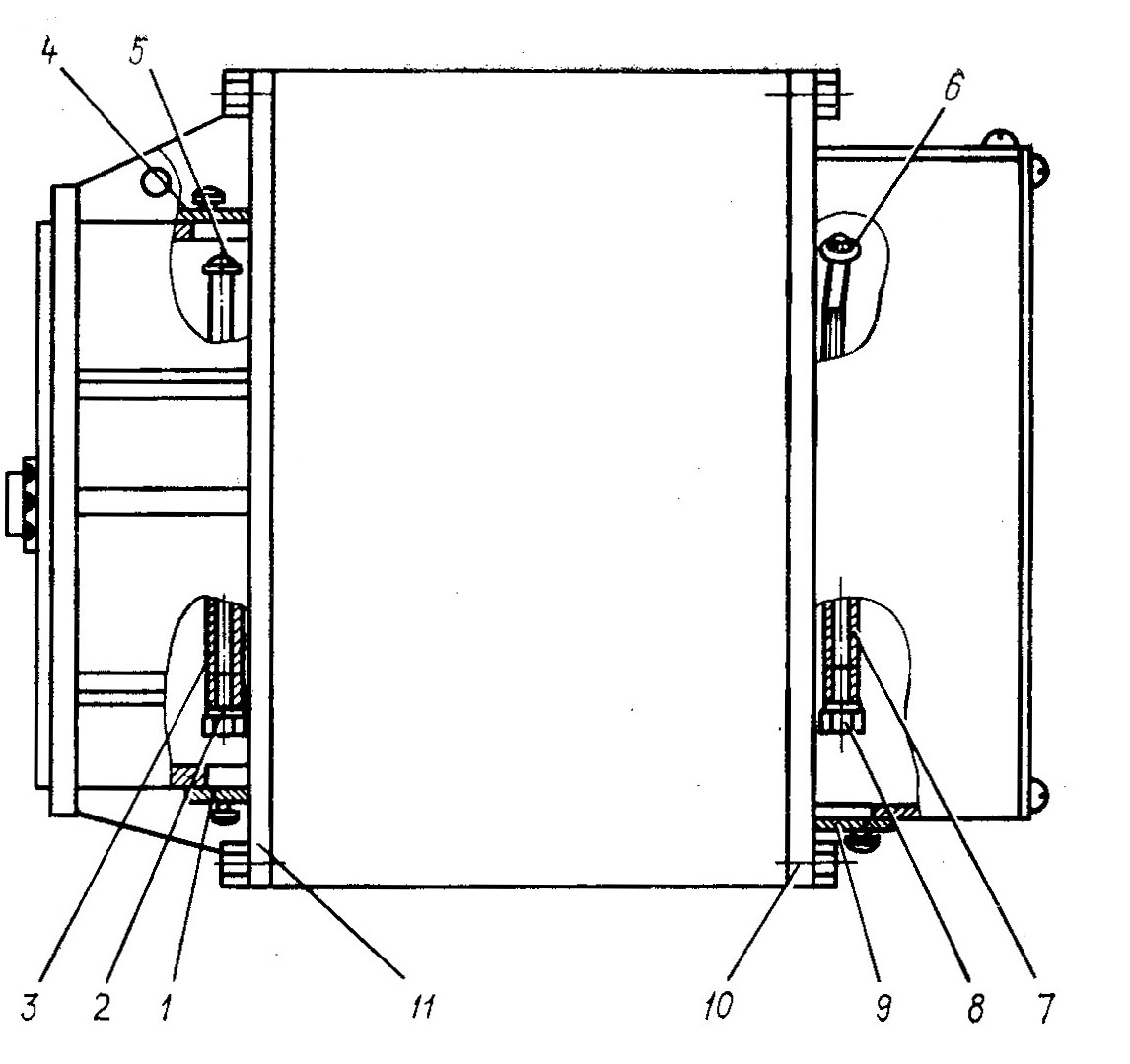

Рис. 2. Точки смазки генератора БСГ-М.2-40:

1, 4 и 9 – заглушки; 2 и 8 – болты; 3 и 7 – патрубки; 5, 6 – пресс-масленки; 10, 11 – подшипниковые щиты

Для замены старой смазки (рис. 2) необходимо в передней и задней частях блока генераторов снизу на подшипниковых щитах снять заглушки, вывернуть болт из патрубка, поставить ванночку для сбора старой смазки и с помощью шприца через пресс-масленку нагнетать смазку ЦИАТИМ-221 до тех пор, пока из патрубка не пойдет чистая смазка. Для удаления излишков смазки из подшипниковых узлов не обходимо прокрутить ротор блока генераторов в течение 1 мин.

ПРОВЕРКА СОПРОТИВЛЕНИЯ ИЗОЛЯЦИИ БЛОКОВ РВГ-2М И УКЗ-2М

Техническое обслуживание блоков заключается в проверке сопротивления изоляции электрических цепей относительно корпусов блоков и состояния внешних разъемов. Разъемы очищаются с внешней стороны от пыли и грязи, а резьбовые, токоведущие и изоляционные части разъемов промываются этиловым спиртом. После промывки резьбовые и трущиеся части корпусов смазываются смазкой ЦИАТИМ-201.

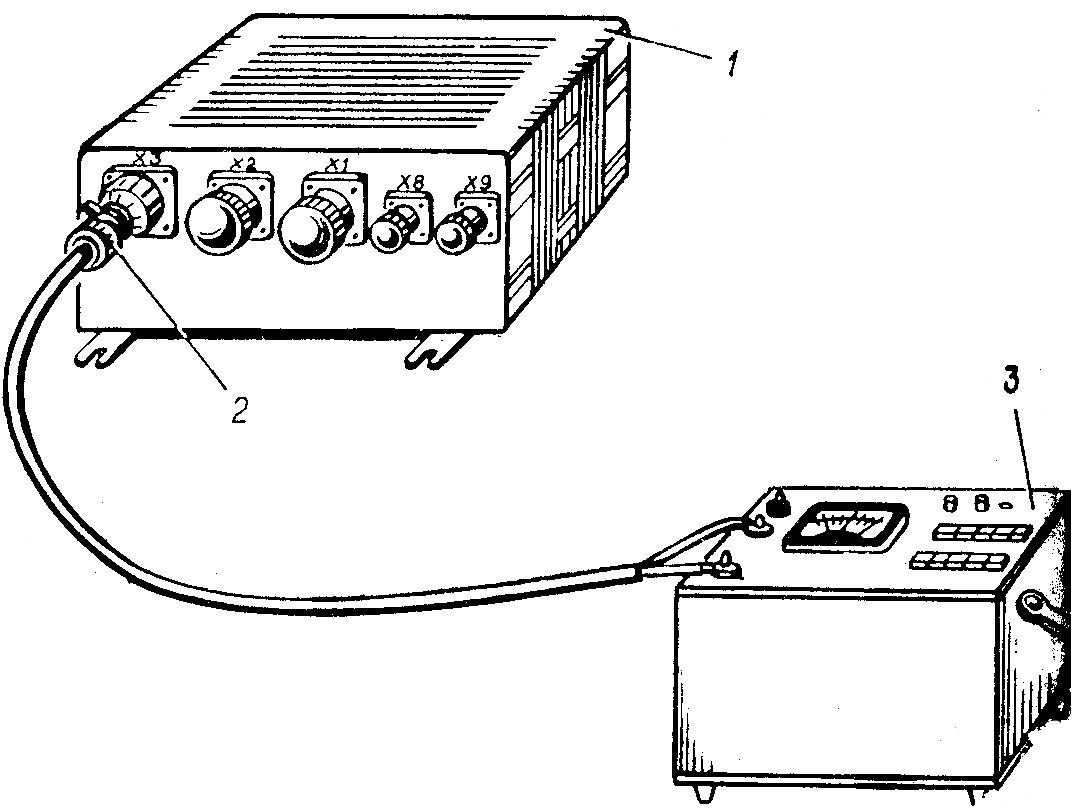

Проверку сопротивления изоляции электрических цепей блока РВГ-2М осуществлять с помощью технологической вставки (рис. 3), подключаемой к контрольному разъему блока Х3, и мегаомметра на 100 В, к которому подсоединяются свободные концы вставки.

Рис. 3. Проверка сопротивления изоляции электрических цепей блока РВГ-2М:

1 – блок РВГ-2М; 2 – технологическая вставка 5ДИ. 193.023; 3 – мегаомметр Ф 4101

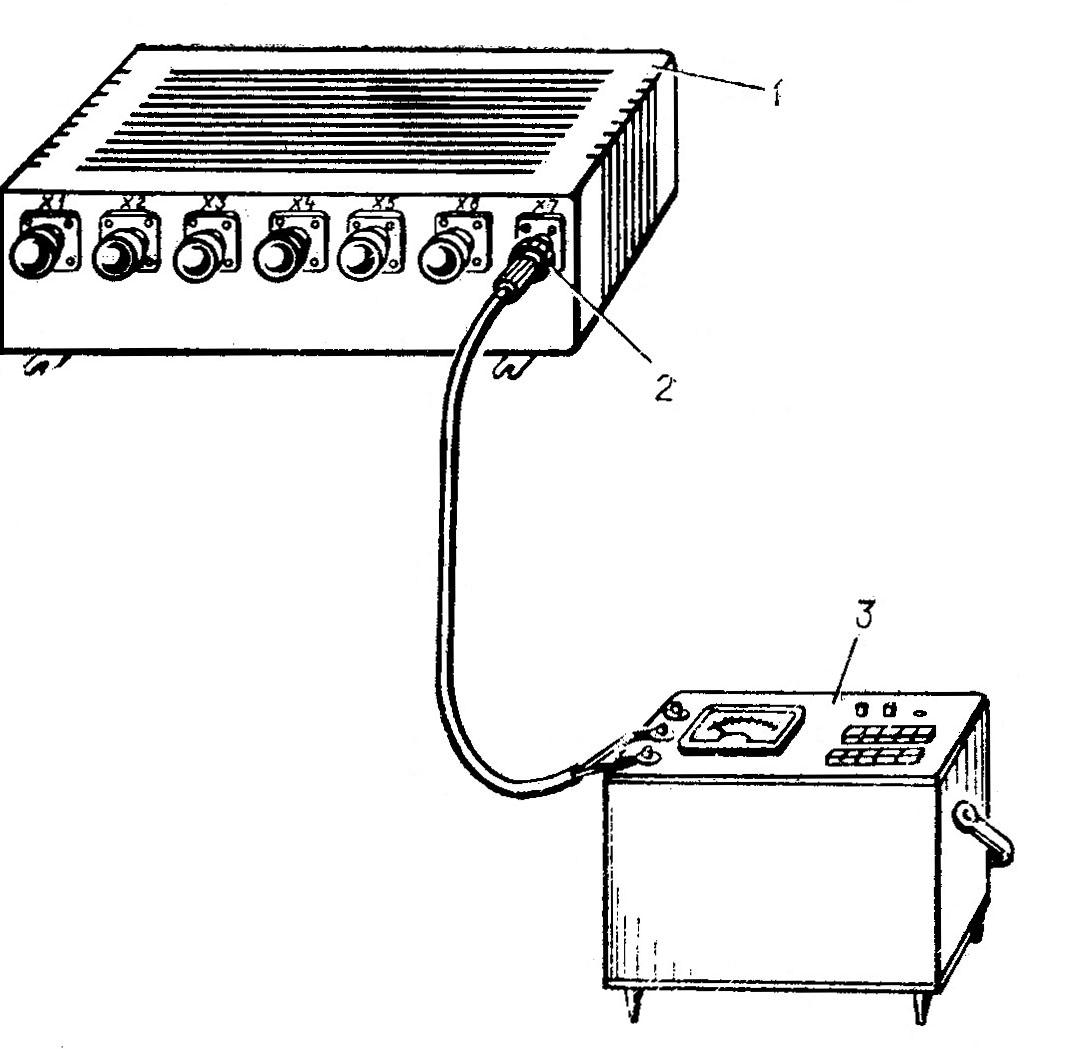

Для проверки сопротивления изоляции электрических цепей на разъемах X1 – Х6 блока УКЗ – 2М (рис. 4) применяется мегаомметр на 100 В, к которому подсоединяются свободные концы технологи ческой вставки (под обозначением 5ДИ. 193.023), а розетка вставки поочередно подсоединяется к paзъемам X1 – Х6. Сопротивление изоляции электрических цепей на разъеме Х7 проверяется с применением мегаомметра на 500 В и технологической вставки (под обозначением 5ДИ. 193.024).

Рис. 4. Проверка сопротивления изоляции электрических цепей блока УКЗ-2М:

1 – блок УКЗ-2М; 2 – технологическая вставка 5ДИ.193.024; 3 – мегаомметр Ф 4101

Величины сопротивления изоляции электрических цепей блоков РВГ-2М и УКЗ-2М не должны превышать значений, указанных в п. 5.1.

ОБСЛУЖИВАНИЕ ГЕНЕРАТОРА ПР-600х2

При обнаружении нагрева подшипников до температуры выше 95°С произвести разборку генератора и осмотреть их. В случае обнаружения трещин, чрезмерного износа или других повреждений шариков и обойм заменить подшипники.

Дефектный подшипник снять с вала в холодном состоянии. Запасной подшипник промыть бензином, разбавленным веретенным или трансформаторным маслом (6 – 8% к весу бензина), и посадить на вал с предварительным нагревом в масле до 80 – 90°С.

Категорически запрещается нагревать подшипники непосредственно пламенем. Подшипник на вал посадить с помощью трубы диаметром, равным внутренней обойме подшипника. Смазку подшипников производить в соответствии с картой смазки на электроагрегат. Контактные зажимы очищаются от пыли и грязи, осматриваются и при необходимости подтягиваются для сохранения надежного контакте клемм с выводами.

Для осмотра щеточно-коллекторных узлов необходимо снять защитные ленты, очистить от щеточной пыли, проверить состояние щеток и свободу перемещения их в обоймах щеткодержателей.

Щетки, износившиеся до 30 мм или поврежденные, заменить запасными той же марки и притереть их. Притирка щеток производится стеклянной шкур кой зернистостью не ниже 180. Шкурку по длине коллектора наложить на коллектор внахлест в один слой против вращения якоря. Нахлест делать на 5 – 10 мм. Шкурку необходимо прижать щетками. Нормальное давление пружин щеткодержателей 2±0,2 кгс. Притирку щеток производить при вращении генератора от двигателя в течение 10 – 15 с.

Щетки считаются притертыми, если 75 – 80% поверхности щеток прилегают к коллектору.

После притирки шкурку аккуратно снять. Нагар на коллекторе удаляется ветошью, смоченной в бензине Б-70, после чего коллектор протереть сухой ветошью. Прочистку дорожек между коллекторными пластинами производить заостренной деревянной палочкой. Шлифовку коллектора выполнять стеклянной шкуркой зернистостью 120 – 220, смазанной вазелином и заложенной в специальную деревянную колодку. Затем деревянная колодка со шлифовальной шкуркой через люк щеткодержателя прижимается вращающемуся коллектору. Шлифовку про изводить до гладкой и чистой поверхности коллектора.

Продувку генератора производить сухим сжатым воздухом с давлением 2 – 4 кгс/см2, поместив шланг в вентиляционный люк генератора со стороны привода.

2

2