- •1. Методика отримання плівок термовакуумним методом.

- •Хід роботи:

- •1.2. Методи визначення товщини плівок

- •1.2.1 Метод зважування

- •1.2.2 Метод навіски

- •Резистивний метод.

- •1.2.4 Радіочастотний метод контролю товщини плівок.

- •2. Одержання плівок методом катодного розпилення

- •2.1 Схема пристрою для катодного розпилення

- •3. Одержання плівок методом магнетронного розпилення

- •4. Одержання плівок електролітичним методом

- •Дорівнює 2,010 в, що значно перевищує стандартний потенціал окислювання води (1,228 в). Стандартний потенціал окислювання іона f- має ще більше значення (2,87 в).

- •У ряді стандартних електродних потенціалів. Ця аномалія зв'язана зі значною перенапругою другого із цих двох електродних процесів - матеріал анода викликає гальмуючу дію на процес виділення кисню.

- •5. Дослідження товщины плівок виміром опору.

- •6. Дослідження товщины плівок виміром емності.

3. Одержання плівок методом магнетронного розпилення

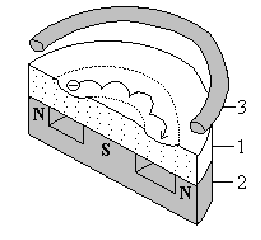

Прагнення зменьшити тиск робочого газу в камері й збільшити швидкість розпилення мішені привело до створення методу магнетронного розпилення. Один з можливих варіантів схем магнетронного розпилювача представлений на рис. 3.1. Вище анода розташовується підкладка рис 3.1, на якій формується плівка з матеріалу мішені. Відмінною рисою магнетронного розпилювача є наявність двох схрещені полів–електричного й магнітного. Якщо з мішені-катода буде випускатися електрон (за рахунок вторинної електронної емісії), то траєкторія його руху буде визначатися дією на нього цих полів. Під впливом електричного поля електрон почне рухатися до анода. Дія магнітного поля на заряд, що рухається, приведе до виникнення сили Лоренца, спрямованої перпендикулярно швидкості. Сумарна дія цих сил приведе до того, що в результаті електрон буде рухатися паралельно поверхні мішені по складній замкненій траєкторії, близької до циклоїди.

Рис. 3.1. схема магнетронного розпилення.

1 – мішень, що одночасно є катодом розпилювальної системи,

2 – постійний магніт, що створює магнітне поле, силові лінії якого паралельні поверхні мішені, 3 – кільцевий анод.

Важливим тут є те, що траєкторія руху замкнена. Електрон буде рухатись по ній доти, поки не відбудеться кілька зіткнень його з атомами робочого газу, у результаті яких відбудеться їх іонізація, а сам електрон, втративши швидкість, переміститися за рахунок дифузії до анода. Таким чином, замкнений характер траєкторії руху електрона різко збільшує ймовірність його зіткнення з атомами робочого газу. Це означає, що газорозрядна плазма може утворюватися при значно більш низьких тисках, ніж в методі катодного розпилення. Значить і плівки, отримані методом магнетронного розпилення, будуть більш чистими.

Інша важлива перевага магнетронних систем обумовлене тим, що іонізація газу відбувається безпосередньо поблизу поверхні мішені. Газорозрядна плазма локалізована поблизу мішені, а не «розмазана» у межэлектродном просторі, як у методі катодного розпилення.

У результаті різко зростає інтенсивність бомбардування мішені іонами робочого газу, тим самим збільшується швидкість розпилення мішені і, як наслідок, швидкість росту плівки на підкладці (швидкість досягає кілька десятків нм/с). Наявність магнітного поля не дає електронам, що володіють високою швидкістю, долетіти до підкладки, не зіштовхнувшись із атомами робочого газу. Тому підкладка не нагрівається внаслідок бомбардування її вторинними електронами. Основним джерелом нагрівання підкладки є енергія, що виділяється при гальмуванні й конденсації атомів, що осаджуються, речовини мішені, у результаті чого температура подложки не перевищує 100 −°200 С. Це дає можливість напилювати плівки на підкладки з матеріалів з малою термостійкістю (пластики, полімери, оргскло і так далі).

При визначенні товщини плівок, які отримають магнітроним напиленням, за допомогою радіочастотного методу, визначають, що плазма, як відомо, має певну електропровідність. Плаза призводить до появу поміх, які в свою чергу, змінюють частоту генератора. Тому для визначення товщині плівок радіочастотним методом необхідно тимчасово припиняти процес магнетронного напилювання.