- •Введение

- •Раздел 1 методологические основы организации производства

- •Сущность, функции и цели оп

- •1.2. Виды и характер производственно-хозяйственной деятельности предприятий

- •Раздел II организация процесса подготовки производства нового изделия

- •2.1 Содержание процесса подготовки производства

- •2.2 Научно-исследовательская работа

- •2.3. Понятие и содержание технической подготовки производства

- •2.4 Конструкторская подготовка производства

- •2.4.1 Этапы конструкторской подготовки

- •2.4.2 Система конструкторской документации

- •2.5 Технологическая подготовка

- •2.5.1 Сущность технологической подготовки

- •2.5.2 Система документации по организации технологической подготовки производства

- •2.5.3. Обеспечение технологичности конструкции изделия

- •2.5.4 Оценка технологичности конструкции

- •Комплексный показатель технологичности:

- •2.6 Планирование технической подготовки

- •2.7 Организационная подготовка производства

- •Раздел III организация основного производства

- •3.1 Организация производственного процесса во времени

- •3.1.1. Структура производственного цикла

- •3.1.2.Виды движения деталей в процессе их изготовления

- •3.2.Организация производственного процесса в пространстве

- •3.2.1 Элементы производственной структуры

- •3.2.2 Типы производственной структуры

- •3.2.3 Основы организации поточного производства

- •3.2.4. Особенности расчета и организации однопредметных поточных линий

- •3.2.5 Особенности организации многопредметных поточных линий

- •3.2.6 Организация автоматизированного производства

- •Качество технической продукции

- •3.3.1 Понятие и оценка качества продукции

- •3.3.2 Организационные формы и методы технического контроля качества продукции

- •Раздел IV основы технологии машино-приборостроения

- •4.1. Понятие производственного процесса и его классификация

- •4.2 Понятие техпроцесса и его структура

- •Классификация тп по применяемости.

- •4.2.1 Структура технологического процесса

- •4.2.2 Основные требования, предъявляемые к техпроцессам

- •4.3 Типы производства, их технико-экономическая характеристика

- •Раздел V технология изготовления изделий основного производства машино-приборостроения

- •5.1 Классификация основных методов изготовления деталей и заготовок

- •5.2 Технология заготовительного производства машино-приборостроения

- •5.2.1. Литейное производство

- •5.2.2. Обработка металлов давлением

- •Технология изготовления деталей машин и приборов

- •5.3.1 Обработка материалов резанием

- •5.3.2 Токарная обработка

- •5.3.3 Обработка на сверлильных станках

- •5.3.4 Фрезерная обработка

- •5.3.5 Шлифование

- •5.3.6 Технико-экономическая характеристика обработки резанием

- •Современные методы обработки

- •Электроэрозионная обработка

- •Электрохимическая обработка

- •Ультразвуковая размерная обработка (узро)

- •Лазерная обработка

- •Электронно-лучевая размерная обработка

- •Плазменная обработка материалов

- •Технология сборочного производства

- •5.4.1 Разработка технологического процесса сборки

- •5.4.2 Организационные формы сборки

- •Виды соединения при сборке

- •5.4.4 Сварочное производство

- •Сварка плавлением

- •Сварка давлением

- •5.4.5 Пайка

- •5.4.6. Склеивание

- •Запрессовка

- •Сборка резьбовых соединений

- •5.4.10. Точность сборки и методы ее обеспечения

- •Раздел VI организация технического обслуживания

- •6.1 Организация инструментального хозяйства

- •6.2 Организация ремонтного хозяйства

- •6.3 Организация складского хозяйства

- •6.4 Организация транспортного хозяйства

- •6.5 Организация энергохозяйства

- •Раздел VII организация и нормирование труда на предприятии

- •7.1 Сущность, содержание и основные задачи научной организации труда

- •7.2 Организация нормирования труда

- •7.3 Методы изучения затрат рабочего времени

- •Список литературы

Лазерная обработка

В технологических целях для решения таких задач, как прошивка отверстий, резка металлов, сварка, поверхностное упрочнение деталей, динамическая балансировка тел вращения и т. д. начинает широко применяться обработка лучом лазера.

Лазерная обработка основана на применении мощного светового потока, вызывающего плавление или испарение обрабатываемого материала. При этом процесс взаимодействия лазерного излучения с обрабатываемым материалом разделяется на следующие основные стадии: поглощение света с последующей передачей энергии тепловым колебаниям решетки твердого тела; нагревание материала без разрушения, включая и плавление; разрушение материала путем испарения и выброса его расплавленной части; остывание после окончания воздействия. Нагревание и плавление используется при термообработке и сварке различных материалов, а на испарении и выбросе расплавленной части основаны операции размерной обработки (сверление, резка и др.).

Возможность получения высокой плотности светового потока обусловлена малой расходимостью лазерного излучения (являющейся следствием его высокой пространственной когерентности), благодаря чему лазерный луч легко можно направить в заданную область пространства с помощью системы зеркал, призм или световодов и сконцентрировать большую часть его энергии в малой области обрабатываемого материала посредством фокусирующей оптической системы.

В основе принципа действия лазера лежит явление вынужденного (или индуцированного) излучения для генерации когерентных электромагнитных колебаний в оптическом диапазоне спектра.

Как известно, наряду со спонтанным излучением возбужденного атома (атомы излучают свет независимо друг от друга) существует вынужденное (или индуцированное) излучение: атомы излучают под действием внешнего быстропеременного электромагнитного поля, например, света, при этом атом излучает вторичную волну, у которой частота, поляризация, направление распространения и фаза полностью совпадают с характеристиками внешней волны, действующей на атом.

Именно эта особенность вынужденного излучения позволяет использовать его для усиления электромагнитных волн и для создания генераторов когерентного света. Чтобы осуществить это практически необходимо выполнить следующие условия;

Нужно рабочее вещество с инверсной населенностью. Состояние вещества, в котором число атомов на одном из уровней с более высокой энергией больше числа атомов на уровне с меньшей энергией называется активным или состоянием с инверсной населенностью.

Вторая проблема - проблема обратной связи. Для того чтобы свет управлял излучением атомов, необходимо, чтобы часть излучаемой световой энергии все время оставалась внутри рабочего вещества, вызывая вынужденное излучение света все новыми и новыми атомами. В простейшем случае рабочее вещество помещается между двумя зеркалами, одно из которых полупрозрачно. Испущенная в каком-либо месте в результате спонтанного перехода атома световая волна усиливается за счет вынужденного испускания при распространении её через рабочее вещество. Дойдя до полупрозрачного зеркала, свет, частично пройдет через него. Эта часть световой энергии излучается лазером во вне и может быть использована. Отразившаяся часть света от полупрозрачного зеркала даст начало новой лавине фотонов.

Усиление, даваемое рабочим веществом, а значит, числа возбужденных атомов или молекул в рабочем веществе должно быть больше порогового значения, зависящего от коэффициента отражения полупрозрачного зеркала. Т.е. усиление на двойном расстоянии между зеркалами должно быть таким, чтобы на полупрозрачное зеркало возвращалась каждый раз световая энергия, не меньшая, чем в предыдущий раз. В противном случае наступит процесс ослабления излучения, который приведет к затуханию светового потока. Ясно, что чем меньше коэффициент отражения полупрозрачного зеркала, тем большим пороговым усилением должно обладать рабочее вещество.

При выполнении этих трех условий мы получаем систему, способную генерировать когерентный свет, и называемую лазером или оптическим квантом генератором (ОКГ).

Характеристики ОКГ в значительной степени определяются агрегатным состоянием активного вещества. По этому признаку различают твердотельные, газовые и жидкостные ОКГ. В отдельную группу выделяют полупроводниковые ОКГ, хотя используемые в квантовой электронике полупроводники являются твердыми телами. Объясняется это тем, что характер генерации в полупроводниках существенно отличается от генерации в обычных твердотельных ОКГ. В свою очередь, каждая из групп может быть подразделена на более мелкие подгруппы. Например, в газовых ОКГ могут быть использованы энергетические уровни молекул, атомов или ионов. В связи с этим газовые лазеры подразделяются на молекулярные, атомарные и ионные.

Любой ОКГ включает в себя устройство (систему накачки), в котором используется какое-либо физическое явление, позволяющее осуществлять инверсию необходимой величины. Различают оптическую накачку - при облучении рабочего вещества светом определенной частоты - и электрическую - при прохождении тока через рабочее вещество. В последнее время большое внимание уделяется химической накачке, когда инверсия возникает при той или иной химической реакции. В некоторых типах лазеров, например, газовых, можно встретить ОКГ с оптической и электрической, так и с химической накачкой. Полупроводниковые ОКГ могут иметь электрическую или оптическую накачку. В твердотельных ОКГ электрическая накачка не осуществляется, так как используемые твердые тела для ОКГ являются диэлектриками.

Из всех представленных квантовых генераторов энергетические параметры жидкостных и полупроводниковых ОКГ в настоящее время не достигли уровня, обеспечивающего эффективное применение их в технологических целях.

Первыми для обработки материалов стали использовать твердотельные лазеры на рубине и стекле с неодимом.

Сравнительно недавно начали применять газовые лазеры (активные среды: He-Ne; N2; Ar; He-Cd; CO2-N2-H2 и др.), их КПД на порядок выше твердотельных.

Большинство ОКГ (твердотельных и газовых) могут работать как в непрерывном, так и импульсном режиме. Однако первый характерен для газовых ОКГ, второй - для твердотельных.

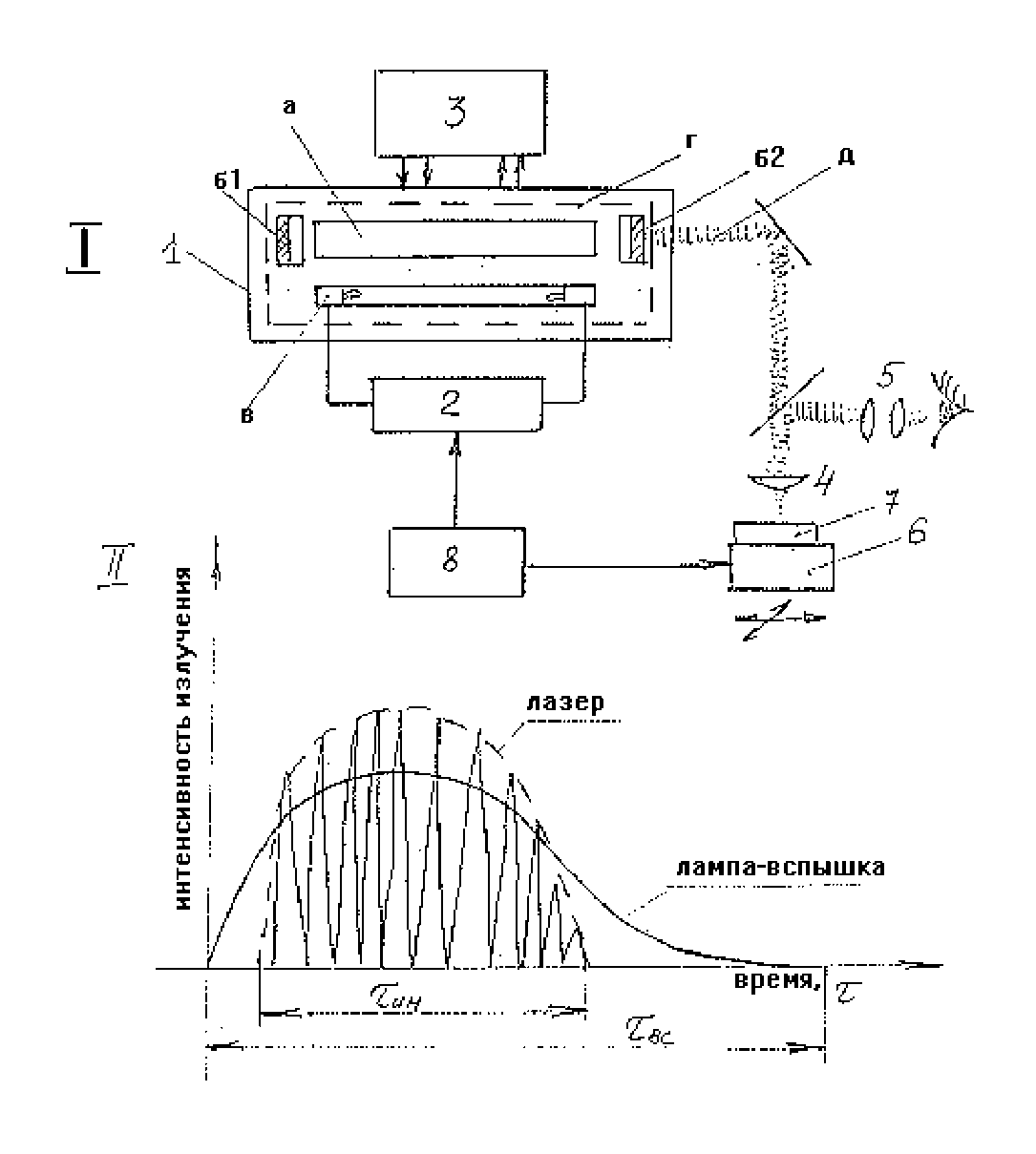

Принцип действия ОКГ рассмотрен на примере твердотельного лазера (см. рис.5.19 1,2).

Создание инверсии населенностей в твердотельных лазерах производится оптической накачкой с помощью ламп-вспышек (в) световой поток которых поглощается рабочим веществом (а) возбуждая его. Питание лампы-вспышки осуществляется от источника (2). Для лучшей концентрации светового потока на элементе применяется рефлектор (г). Значительная часть энергии (до 50 %), поглощенной активным элементом, тратится на его нагрев, ухудшающий работу лазера. Чтобы исключить это применяют систему охлаждения (3). Луч света, испускаемый активным элементом, усиливается за счет многократного отражения от глухого зеркала (б) и выходного полупрозрачного зеркала (б) и выходит из оптического резонатора в виде узконаправленного светового луча (д) с малым углом расходимости, который с помощью оптической системы (4) можно сфокусировать в точку, линию, группу параллельных линий, окружность и т.д.

Обработка отверстий является одним из первых направлений лазерной технологии. С помощью луча лазера изготовляют отверстия диаметром от нескольких микрометров до нескольких миллиметров глубиной до 15 мм в таких трудно обрабатываемых материалах как твердые сплавы, магнитные материалы, жаропрочные и специальные сплавы, алмазы, ферриты, керамика и т. п. На лазерных установках «Квант», «Корунд», «Кристалл» и др. изготовляют отверстия в алмазных фильерах, рубиновых часовых камнях, в ферритовых пластинках памяти, в подложках микросхем, соплах, форсунках и других деталях.