- •Введение

- •Раздел 1 методологические основы организации производства

- •Сущность, функции и цели оп

- •1.2. Виды и характер производственно-хозяйственной деятельности предприятий

- •Раздел II организация процесса подготовки производства нового изделия

- •2.1 Содержание процесса подготовки производства

- •2.2 Научно-исследовательская работа

- •2.3. Понятие и содержание технической подготовки производства

- •2.4 Конструкторская подготовка производства

- •2.4.1 Этапы конструкторской подготовки

- •2.4.2 Система конструкторской документации

- •2.5 Технологическая подготовка

- •2.5.1 Сущность технологической подготовки

- •2.5.2 Система документации по организации технологической подготовки производства

- •2.5.3. Обеспечение технологичности конструкции изделия

- •2.5.4 Оценка технологичности конструкции

- •Комплексный показатель технологичности:

- •2.6 Планирование технической подготовки

- •2.7 Организационная подготовка производства

- •Раздел III организация основного производства

- •3.1 Организация производственного процесса во времени

- •3.1.1. Структура производственного цикла

- •3.1.2.Виды движения деталей в процессе их изготовления

- •3.2.Организация производственного процесса в пространстве

- •3.2.1 Элементы производственной структуры

- •3.2.2 Типы производственной структуры

- •3.2.3 Основы организации поточного производства

- •3.2.4. Особенности расчета и организации однопредметных поточных линий

- •3.2.5 Особенности организации многопредметных поточных линий

- •3.2.6 Организация автоматизированного производства

- •Качество технической продукции

- •3.3.1 Понятие и оценка качества продукции

- •3.3.2 Организационные формы и методы технического контроля качества продукции

- •Раздел IV основы технологии машино-приборостроения

- •4.1. Понятие производственного процесса и его классификация

- •4.2 Понятие техпроцесса и его структура

- •Классификация тп по применяемости.

- •4.2.1 Структура технологического процесса

- •4.2.2 Основные требования, предъявляемые к техпроцессам

- •4.3 Типы производства, их технико-экономическая характеристика

- •Раздел V технология изготовления изделий основного производства машино-приборостроения

- •5.1 Классификация основных методов изготовления деталей и заготовок

- •5.2 Технология заготовительного производства машино-приборостроения

- •5.2.1. Литейное производство

- •5.2.2. Обработка металлов давлением

- •Технология изготовления деталей машин и приборов

- •5.3.1 Обработка материалов резанием

- •5.3.2 Токарная обработка

- •5.3.3 Обработка на сверлильных станках

- •5.3.4 Фрезерная обработка

- •5.3.5 Шлифование

- •5.3.6 Технико-экономическая характеристика обработки резанием

- •Современные методы обработки

- •Электроэрозионная обработка

- •Электрохимическая обработка

- •Ультразвуковая размерная обработка (узро)

- •Лазерная обработка

- •Электронно-лучевая размерная обработка

- •Плазменная обработка материалов

- •Технология сборочного производства

- •5.4.1 Разработка технологического процесса сборки

- •5.4.2 Организационные формы сборки

- •Виды соединения при сборке

- •5.4.4 Сварочное производство

- •Сварка плавлением

- •Сварка давлением

- •5.4.5 Пайка

- •5.4.6. Склеивание

- •Запрессовка

- •Сборка резьбовых соединений

- •5.4.10. Точность сборки и методы ее обеспечения

- •Раздел VI организация технического обслуживания

- •6.1 Организация инструментального хозяйства

- •6.2 Организация ремонтного хозяйства

- •6.3 Организация складского хозяйства

- •6.4 Организация транспортного хозяйства

- •6.5 Организация энергохозяйства

- •Раздел VII организация и нормирование труда на предприятии

- •7.1 Сущность, содержание и основные задачи научной организации труда

- •7.2 Организация нормирования труда

- •7.3 Методы изучения затрат рабочего времени

- •Список литературы

Электрохимическая обработка

В основе электрохимической обработки (ЭХО) металлов и сплавов лежит принцип анодного растворения обрабатываемой заготовки в растворе электролита. Для осуществления процесса необходимо иметь два электрода, из которых один - заготовка (анод), другой -инструмент (катод), электролит между ними, а также источник питания. Совокупность двух электродов (анода, катода) и электролита между ними называется электролитической ячейкой. Разновидности ЭХО можно условно разделить на две различные группы:

1. Электрохимическая обработка в стационарном электролите или медленно перемешиваемом.

2. Электрохимическая размерная обработка в проточном электролите (ЭХРО).

К 1 группе могут быть отнесены такие операции, как очистка поверхностей металлов от окислов, ржавчины, жировых пленок и других загрязнений; заострение и затачивание режущего инструмента; электрополирование; гравирование и маркирование по металлам и др.

Отличительной особенностью операций 1 группы являются то, что:

обработка осуществляется при низких плотностях тока (не более 2 А/см );

обеспечиваются сравнительно небольшие скорости растворения (10 - 10 мм/мин);

общий объем удаляемого материала невелик;

в межэлектродном пространстве отсутствуют (или имеется лишь малое количество) нерастворенных продуктов процесса;

межэлектродное расстояние достаточно велико и может составлять сотни миллиметров.

На рис. 5.16 показана принципиальная схема электрохимической обработки в стационарном электролите для наиболее типичной операции - электролитического полирования, которая широко применяется при изготовлении различных деталей приборов (например, сильфонов, зубчатых колес, упругих элементов, полупроводниковых подложек для интегральных схем и др.). Прохождение электрического тока через электролит 3 и электроды 1 и 5 сопровождается растворением поверхности анода 5 в электролите 3 и образованием продуктов растворения 6, которые задерживаясь в углублениях шероховатой поверхности, изолируют последние от проходящего тока, сосредотачивая силовые линии 2 на незащищенных выступах поверхности анода. Выступы растворяются значительно быстрее впадин и сглаживаются. Процесс протекает при режимах: напряжение на электродах U =7-15 В, температура электролита (20-90) °С, плотность тока (2,5-100) А/дм . Из многих электролитов для полирования наиболее употребительными являются растворы на основе ортофосфорной, серной кислоты и хромового ангидрида, которые применяются при обработке черных и цветных металлов.

С целью интенсификации процесса анодного растворения в 1928г. советские инженеры В.Н.Гусев и Л.П.Рожков предложили непрерывно обновлять электролит в межэлектродном промежутке. Их работы послужили основой для развития способов группы, которые объединены общим названием электрохимическая размерная обработка в проточном электролите (ЭХРО) (см.рис. 5.17).

Эта обработка осуществляется при напряжении на электродах (535) В характеризуется:

интенсивной циркуляцией электролита в межэлектродном пространстве (скорость электролита 5-50 м/с);

малым межэлектродным зазором (0,8-0,1 мм);

большой анодной плотностью тока ( от 10 А/см до 500 А/см );

высокой скоростью растворения (съема) металла (до 10 мм/мин);

большим объемом удаляемого металла в единицу времени по сравнению с обработкой в стационарном электролите.

Изготовление изделий с использованием способов ЭХРО имеет ряд преимуществ по сравнению с другими известными видами размерной обработки:

принципиальная возможность обработки почти всех токопроводящих материалов -независимо от их химического состава и механических свойств;

производительность ЭХРО деталей сложных форм в 5-15 раз выше, чем при обработке резанием, а себестоимость операции - в 2-7 раз ниже;

электрод-инструмент не изнашивается;

обеспечивается высокое качество поверхности: шероховатость выработанной поверхности Ra=2,5-0,32 мкм, отсутствуют остаточные напряжения и упрочненный поверхностный слой после обработки. Существуют, однако, следующие недостатки использования этого процесса, которые несколько ограничивают область его применения:

высокая энергоемкость процесса (8-25 кВт-ч/кг), обусловленная переходом металла в качественно новое (ионное) состояние, на что тратится большое количество энергии;

необходимость надежной антикоррозионной защиты элементов оборудования;

в ряде случаев относительно низкая точность обработки.

Таким образом, при определении целесообразности использования ЭХРО необходимо учитывать не только преимущества, но и недостатки процесса, при этом окончательное решение о выборе метода обработки должно основываться на экономическом сравнении различных вариантов технологического процесса изготовления детали.

Рис. 5.16 Схема электролитического полирования (обработка в стационарном электролите):

1- катод, 2- силовые линии тока, 3- электролит, 4- ванна, 5- заготовка (анод), 6- продукты растворения.

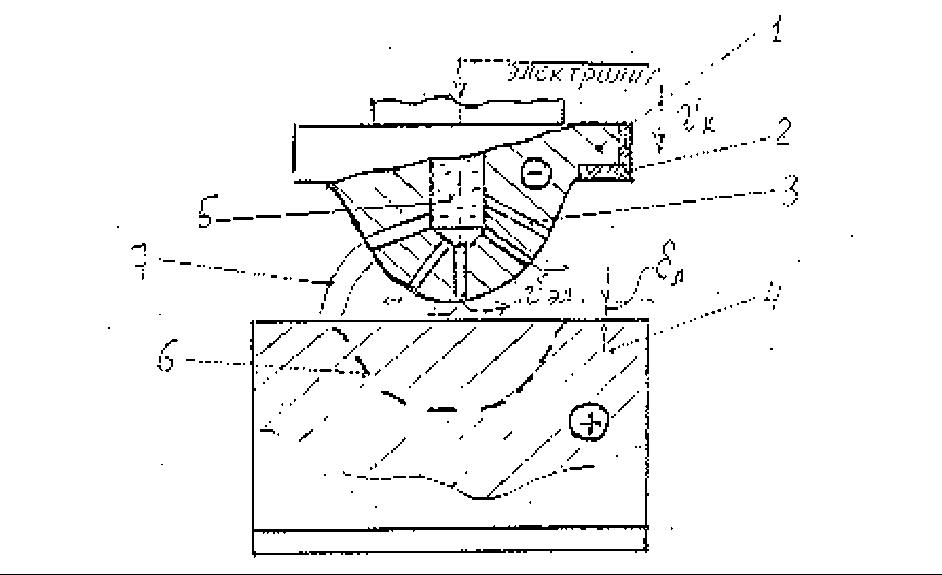

Рис. 5.17 Схема электрохимической размерной обработки:

1- инструмент-катод, 2- электроизоляционное покрытие, 3- каналы для подачи электролита, 4-заготовка, 5- электролит, 6- профиль обработанной поверхности, 7- силовые линии тока.