- •Введение

- •Раздел 1 методологические основы организации производства

- •Сущность, функции и цели оп

- •1.2. Виды и характер производственно-хозяйственной деятельности предприятий

- •Раздел II организация процесса подготовки производства нового изделия

- •2.1 Содержание процесса подготовки производства

- •2.2 Научно-исследовательская работа

- •2.3. Понятие и содержание технической подготовки производства

- •2.4 Конструкторская подготовка производства

- •2.4.1 Этапы конструкторской подготовки

- •2.4.2 Система конструкторской документации

- •2.5 Технологическая подготовка

- •2.5.1 Сущность технологической подготовки

- •2.5.2 Система документации по организации технологической подготовки производства

- •2.5.3. Обеспечение технологичности конструкции изделия

- •2.5.4 Оценка технологичности конструкции

- •Комплексный показатель технологичности:

- •2.6 Планирование технической подготовки

- •2.7 Организационная подготовка производства

- •Раздел III организация основного производства

- •3.1 Организация производственного процесса во времени

- •3.1.1. Структура производственного цикла

- •3.1.2.Виды движения деталей в процессе их изготовления

- •3.2.Организация производственного процесса в пространстве

- •3.2.1 Элементы производственной структуры

- •3.2.2 Типы производственной структуры

- •3.2.3 Основы организации поточного производства

- •3.2.4. Особенности расчета и организации однопредметных поточных линий

- •3.2.5 Особенности организации многопредметных поточных линий

- •3.2.6 Организация автоматизированного производства

- •Качество технической продукции

- •3.3.1 Понятие и оценка качества продукции

- •3.3.2 Организационные формы и методы технического контроля качества продукции

- •Раздел IV основы технологии машино-приборостроения

- •4.1. Понятие производственного процесса и его классификация

- •4.2 Понятие техпроцесса и его структура

- •Классификация тп по применяемости.

- •4.2.1 Структура технологического процесса

- •4.2.2 Основные требования, предъявляемые к техпроцессам

- •4.3 Типы производства, их технико-экономическая характеристика

- •Раздел V технология изготовления изделий основного производства машино-приборостроения

- •5.1 Классификация основных методов изготовления деталей и заготовок

- •5.2 Технология заготовительного производства машино-приборостроения

- •5.2.1. Литейное производство

- •5.2.2. Обработка металлов давлением

- •Технология изготовления деталей машин и приборов

- •5.3.1 Обработка материалов резанием

- •5.3.2 Токарная обработка

- •5.3.3 Обработка на сверлильных станках

- •5.3.4 Фрезерная обработка

- •5.3.5 Шлифование

- •5.3.6 Технико-экономическая характеристика обработки резанием

- •Современные методы обработки

- •Электроэрозионная обработка

- •Электрохимическая обработка

- •Ультразвуковая размерная обработка (узро)

- •Лазерная обработка

- •Электронно-лучевая размерная обработка

- •Плазменная обработка материалов

- •Технология сборочного производства

- •5.4.1 Разработка технологического процесса сборки

- •5.4.2 Организационные формы сборки

- •Виды соединения при сборке

- •5.4.4 Сварочное производство

- •Сварка плавлением

- •Сварка давлением

- •5.4.5 Пайка

- •5.4.6. Склеивание

- •Запрессовка

- •Сборка резьбовых соединений

- •5.4.10. Точность сборки и методы ее обеспечения

- •Раздел VI организация технического обслуживания

- •6.1 Организация инструментального хозяйства

- •6.2 Организация ремонтного хозяйства

- •6.3 Организация складского хозяйства

- •6.4 Организация транспортного хозяйства

- •6.5 Организация энергохозяйства

- •Раздел VII организация и нормирование труда на предприятии

- •7.1 Сущность, содержание и основные задачи научной организации труда

- •7.2 Организация нормирования труда

- •7.3 Методы изучения затрат рабочего времени

- •Список литературы

5.3.2 Токарная обработка

Токарная обработка является одним из самых распространенных видов обработки металлических деталей. При этом виде обработки на универсальных, револьверных и автоматических револьверных станках обрабатывают внутренние и наружные поверхности, имеющие форму тел вращения – цилиндрическую, коническую, овальную. Такими деталями могут быть валики, оси, втулки, заготовки зубчатых колес и др. Могут обрабатываться и прилегающие к ним торцевых поверхности, расположенные перпендикулярно к оси вращения. Можно также сверлить, зенкеровать центральные отверстия, нарезать резьбу.

Технологические возможности токарной обработки.

Разновидности поверхностей, получаемых токарной обработкой, показаны на рис. 5.12.

Рис.5.12 Операции токарной обработки

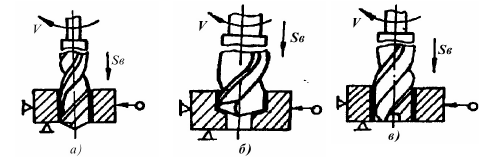

5.3.3 Обработка на сверлильных станках

Сверление также является одним из самых распространенных видов обработки. На сверлильных станках сверлят, зенкеруют и развертывают круглые отверстия, нарезают резьбу.

Сверление - получение отверстия (рис.5.13а)

Рассверливание – сверление имеющегося отверстия сверлом большего диаметра (рис.5.13б).

Зенкерование – обработка отверстия, полученного методом литья или обработки давлением(рис.5.13в).

Развертывание – окончательное доведение имеющегося отверстия до нужного класса точности и шероховатости поверхности (рис.5.13г,д).

Зенкование – обработка торцевой поверхности отверстия(рис.5.14.е).

Сверление – довольно длительная операция, поэтому при большом числе отверстий в детали часто применяют многошпиндельные станки, позволяющие обрабатывать несколько отверстий одновременно. Для повышения производительности и точности получаемых отверстий применяют специальные приспособления, называемые кондукторами.

Технологические возможности обработки на станках сверлильной группы

Рис.5.13 Операции на сверлильных станках а - сверление, б - рассверливание, в -зенкерование, г,д – развертывание, е,ж,з – зенкование, и – нарезание резьбы

5.3.4 Фрезерная обработка

Фрезерование производится на фрезерных станках с помощью режущего инструмента – фрезы. На этих станках можно получить плоские или криволинейные поверхности, не являющиеся поверхностями тел вращения. Так можно получить фасонные отверстия, сложные наружные поверхности, пазы и канавки на валах, нарезать зубья зубчатых колес. Применяемые при расчетах режима резания параметры фрезерования приведены на рис.5.14.

Технологические возможности фрезерования

Рис.5.14 Операции фрезерной обработки цилиндрическими (а); торцевыми (б); двухсторонними (в); дисковыми (г); прорезными и отрезными (д); концевыми (е); угловыми (ж); фасонными фрезами.

5.3.5 Шлифование

При шлифовании режущим инструментом является шлифовальный круг, изготавливаемый из зерен абразивного материала – кварца, корунда, карбидов, алмаза и др. Острые грани абразивных зерен являются режущими кромками.

Шлифованием обрабатываются плоские и цилиндрические поверхности. На круглошлифовальных станках могут обрабатываться как наружные, так и внутренние цилиндрические поверхности. Для получения достаточной точности и сама деталь, и шлифовальный круг должны иметь достаточно большие скорости вращения – тысячи и десятки тысяч оборотов в минуту.

Шлифование применяется для обработки твердых материалов, например, стальных деталей после закалки (для исправления дефектов типа коробления), постоянных магнитов и других.