- •Введение

- •Раздел 1 методологические основы организации производства

- •Сущность, функции и цели оп

- •1.2. Виды и характер производственно-хозяйственной деятельности предприятий

- •Раздел II организация процесса подготовки производства нового изделия

- •2.1 Содержание процесса подготовки производства

- •2.2 Научно-исследовательская работа

- •2.3. Понятие и содержание технической подготовки производства

- •2.4 Конструкторская подготовка производства

- •2.4.1 Этапы конструкторской подготовки

- •2.4.2 Система конструкторской документации

- •2.5 Технологическая подготовка

- •2.5.1 Сущность технологической подготовки

- •2.5.2 Система документации по организации технологической подготовки производства

- •2.5.3. Обеспечение технологичности конструкции изделия

- •2.5.4 Оценка технологичности конструкции

- •Комплексный показатель технологичности:

- •2.6 Планирование технической подготовки

- •2.7 Организационная подготовка производства

- •Раздел III организация основного производства

- •3.1 Организация производственного процесса во времени

- •3.1.1. Структура производственного цикла

- •3.1.2.Виды движения деталей в процессе их изготовления

- •3.2.Организация производственного процесса в пространстве

- •3.2.1 Элементы производственной структуры

- •3.2.2 Типы производственной структуры

- •3.2.3 Основы организации поточного производства

- •3.2.4. Особенности расчета и организации однопредметных поточных линий

- •3.2.5 Особенности организации многопредметных поточных линий

- •3.2.6 Организация автоматизированного производства

- •Качество технической продукции

- •3.3.1 Понятие и оценка качества продукции

- •3.3.2 Организационные формы и методы технического контроля качества продукции

- •Раздел IV основы технологии машино-приборостроения

- •4.1. Понятие производственного процесса и его классификация

- •4.2 Понятие техпроцесса и его структура

- •Классификация тп по применяемости.

- •4.2.1 Структура технологического процесса

- •4.2.2 Основные требования, предъявляемые к техпроцессам

- •4.3 Типы производства, их технико-экономическая характеристика

- •Раздел V технология изготовления изделий основного производства машино-приборостроения

- •5.1 Классификация основных методов изготовления деталей и заготовок

- •5.2 Технология заготовительного производства машино-приборостроения

- •5.2.1. Литейное производство

- •5.2.2. Обработка металлов давлением

- •Технология изготовления деталей машин и приборов

- •5.3.1 Обработка материалов резанием

- •5.3.2 Токарная обработка

- •5.3.3 Обработка на сверлильных станках

- •5.3.4 Фрезерная обработка

- •5.3.5 Шлифование

- •5.3.6 Технико-экономическая характеристика обработки резанием

- •Современные методы обработки

- •Электроэрозионная обработка

- •Электрохимическая обработка

- •Ультразвуковая размерная обработка (узро)

- •Лазерная обработка

- •Электронно-лучевая размерная обработка

- •Плазменная обработка материалов

- •Технология сборочного производства

- •5.4.1 Разработка технологического процесса сборки

- •5.4.2 Организационные формы сборки

- •Виды соединения при сборке

- •5.4.4 Сварочное производство

- •Сварка плавлением

- •Сварка давлением

- •5.4.5 Пайка

- •5.4.6. Склеивание

- •Запрессовка

- •Сборка резьбовых соединений

- •5.4.10. Точность сборки и методы ее обеспечения

- •Раздел VI организация технического обслуживания

- •6.1 Организация инструментального хозяйства

- •6.2 Организация ремонтного хозяйства

- •6.3 Организация складского хозяйства

- •6.4 Организация транспортного хозяйства

- •6.5 Организация энергохозяйства

- •Раздел VII организация и нормирование труда на предприятии

- •7.1 Сущность, содержание и основные задачи научной организации труда

- •7.2 Организация нормирования труда

- •7.3 Методы изучения затрат рабочего времени

- •Список литературы

Технология изготовления деталей машин и приборов

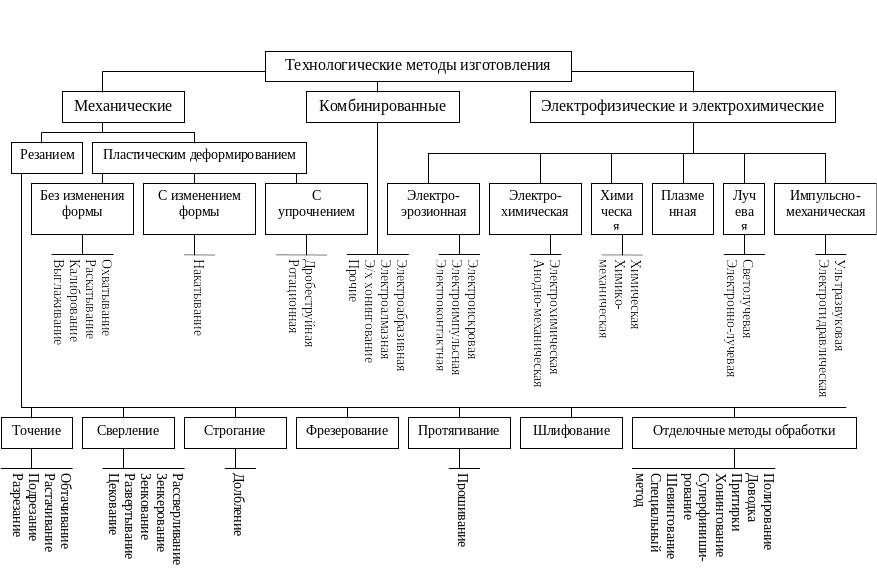

Обрабатывающее производство охватывает широкий спектр возможных способов получения и обработки деталей. Выбор того или иного метода зависит от конструкции получаемой детали, свойств материала, программы выпуска, требований к точности, возможностей предприятия и др. На схеме изображена классификация технологических методов изготовления деталей (рис.5.10)

Рис.5.10 Классификация технологических методов изготовления деталей

Как видно из рис. 5.10 детали можно изготовить различными методами, например механической обработкой на металлорежущих станках. Этот классический вид обработки широко распространен на предприятия машиностроения и приборостроения. Внешняя поверхность вращения обрабатывается обточкой на токарных и револьверных станах, токарно-револьверных автоматах, шлифовальных станках, суперфинишированием. Внутренние поверхности вращения – сверлением, расточкой, на токарных станках, зенкерованием, развертыванием на токарных и сверлильных станках, протягиванием, шлифованием. Торцевые поверхности – на токарных, фрезерных, шлифовальных станках. Плоские поверхности - строганием, фрезерованием, шлифованием, притиркой. Сложные поверхности криволинейные на копировально-фрезерном станке, на агрегатном, с программным управлением. Прочие поверхности получаются специальным инструментом, обеспечивающим надлежащую поверхность.

5.3.1 Обработка материалов резанием

Резанием называется технологический способ обработки, основанный на удалении обрабатываемого материала в виде стружки. Резание подразделяется на лезвийную и абразивную обработки. При лезвийной обработке инструмент имеет детерминированную режущую часть, а при абразивной обработке режущая часть инструмента формируется стохастически.

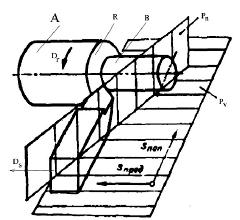

Рис. 5.11 Элементы движения в процессе резания: Dr – главное движение, Ds - движение подачи, Sпрод, Sпоп - продольная и поперечная подачи

Основных движений, осуществляющих процесс резания всего два: главное движение (ГД) и движение подачи. ГД служит для осуществления самого процесса стружкообразования, т.е. для деформирования поверхностного слоя материала заготовки, а движение подачи - для осуществления последовательного удаления припуска по всей обрабатываемой поверхности (рис.5.11).

Режимом резания является совокупность значений скорости резания V, подачи S, и глубины резания t.

Скорость резания V - путь перемещения точки режущего лезвия относительно поверхности резания в единицу времени, т.е. V= nDn / 1000

(м/мин), где D - диаметр обрабатывавмой поверхности, мм; n - число обороточении заготовки в минуту.

Подача S - отношение расстояния, пройденного рассматриваемой точкой режущей кромки или заготовки вдоль траектории этой точки в движении подачи к соответствующему числу циклов или определённых долей цикла другого движения резания. Для токарной обработки S измеряется в мм/об; для строгания в мм/дв.ход; для фрезерования в мм/зуб. При точении бывают продольное (вдоль линии центра станков), поперечное (перпендикулярно линии центров) и наклонное движения подачи.

Глубина резания t - расстояние между обрабатываемой и обработанной поверхностями, в направлении, перпендикулярном к последней. При наружном обтачивании t = (D - d)/2, где D и d - диаметры обрабатываемой и обработанной поверхностей.

Технологические операции обработки деталей резанием по точности и чистоте делятся на предварительные и финишные.

Операции предварительной обработки обусловлены невысокой точностью формы и размеров заготовок, поставляемых в цеха механической обработки. К предварительным операциям относятся токарная обработка, сверление, фрезерование, строгание, протяжка и шлифование.

К финишным относятся операции, завершающие техпроцесс механической обработки деталей. Финишные операции – это специальные, сравнительно дорогостоящие виды обработки, обеспечивающие высокие параметры обрабатываемых деталей, большую точность размеров и высокую чистоту поверхности. Это тонкое шлифование, притирка, полирование и др.

Рассмотрим наиболее распространенные предварительные операции.