- •Введение

- •Раздел 1 методологические основы организации производства

- •Сущность, функции и цели оп

- •1.2. Виды и характер производственно-хозяйственной деятельности предприятий

- •Раздел II организация процесса подготовки производства нового изделия

- •2.1 Содержание процесса подготовки производства

- •2.2 Научно-исследовательская работа

- •2.3. Понятие и содержание технической подготовки производства

- •2.4 Конструкторская подготовка производства

- •2.4.1 Этапы конструкторской подготовки

- •2.4.2 Система конструкторской документации

- •2.5 Технологическая подготовка

- •2.5.1 Сущность технологической подготовки

- •2.5.2 Система документации по организации технологической подготовки производства

- •2.5.3. Обеспечение технологичности конструкции изделия

- •2.5.4 Оценка технологичности конструкции

- •Комплексный показатель технологичности:

- •2.6 Планирование технической подготовки

- •2.7 Организационная подготовка производства

- •Раздел III организация основного производства

- •3.1 Организация производственного процесса во времени

- •3.1.1. Структура производственного цикла

- •3.1.2.Виды движения деталей в процессе их изготовления

- •3.2.Организация производственного процесса в пространстве

- •3.2.1 Элементы производственной структуры

- •3.2.2 Типы производственной структуры

- •3.2.3 Основы организации поточного производства

- •3.2.4. Особенности расчета и организации однопредметных поточных линий

- •3.2.5 Особенности организации многопредметных поточных линий

- •3.2.6 Организация автоматизированного производства

- •Качество технической продукции

- •3.3.1 Понятие и оценка качества продукции

- •3.3.2 Организационные формы и методы технического контроля качества продукции

- •Раздел IV основы технологии машино-приборостроения

- •4.1. Понятие производственного процесса и его классификация

- •4.2 Понятие техпроцесса и его структура

- •Классификация тп по применяемости.

- •4.2.1 Структура технологического процесса

- •4.2.2 Основные требования, предъявляемые к техпроцессам

- •4.3 Типы производства, их технико-экономическая характеристика

- •Раздел V технология изготовления изделий основного производства машино-приборостроения

- •5.1 Классификация основных методов изготовления деталей и заготовок

- •5.2 Технология заготовительного производства машино-приборостроения

- •5.2.1. Литейное производство

- •5.2.2. Обработка металлов давлением

- •Технология изготовления деталей машин и приборов

- •5.3.1 Обработка материалов резанием

- •5.3.2 Токарная обработка

- •5.3.3 Обработка на сверлильных станках

- •5.3.4 Фрезерная обработка

- •5.3.5 Шлифование

- •5.3.6 Технико-экономическая характеристика обработки резанием

- •Современные методы обработки

- •Электроэрозионная обработка

- •Электрохимическая обработка

- •Ультразвуковая размерная обработка (узро)

- •Лазерная обработка

- •Электронно-лучевая размерная обработка

- •Плазменная обработка материалов

- •Технология сборочного производства

- •5.4.1 Разработка технологического процесса сборки

- •5.4.2 Организационные формы сборки

- •Виды соединения при сборке

- •5.4.4 Сварочное производство

- •Сварка плавлением

- •Сварка давлением

- •5.4.5 Пайка

- •5.4.6. Склеивание

- •Запрессовка

- •Сборка резьбовых соединений

- •5.4.10. Точность сборки и методы ее обеспечения

- •Раздел VI организация технического обслуживания

- •6.1 Организация инструментального хозяйства

- •6.2 Организация ремонтного хозяйства

- •6.3 Организация складского хозяйства

- •6.4 Организация транспортного хозяйства

- •6.5 Организация энергохозяйства

- •Раздел VII организация и нормирование труда на предприятии

- •7.1 Сущность, содержание и основные задачи научной организации труда

- •7.2 Организация нормирования труда

- •7.3 Методы изучения затрат рабочего времени

- •Список литературы

5.2.2. Обработка металлов давлением

Сущность обработки давлением

Обработка металлов давлением использует способность металлов, не разрушаясь подвергаться пластическим деформациям при воздействии на заготовку внешних сил. Все процессы ОМД по назначению подразделяют на два вида:

1. Получение заготовок постоянного сечения по длине (прутки, проволоки, ленты, листы и др.), применяемых для дальнейшего изготовления деталей обработкой резанием или другими способами – это методы прокатки, прессования и волочения (рис.5.6).

Для получения заготовок, имеющих приближенно формы и размеры готовых деталей и требующих обработки резанием лишь для придания им требуемой точности размеров и качества поверхности, это методы ковки и штамповки.

Прокатка – заключается в обжатии заготовки вращающимися валками (рис. 5.6а), что приводит к изменению формы и размеров поперечного сечения заготовки 2. Валки 1 бывают гладкие (для прокатки лент, полос, листов) и калиброванные, имеющие на рабочей поверхности вырезы в соответствии с требуемым профилем изделия ( для получения прутков, труб и т.д.

Волочение – заключается в протягивании заготовки 2 через сужающееся отверстие в специальном инструменте 1, называемом волоком, вставляемом в волочильную доску 3 (рис. 5.6б). Конфигурация отверстия определяет форму получаемого профиля. Этим способом получают проволоку, прутки небольшого диаметра и др.

Прессование – заключается в продавливании заготовки, находящейся в замкнутой форме, через отверстие матрицы, форма и размеры сечения выдавленной части заготовки соответствуют форме и размерам отверстия матрицы. Прессование изготавливают прутки, трубы и др. профили. Прессование используют, когда ввиду низкой пластичности материала невозможна обработка другими методами. Точность прессованных профилей выше, чем прокатанных. Есть и недостаток – большие отходы металла.

Горячая объёмная штамповка – это формообразование изделий из нагретого до 1000-1200C металла в фасонных полостях штампов, сдавливаемых со значительным усилием (ударом). Нагрев заготовок снижает сопротивление металла деформированию, обеспечивает хорошее заполнение сложной формы. Однако точность заготовок и качество их поверхностей невысоки, что требует в дальнейшем значительного объёма механической обработки.

Процесс характеризуется высокой производительностью, широко применяется в машиностроении.

Технологическая подготовка горячештамповочного производства состоит в проектировании чертежа поковки, проектировании технологического процесса штамповки, в проектировании и изготовлении штампов.

Технологический процесс горячей штамповки состоит из следующих операций.

1.Нагрев заготовок, является ответственной операцией, определяющей качество, производительность и стоимость продукции. Нагрев должен быть равномерный, по всему объёму.

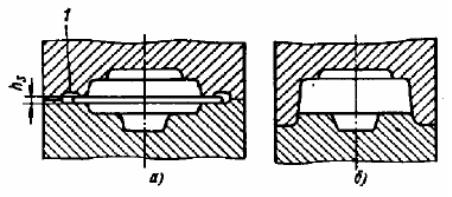

2.Штамповка. Нагретая заготовка извлекается из печи и как можно быстрее перемещается в штамп. Включается рабочий ход молота (пресса) и за 1-2 удара штампуется деталь. Но за 1-2 удара можно отштамповать простые изделия с небольшим перепадом размеров. Для сложных изделий применяют многоручьевые штампы, в которых внутренние полости (ручьи) постепенно усложняются. Штамп может иметь до 3-5 ручьёв. Часто заготовка, пройдя 1-2 ручья, остывает; необходимо её снова нагреть и продолжить штамповку. При штамповке используют два вида штампов (рис. 5.7). Штамповка в открытых штампах (рис. 5.7, а) менее требовательна к точности массы заготовки, так как излишки металла выдавливаются в специальную полость, образуя заусенец 1. При штамповке в закрытых штампах (рис. 5.7, б) заусенец не образуется, но здесь масса заготовки должна очень точно соответствовать массе штамповки.

3.Обрезка заусенцев (облоя) и пробивка перемычек выполняется в специальных обрезных штампах на кривошипных прессах на отдельном рабочем месте. У мелких штамповок эту операцию можно проводить и в холодном состоянии, а крупные – надо либо сразу за операцией штамповки, либо потом нагревать ещё раз.

Рис. 5.7. Схема штамповки в открытых (а) и закрытых (б) штампах

4. Правка применяется для сложных заготовок, искривляющихся в процесс штамповки и охлаждения. Выполняют в чистовых (последних) ручьях штампов в холодном или нагретом (до 400-500°С) состоянии.

5. Отжиг штамповок применяется для снятия внутренних напряжений возникающих в изделиях сложной конфигурации.

6. Очистка от окалины производится механическим (дробеструйная обработка) и химическим (травление) путём.

7. Калибровка (холодное обжатие) применяется для некрупных штамповок сложной формы, многие поверхности которых не будут в дальнейшем обрабатываться.

Листовая штамповка. В качестве исходной заготовки при листовой штамповке используют лист, полосу или ленту толщиной не более 10-15 мм (чаще 0,5-1,5 мм). Для изделий, получаемых листовой штамповкой, характерно, что их толщина незначительно отличается от толщины заготовки.

Материал заготовки должен обладать высокой пластичностью. Это такие материалы как низкоуглеродистые стали, медь, латунь, алюминий, титан, а так же кожа, целлулоид, фетр и т.п.

Все операции листовой штамповки делятся на разделительные и формоизменяющие.

К разделительным относятся:

Отрезка – отделение заготовки по незамкнутому контуру;

Вырубка и пробивка – отделение заготовки по замкнутому контуру и образование отверстий производится в вырубных штампах (рис. 5.8): матрица 4 формирует наружный контур, пуансон 1 – внутренний. Способ позволяет получать готовые детали сложного контура 5 с фасонными отверстиями обычно не требующие дальнейшей обработки. Лист 3 придерживается от деформаций прижимом 2.

Рис.5.8 Разделительные операции

К формоизменяющим операциям относятся:

Гибка – придание заготовке объёмной формы путем проталкивания заготовки через отверстие матрицы, деформируя её соответствующим образом (рис.5.9а).

Вытяжка – процесс получения полой детали из плоской заготовки. Применяется для получения тонкостенных цилиндров, стаканов, крышек (рис.5.9б).

Отбортовка – образование борта (горловины) вокруг пробитого ранее отверстия в заготовке (рис. 5.9,в).

а б в

Рис.5.9 Формоизменяющие операции