- •Введение

- •Раздел 1 методологические основы организации производства

- •Сущность, функции и цели оп

- •1.2. Виды и характер производственно-хозяйственной деятельности предприятий

- •Раздел II организация процесса подготовки производства нового изделия

- •2.1 Содержание процесса подготовки производства

- •2.2 Научно-исследовательская работа

- •2.3. Понятие и содержание технической подготовки производства

- •2.4 Конструкторская подготовка производства

- •2.4.1 Этапы конструкторской подготовки

- •2.4.2 Система конструкторской документации

- •2.5 Технологическая подготовка

- •2.5.1 Сущность технологической подготовки

- •2.5.2 Система документации по организации технологической подготовки производства

- •2.5.3. Обеспечение технологичности конструкции изделия

- •2.5.4 Оценка технологичности конструкции

- •Комплексный показатель технологичности:

- •2.6 Планирование технической подготовки

- •2.7 Организационная подготовка производства

- •Раздел III организация основного производства

- •3.1 Организация производственного процесса во времени

- •3.1.1. Структура производственного цикла

- •3.1.2.Виды движения деталей в процессе их изготовления

- •3.2.Организация производственного процесса в пространстве

- •3.2.1 Элементы производственной структуры

- •3.2.2 Типы производственной структуры

- •3.2.3 Основы организации поточного производства

- •3.2.4. Особенности расчета и организации однопредметных поточных линий

- •3.2.5 Особенности организации многопредметных поточных линий

- •3.2.6 Организация автоматизированного производства

- •Качество технической продукции

- •3.3.1 Понятие и оценка качества продукции

- •3.3.2 Организационные формы и методы технического контроля качества продукции

- •Раздел IV основы технологии машино-приборостроения

- •4.1. Понятие производственного процесса и его классификация

- •4.2 Понятие техпроцесса и его структура

- •Классификация тп по применяемости.

- •4.2.1 Структура технологического процесса

- •4.2.2 Основные требования, предъявляемые к техпроцессам

- •4.3 Типы производства, их технико-экономическая характеристика

- •Раздел V технология изготовления изделий основного производства машино-приборостроения

- •5.1 Классификация основных методов изготовления деталей и заготовок

- •5.2 Технология заготовительного производства машино-приборостроения

- •5.2.1. Литейное производство

- •5.2.2. Обработка металлов давлением

- •Технология изготовления деталей машин и приборов

- •5.3.1 Обработка материалов резанием

- •5.3.2 Токарная обработка

- •5.3.3 Обработка на сверлильных станках

- •5.3.4 Фрезерная обработка

- •5.3.5 Шлифование

- •5.3.6 Технико-экономическая характеристика обработки резанием

- •Современные методы обработки

- •Электроэрозионная обработка

- •Электрохимическая обработка

- •Ультразвуковая размерная обработка (узро)

- •Лазерная обработка

- •Электронно-лучевая размерная обработка

- •Плазменная обработка материалов

- •Технология сборочного производства

- •5.4.1 Разработка технологического процесса сборки

- •5.4.2 Организационные формы сборки

- •Виды соединения при сборке

- •5.4.4 Сварочное производство

- •Сварка плавлением

- •Сварка давлением

- •5.4.5 Пайка

- •5.4.6. Склеивание

- •Запрессовка

- •Сборка резьбовых соединений

- •5.4.10. Точность сборки и методы ее обеспечения

- •Раздел VI организация технического обслуживания

- •6.1 Организация инструментального хозяйства

- •6.2 Организация ремонтного хозяйства

- •6.3 Организация складского хозяйства

- •6.4 Организация транспортного хозяйства

- •6.5 Организация энергохозяйства

- •Раздел VII организация и нормирование труда на предприятии

- •7.1 Сущность, содержание и основные задачи научной организации труда

- •7.2 Организация нормирования труда

- •7.3 Методы изучения затрат рабочего времени

- •Список литературы

Раздел V технология изготовления изделий основного производства машино-приборостроения

5.1 Классификация основных методов изготовления деталей и заготовок

Использование того или иного вида обработки при изготовлении металлических деталей определяется назначением детали, ее конструкцией, применяемым материалом и другими факторами. Дополнительными факторами являются наличие соответствующего сортамента материала и оборудования на предприятии, а также традиции предприятия и пожелания заказчика.

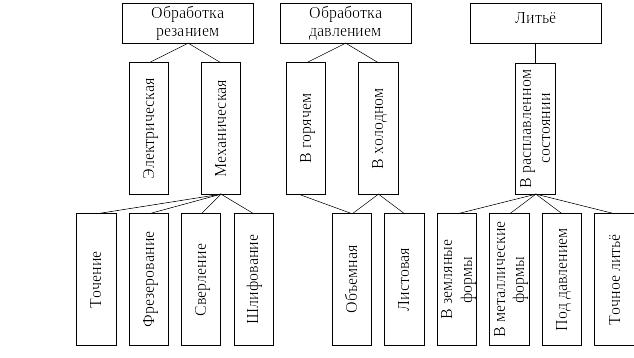

Классификация основных методов металлообработки, используемых при изготовлении деталей, представлена на рис.5.1. Эта классификация делит методы по типу процесса формообразования.

При изготовлении металлических конструкцией приведенные методы изготовления могут комбинироваться как между собой, так и с различными способами соединения деталей (сваркой, пайкой). Эти же методы с соответствующими изменениями могут применяться и при обработке неметаллических материалов.

Рис. 5.1 Классификация методов изготовления изделий машино-приборостроения

5.2 Технология заготовительного производства машино-приборостроения

Получение заготовок осуществляются различными способами. Самыми распространенными являются методы обработки давлением, а также изготовление отливок методом литья.

При выборе способа получения заготовок принимаются во внимание ряд факторов: себестоимость, точность изделия, программа выпуска, возможности производства и т.д. Но одними из главных факторов, определяющий способ получения заготовки являются свойства материала получаемого изделия. Поэтому технология заготовительного производства тесно связана с предметом материаловедения. Знания о свойствах материалов, их изменение различными методами (термообработка, химико-термическая обработка и др.) позволяют технологам выбрать наиболее рациональный технологический процесс изготовления изделий заготовительного и обрабатывающего производства.

5.2.1. Литейное производство

Значительное число заготовок для деталей машиностроения и приборостроения получают методом литья. Наибольшее распространение получили заготовки из цветных металлов и сплавов, что объясняется их хорошими литейными свойствами и малым удельным весом. Находят широкое применение следующие виды литья: в металлические формы (кокили), под давлением и точное литье по выплавляемым моделям. Наряду с этими прогрессивными методами иногда и применяется литье в землю.

Выбор метода литья зависит от материала, требуемой точности, конфигурации и количества изготовляемых деталей. Окончательная конструкция детали также может быть выбрана после выбора определенного метода литья, так как каждый из них выдвигает особые требования к конструктивным формам детали.

Требования к материалу: хорошая жидкотекучесть, малая усадка.

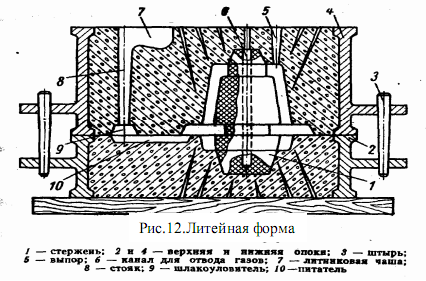

Литье в землю

Литье в землю применяется при единичном и мелкосерийном производстве. Литейная форма собирается из двух опок, из которых вынимается деревянная модель детали, оставляя полое место для заполнения расплавленного металла через литниковую систему. Опокой называется специальная чугунная коробка с песчано-земляной смесью и затрамбованной в нее моделью детали (рис.5.2).

Изготовление литейной формы с помощью машинной формовки значительно уменьшает трудоемкость процесса, увеличивает производительность и позволяет получать более точные отливки.

Литье в землю применяют для получения относительно больших отливок из тугоплавких сплавов или небольших партий деталей сложной конфигурации.

Основные операции:

1. Формовка опок

Сборка литейной формы

Заливка

Выбивка отливок

Отделение литников, выпоров, зачистка неровностей

Термообработка

Контроль

Достоинства:

1. малые первоначальные затраты;

2. возможность получения отливок из любого материала;

Недостатки:

1. Требуется большая производственная площадь;

2. малая производительность;

3. плохое качество поверхности и низкая точность;

4. повышенная запыленность

5. низкий коэффициент использования заготовки

Рис.5.2 Литье в землю

1.Стержень

2,4. Верхние и нижние опоки

3. Штырь

5. Выпор

6. Канал для отвода газов

7. Литниковая чаша

8. Стояк

9. Шлакоуловитель

10. Питатель

Литье в кокиль

При литье в кокиль, это значит литье в металлические формы, отсутствует очень трудоемкая операция формовки. Литье в кокиль более производительно. Заготовки получают средних размеров. Для литейной формы обычно служит чугун. Литье в кокиль является наиболее производительным процессом. Кроме того, резко сокращается количество отходов. Точность размеров отливки достигает 10-12 квалитета, а шероховатость поверхности – 5 класс чистоты (рис.5.3).

В результате более быстрого остывания формы с заготовкой, улучшается структура залитого металла, и с этим повышается механическая прочность.

Но кокильная форма дорого стоит, и затрудняется получение заготовок сложной формы.

Основные операции: 1. Подготовка кокиля

2. Заливка при определенной температуре кокиля.

3. Разборка кокиля

4. Отрезка литников заготовки

5. Термообработка

6. Контроль

1 –

стол

кокиля;

–

стол

кокиля;

2 – правая неподвижная часть кокиля;

3 – стержень центральный;

4 – левая подвижная часть кокиля;

5 – верхняя плита;

6 – система охлаждения;

7 – механизм отвода частей кокиля.

Рис.5.3 Литье в кокиль

Литье под давлением

Литье под давлением является одним из наиболее прогрессивных методов получения тонкостенных малогабаритных заготовок (рис.5.4).

Достоинства: 1. высокая производительность

2. высокий класс точности и чистоты поверхности

3. возможность получения тонкостенных отливок

4. повышенные механические свойства заготовок;

5. высокий коэффициент использования заготовок

6. малый процент отходов

7. высокий срок службы литейных форм.

Недостатки: 1. высокая стоимость оснастки, что позволяет применять литейные машины только в массовом производстве;

2. максимальная толщина стенок невелика

3. невозможность получения глубоких тонкостенных деталей

1 – рабочий поршень, верх.;

2 – литейный цилиндр;

3 – неподвижная часть литейной формы;

4

–

подвижная;

4

–

подвижная;

5 – выталкиватели;

6 – нижний поршень цилиндра;

7 – дозатор;

8 – основание;

9 – рассекатель.

Рис.5.4 Литье под давлением

Литье в оболочковые формы

применяется в серийном и массовом производстве для получения отливок из черных и цветных металлов и сплавов (массой до 150 кг). Отливки имеют простую конфигурацию без внутренних полостей (плиты, рычаги, кронштейны). Формовочная смесь для оболочек состоит из мелкозернистого кварцевого песка и термореактивной смолы - пульвербакелита. Пульвербакелит пластифицируется (становится почти жидким) при 70-80°С, а при температуре 120°С расплавляется и через несколько секунд полимеризуется и затвердевает, образуя прочное соединение с кварцевым песком. В пластичном состоянии смола воспринимает точный отпечаток формы модели. Процесс изготовления оболочковых форм выполняется на специальных полуавтоматах (рис. 5.5). Подмодельную плиту 4 с одной половинкой модели устанавливают на бак 1, в котором находится смола 3 (рис. 5.5,а). Плита 4 нагревается до температуры 900С нагревательным элементом 5. Затем бак быстро опрокидывается на цапфах 2, смола оплавляется на горячей поверхности модели (рис. 5.5,б). Далее бак возвращается в исходное положение, лишняя смола осыпается, включается нагреватель и смола полимеризуется до образования прочной оболочки на модели (рис.5.5,в). Остаётся только снять полуформу. Аналогично образуется вторая половинка формы. Затем обе половины формы склеиваются или скрепляются с точной фиксацией, заливаются металлом. После остывания металла хрупкая оболочка легко разрушается, освобождая отливку. Крупные формы иногда ставят в чугунную опоку и засыпают дробью, чтобы форму не разорвало металлом.

Достоинства метода: 1) высокая производительность; 2) повышенная точность отливок (10-12 квалитет); 3) удовлетворительное качество поверхности (Rz - 100-200 мкм); 4) небольшие припуски на обработку (0,3-1,2 мм); 5) сокращенный расход формовочной смеси (в 10-30 раз); 6) уменьшенная потребность в площадях (в 5 раз).

Недостатки: 1) стоимость 1 кг литья выше, чем в землю на 30-40% (дорогая смола); 2) ограниченность формы и массы отливок: 3) токсическое действие бакелитовой смолы.

Рис. 5.5 Схема изготовление оболочковой формы.

1.Бак

2.Цапфах

3.формовочная смесь

4.Подмодельная плита

5.Нагревательный элемент

Центробежное литье

Центробежным методом литья называется такой метод, при котором затвердевание металла происходит во вращающейся литейной форме. Вследствие того, что металла под действием центробежных сил значительно уплотняется, повышаются механические свойства отливки.

Этим способом можно получать тонкостенные отливки, обладающие низкой жидкотекучестью, центробежное литье позволяет получить отливки с высокой точностью.

Недостатком является относительно высокая трудоемкость процесса.