- •1 Общие сведения

- •2 Историческая справка

- •3 Руководители компании

- •4 Специализация

- •5 Технологии

- •5.1 Горнорудное производство

- •Огнеупорное производство

- •5.3 Коксохимическое производство

- •5.4 Доменное производство

- •5.5 Сталеплавильное производство

- •Мартеновский цех

- •5.7 Цех обжига извести

- •5.8 Прокатное производство

- •6 Производства

- •6.1 Горнорудное производство

- •6.2 Огнеупорное производство

- •6.3 Коксохимическое производство

- •6.4 Доменное производство

- •6.5 Конвертерный цех

- •6.6 Мартеновский цех

- •6.7 Цех прокатки широкополочных балок

- •6.8 Обжимной цех

- •6.9 Рельсобалочный цех

- •6.10 Крупносортный цех

- •6.11 Колёсобандажный цех

- •6.12 Бандажный стан

- •6.13 Шаропрокатный цех

- •6.14 Кислородно-компрессорное производство

- •7 Переработка техногенных образований

- •8 Экологическая политика оао "нтмк"

- •9 Модернизация, обновление оборудования

- •10 Список использованной литературы.

5.3 Коксохимическое производство

Коксование угля сочетается с глубокой переработкой коксохимического сырья. На производстве имеется единственная в России установка по получению чистых веществ пиридинового и хинолинового рядов, а также отделение по производству инденкумароновых смол. Впервые в стране освоено производство крупнокристаллического сульфата аммония бессатураторным методом.

5.4 Доменное производство

Доменные печи НТМК специализированы на выплавке двух видов чугуна: передельного и природно-легированного ванадиевого чугуна. Отработана уникальная технология выплавки чугуна в печах большого объема с низким содержанием кремния (0,15 %), титана (до 0,20%) и высоким содержанием ванадия (до 0,55% ), что позволяет получать ванадиевый шлак высокого качества в конвертерном цехе.

Новые технологии

Разработана и внедрена технология использования стального конвертерного шлака, с целью утилизации железа, свободного оксида кальция, оксида магния и оксида марганца без ухудшения технико-экономических показателей работы доменных печей и увеличением содержания ванадия в чугуне.

Применение неформованных огнеупоров. На литейных дворах доменных печей комбината впервые в России внедрен комплекс мероприятий по использованию вместо пекосодержащих экологически вредных материалов менее опасных и более стойких неформованных огнеупоров.

Футеровка главных желобов на всех доменных печах выполнена совместно с ОАО "Динур" разработанными наливными бетонами. Расход массы составляет менее 250грамм на тонну пропущенного чугуна. Через первый главный желоб пропущено более двух с половиной миллионов тонн чугуна, при шести промежуточных ремонтах методом подливки изношенных участков футеровки.

Использование наливных футеровок для главных желобов позволило уменьшить:

количество ремонтов желобов;

расход огнеупорных масс;

удельные затраты по огнеупорным материалам на тонну чугуна.

Совместно с ОАО "Динур" разработана технология и внедрены леточные массы кремнеземистого состава, что позволило заменить углеродсодержащие массы и улучшить условия труда.

Футеровка футляров чугунных леток выполняется с использованием наливного бетона. Новая технология позволила заменить технологию ручного трамбования брикетов из канцерогенносодержащих углеродистых материалов и повысить стойкость в сотни раз.

5.5 Сталеплавильное производство

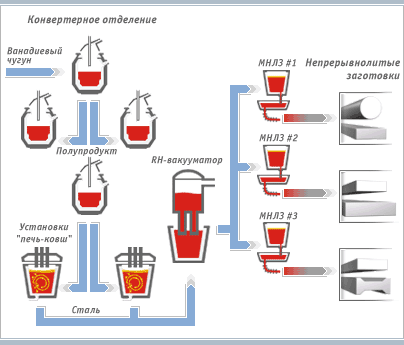

Конвертерный цех - конвертерное отделение

Переработка ванадиевого чугуна в конвертерном цехе осуществляется по двухстадийной схеме ("дуплекс-процесс") с получением стали, микролегированной ванадием, и товарного ванадиевого шлака с содержанием 16-28% V2O5.

На первой стадии процесса проводится деванадация с получением ванадиевого шлака и углеродистого полупродукта с содержанием 3,0% С, 0,03% V и минимальным остаточным содержанием примесей (кремния, марганца, титана, фосфора и серы ).

Технология переработки ванадиевого чугуна характеризуется низкими температурами процесса, что достигается путем присадки в конвертер охладителя (прокатная окалина). Степень перехода ванадия из чугуна в шлак превышает 85%. На второй стадии, в другом конвертере, проводится продувка углеродистого полупродукта на сталь малошлаковым процессом с использованием до 8-10 % чистого от примесей оборотного металлолома.

В результате двухстадийной технологии переработки чугуна в конвертерном цехе выплавляется первородная сталь без внесения каких-либо нежелательных примесей из металлолома. При переработке обычного передельного чугуна конвертерная сталь выплавляется традиционным LD- процессом.

Новые технологии

Технология нанесения шлакового гарнисажа на футеровку конвертера позволяет повысить стойкость футеровки конвертеров.

В конвертерном производстве комбината разработана и внедрена технология нанесения гарнисажа шлаком, сформированным в процессе плавки, на футеровку конвертера после слива стали путем раздува шлака азотом.

Использование данной технологии позволило повысить стойкость футеровки конвертеров в 2001 году, в сравнении с 2000 годом, на 50%.

Применение огнеупоров. Разработана схема футеровки стальковшей, позволяющая в условиях комбината с малой толщиной футеровки снизить тепловые потери через нее при использовании периклазоуглеродистых огнеупоров.

Внедрены ремонтные массы для восстановления локальных повреждений футеровки с использованием специального стенда поворота ковша.

Разработана конструкция стыковочной воронки погружного стакана с дозатором. Новое решение обеспечивает плотную стыковку стаканов и позволяет оперативно ликвидировать подтеки металла в случае их появления

Конвертерный цех - Отделение внепечной обработки

Обработка стали на установках "печь-ковш" позволяет:

|

обеспечить однородность химического состава и температуры стали в ковше; |

|

обеспечить серийную разливку металла на МНЛЗ; |

|

снизить расход ферросплавов. |

Вакуумирование. Флокеночувствительные стали (рельсовая, колёсобандажная, трубные и др.) для снижения содержания водорода, азота и кислорода, обеспечения чистоты стали по неметаллическим включениям подвергаются вакуумированию на RH-вакууматоре. Предусмотрена продувка аргоном в сталеразливочном ковше и модифицирование порошковой проволокой после вакуумирования. Содержание газов в стали после обработки [Н] - менее 1,5 ppm, активный [О] - 8,0 - 8,5 ppm.

Новые технологии

Модифицирование и микролегирование стали промежуточными продуктами ванадиевого передела методом прямого восстановления ванадия, что позволяет получить металлопрокат из рядовых марок стали, с высокими механическими и эксплуатационными свойствами, аналогичными прокату из низколегированных марок стали.

Отработана технология производства сталей с низким содержанием примесей (P<0,010%, S<0,005%).

Вакуумуглеродное раскисление с целью снижения расхода ферросплавов, а так же снижения содержания газов и неметаллических включений в стали.

Нитридное упрочнение стали за счет введения в металл азота, что дает возможность получать стали для использования в области низких температур (ниже -60°С).

Конвертерный цех - Отделение непрерывной разливки стали

Конвертерная сталь разливается непрерывным способом на трёх машинах непрерывного литья заготовок (МНЛЗ) комбинированного типа с получением заготовки:

МНЛЗ № 1 (четырёхручьевая) |

|

|

отливка колёсобандажного металла в заготовки круглого сечения диаметром 430 мм , рельсового металла и стали марок специального назначения ( шарикоподшипниковых, легированных и т.д.) в заготовки прямоугольного сечения 300х360 мм. |

МНЛЗ № 2 (комбинированная двух- и четырёхручьевая) |

|

|

отливка слябовых заготовок максимальным сечением 240х1515 мм и блюмовых заготовок сечением 240х440 мм для производства трубной заготовки. |

MНЛЗ №3 (двухручьевая) |

|

|

отливка фасонных заготовок сечением 530/395х165 мм для универсально-балочного стана. Кроме того , имеется возможность отливки прямоугольных заготовок максимальным сечением 200х550 мм. |

Новые технологии

Производство транспортного металла

Разработан качественно новый способ подвода металла в кристаллизаторы через безнапорные погружные стаканы специальной конструкции, обеспечивающий повышение чистоты стали. Разработан состав шлакообразующих смесей для разливки высокоуглеродистых марок стали. Разработаны температурно-скоростные параметры разливки и режимы охлаждения, позволяющие отливать непрерывно-литые заготовки для производства железнодорожных колес, бандажей и рельсов, не уступающих по качеству и эксплуатационным свойствам лучшим мировым аналогам. На сегодняшний день весь сортамент транспортного металла производится из непрерывнолитых заготовок.

Производство трубного металла, легированных марок стали и сталей специального назначения.

Разработаны технологические параметры разливки, включающие в себя материал и размеры огнеупоров металлопроводки, химический состав шлакообразующих смесей, температурно-скоростной режим разливки, режимы охлаждения, параметры настройки и работы МНЛЗ, позволяющие получать высококачественные непрерывно-литые заготовки. В настоящее время на комбинате производится более 40 марок стали трубного и специального назначения.

Производство фасонной заготовки

Впервые в России освоено производство непрерывно-литых заготовок сечением 530/395х165 мм, предназначенных для прокатки балок большого сечения (до 60Б). Разработаны технологические параметры разливки, включающие в себя материал и размеры огнеупоров металлопроводки, химический состав шлакообразующих смесей, температурно-скоростной режим разливки, режимы охлаждения, параметры настройки и работы МНЛЗ, позволяющие получать непрерывно-литые заготовки, отвечающие требованиям отечественных и зарубежных потребителей. Разработан стандарт на макроструктуру непрерывнолитой балочной заготовки СТО АСЧМ-34-2002. Технология производства металла транспортного, трубного и специального назначения, а также отливки на МНЛЗ фасонных заготовок разработана специалистами комбината и защищена патентами Российской Федерации.

Производство осевой заготовки

Впервые в России на ОАО "НТМК" разработана и внедрена технология изготовления осевой заготовки из вакуумированного непрерывно-литого металла. На ГУП "Уралвагонзавод" изготовлена опытная партия осей из НЛЗ, которые прошли лабораторные, стендовые и полигонные испытания во ВНИИЖТ Испытания показали высокое качество осей нового поколения. По результатам испытаний разработаны и утверждены технические условия - ТУ 3100-109-01124238-2000 "Оси черновые (заготовки профильные) из непрерывно-литого металла". Заключен контракт и поставлена опытная партия осевых заготовок в Швецию.