- •Характеристика расчётного профиля и прокатного цеха

- •Характеристика расчётного профиля

- •Общая характеристика цеха и технологические схемы производства в цехе

- •Характеристика основного оборудования по отделениям цеха

- •Литературный обзор

- •3. Подготовка металла к прокатке.

- •4. Проектирование режимов и технологии прокатки

- •4.1. Режим обжатий

Литературный обзор

Особонизкоуглеродистая сталь 01ЮТ относится к классу IF- сталей (Interstitial Free Steel – сталь свободная от атомов внедрения). Такие стали обладают низким пределом текучести и высокими показателями штампуемости ( удлинением δ, показателем деформационного упрочнения n, коэффициентом нормальной анизотропии r) и, соответственно, применяются для не требующих высокой прочности деталей автомобилей, получаемых при существенных вытяжках.

Данная марка металла микролегирована титаном и отличается от традиционных низкоуглеродистых меньшим содержанием углерода, которое составляет тысячные доли процента. Углерод из стали удаляется путем вакуумирования жидкого металла. Типичная IF-сталь содержит (%): 0,006-0,010 С; 0,01-0,04 Si; 0,20-0,22 Mn; ≤ 0,012 Р; ≤ 0,004 S; 0,030-0,035 А1; 0,028-0,032 Ti; ≤ 0,006 N [4].

При производстве IF-сталей добиваются особо низкого содержания углерода и азота, чтобы исключить присутствие атомов внедрения в феррите. Это достигается, как известно, чистотой шихтовых материалов, комплексом технологических мероприятий сталеплавильного передела, особым микролегированием.

Режимы горячей прокатки имеют большое влияние на формирование свойств if-стали. Важное значение имеют такие параметры, как температура нагрева в методической печи, температуры конца прокатки и смотки.

Температура нагрева IF-стали должна быть не более 1250°С. Понижение ее является благоприятным для механических свойств, однако тогда трудно обеспечить высокую температуру конца прокатки. Это объясняется тем, что достаточно крупные карбосульфиды не растворяются при низкой температуре, в результате чего в процессе смотки, а также после отжига холоднокатаной стали не происходит образования мелких карбидов, сдерживающих рост зерна феррита.

Также большое влияние оказывают температуры конца прокатки и смотки. Оптимальной температурой конца прокатки для if-сталей является температура, немного превышающая температуру фазового перехода (обычно это 910-890°С).

Температура смотки if-сталей должна быть достаточно высокой 710-730°С для обеспечения сравнительно низкой скорости охлаждения полосы. При этом происходит окончательная стабилизация углерода путем выделения его в карбосульфиды и карбиды. Это проявляется в виде низкого предела текучести и отсутствия площадки текучести у горячекатаного подката. При соблюдении этих параметров горячекатаная полоса имеет высокие механические свойства, по некоторым параметрам соответствующие категориям вытяжек ОСВ и ВОСВ. На рисунках 5, 6 изображена зависимость коэффициента деформационного упрочнения n отожженного металла от температур конца прокатки и смотки. Этот показатель наряду с коэффициентом нормальной пластической анизотропии r характеризует штампуемость листа.

|

|

|

|

Рисунок 5. Влияние температуры конца прокатки (°С) на показатель деформационного упрочнения холоднокатаного отожженного листа из if-стали [3]

|

|

|

|

Рисунок 6. Влияние температуры смотки (°С) на показатель деформационного упрочнения холоднокатаного отожженного листа из if-стали [3]

После горячей прокатки полоса подвергается травлению в растворе серной кислоты. Окалина if-стали труднее поддается травлению по сравнению с обычными низкоуглеродистыми сталями. Это связано с тем, что температуры конца прокатки и смотки у if-сталей выше. Поэтому окалина у них имеет другой состав. Рулоны горячекатаной if-стали покрыты налетом, напоминающим ржавчину. Это объясняется наличием гематита - наиболее труднотравимой составляющей окалины. Удаляют окалину и в соляной кислоте.

В связи с этим скорость травления для if-стали снижают до 1 м/с. При травлении if-стали особенно следят за качеством поверхности. Так как этот металл идет на изготовление лицевых деталей автомобилей, то на полосе не должно быть даже мелких царапин. При горячем оцинковании if-стали слой цинка наносят более тонкий, чем для других сталей, и поэтому любые малейшие дефекты проступают очень четко.

Режим холодной прокатки полос устанавливают на основе корректных исследований характера и степени влияния суммарного обжатия подката в клетях конкретного стана и принятых на нем условий деформаций металла на его прочностные и пластические свойства. Степень обжатия подката для получения готовой холоднокатаной полосы влияет на величину и форму ферритных зерен в микроструктуре деформируемой стали, на скорость и полноту завершения процесса рекристаллизации, на формирование кристаллической текстуры.

После травления полос осуществляют непрерывную холодную прокатку с обжатием < 80—85 % до требуемой толщины листа. Так как горячекатаный подкат if-стали имеет более высокие пластические свойства, чем подкат низкоуглеродистой стали, то и усилие прокатки при холодной прокатке на нем меньше. Это позволяет увеличивать суммарное обжатие при тех же энергозатратах.

Суммарное обжатие при холодной прокатке if-стали имеет очень важное значение. С повышением суммарного обжатия показатели штампуемости улучшаются. На рисунке 7 изображена зависимость предела текучести отожженного металла от суммарной степени деформации.

|

|

|

|

Рисунок 7. Влияние суммарного обжатия (%) при холодной прокатке на предел текучести (МПа) холоднокатаного отожженного листа из if-стали [3]

Рекристаллизационный отжиг холоднокатаных полос - один из наиболее ответственных этапов производства высокопрочной автомобильной IF - стали. На этом этапе сходятся все пути, на которых формировалась сталь: от выплавки и разливки ее до горячей и холодной прокатки, от легирующих и микролегирующих элементов до температуры сляба и полосы. Наступает момент истины, когда проявляются все стороны технологического процесса свойствами рекристаллизованной полосы.

Полоса в рекристаллизационном процессе может находиться в двух ипостасях:

на стенде колпаковой печи свернутой в рулон на период нагрева её под металлическим муфелем, заполненным защитным газом;

на роликах проходной печи в развернутом из рулона виде в непрерывном движении через её "муфель".

Периодический и непрерывный способы рекристаллизационного отжига холоднокатаных полос определяют не одинаковые их свойства. Причина этого кроется в том, что чем короче цикл отжига (нагрева) микролегированной стали и выше скорость её охлаждения от температуры отжига, тем полнее измельчаются зерна матрицы и эффективней дисперсионное упрочнение – тем прочнее готовая сталь. С ростом температуры непрерывного отжига пластические свойства IF-стали существенно улучшаются.

Теорией и практикой выработаны два варианта термообработки холоднокатаных рулонов в колпаковых печах.

1. Садку рулонов нагревают с малой скоростью 50-150°С/ч до температуры 680-700°С для кипящих и полуспокойных сталей и до 700-720°С для спокойных. Далее охлаждение со скоростью не более 40°С/ч до температуры 120-180°С под муфелем (во избежание образования цветов побежалости на поверхности полосы) и окончательное остывание рулонов на воздухе.

2. Нагрев садки рулонов со скоростью 50-250°С/ч, далее выдержка при температуре 450-600°С, потом нагрев до температуры отжига (см. вариант 1), выдержка при этой температуре и охлаждение со скоростью 40°С/ч. Во время выдержки металла протекают процессы облагораживания деформированной структуры перед завершающей выдержкой для полной рекристаллизации структуры [4].

Режим отжига автомобильного листа из стали марки 01ЮТ шириной 1400 мм с промежуточной выдержкой в период нагрева представлен в табл. 5. В таблице приняты следующие обозначения: Q — масса рулона; τ1 — продолжительность выдержки рулонов при температуре 600°С при фиксировании температуры по стендовой термопаре; τ2 — то же при 690°С; τ∑ — общая продолжительность отжига (не менее).

Таблица 5. Временные параметры двухступенчатого отжига рулонов автомобильной стали в колпаковых печах

Q, т |

τ1, ч |

τ2, ч |

τ∑, ч |

21-25 |

19 |

19 |

46 |

Такой режим благоприятно сказывается на формировании микроструктуры и кристаллографической текстуры металла. Ферритные зерна получаются с большой (1,5-2,8) степенью вытянутости. Коэффициент нормальной анизотропии металла, отожженного по двухступенчатому режиму, составляет 2,3-2,45 (при непрерывном нагреве этот показатель 1-1,5) [4].

При отжиге IF-сталей не требуется перестаривания. Возможно совмещение непрерывного отжига в единой линии с горячим цинкованием.

Автомобильный оцинкованный лист из стали без атомов внедрения весьма благоприятен для выполнения вытяжных и обтяжных операций: слой цинка, нанесенного горячим способом, выполняет роль “смазки”, уменьшающей коэффициент трения поверхности будущей детали кузова автомобиля с поверхностями полости и пуансона пресса. Электролитически оцинкованный лист теряет свою привлекательность, тем более что он дороже, чем горячеоцинкованный.

В данной работе при производстве стали марки 01ЮТ с категорией вытяжки ВОСВ сначала используют рекристализационный отжиг в колпаковых печах, а затем непрерывный отжиг в единой линии с горячим цинкованием.

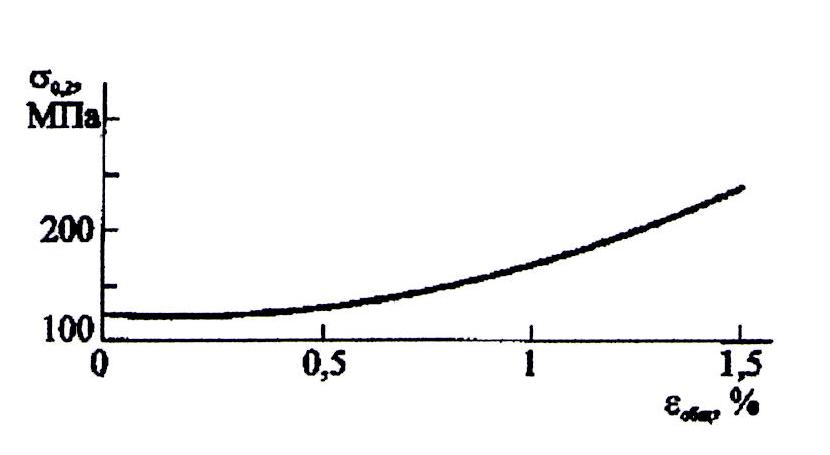

Обжатие при дрессировке несколько иначе влияет на изменение механических свойств IF-стали по сравнению с обычной низкоуглеродистой сталью (08Ю). По мере увеличения деформации предел текучести увеличивается (рис. 8). Это связано с тем, что отожженная IF-сталь не имеет площадки текучести. Поэтому дрессировка необходима только для получения необходимой шероховатости поверхности и плоскостности. Оптимальный диапазон обжатий при дрессировке находится в пределах 0,5 - 0,7 %.

Рис. 8. Влияние относительного обжатия при дрессировке на предел текучести листа из IF-стали

Преимуществом IF-сталей считается отсутствие старения, в результате чего стальные детали не изменяют свои свойства при дальнейшей обработке и использовании. Однако получаемые из особонизкоуглеродистых сталей корпусные детали машин в ряде случаев оказываются недостаточно твердыми и легко повреждаются острыми предметами.