- •С одержание

- •1.Определение конструктивных характеристик детали и расчет её массы

- •2. Разработка содержания технологической операции

- •2.1. Определение метода обработки

- •2.2. Выбор оборудования, режущего и вспомогательного инструмента

- •2.3. Обоснование и разработка теоретической схемы базирования.

- •2.4. Расчёт режимов резанья

- •2.5. Нормирование технологической операции и определение типа производства.

- •3. Разработка конструкции станочного приспособления

- •4. Расчёт приспособления на точность

- •5. Расчёт усилия зажима

- •Список литературы

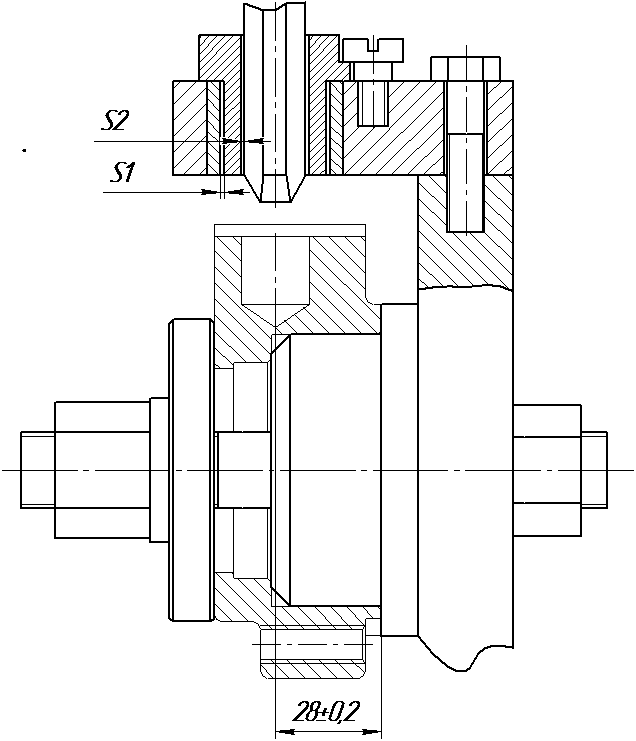

3. Разработка конструкции станочного приспособления

Проанализировав полученные ранее данные можно констатировать следующее:

Установочные или опорные элементы должны находится в контакте с поверхностями, по которым базируется деталь.

Зажимные элементы должны располагаться напротив установочных элементов.

Базирование детали должно обеспечивать выполнение размера 28 мм от торца Ø88 мм до оси обрабатываемого отверстия.

На основе ранее составленной схемы базирования в точках, которыми деталь должна опираться на установочные элементы, вычерчиваем спроектированный установочный или опорный элемент – в данном случае цилиндрическая оправка с буртиком. Два штифта 10х55 предотвращают поворот заготовки вокруг собственной оси.

В точках приложения зажимных усилий вычерчиваем зажимные элементы приспособления. В качестве зажимного устройства используется винтовой зажим, а так же быстросменная шайба. Данное зажимное устройство позволяет свободно проходить детали при ее снятии через гайку, после снятия быстросменной шайбы. Деталь зажимается гайкой вручную с помощью гаечного ключа. При проектировании зажимного устройства использовались стандартные изделия.

Далее были подобраны быстросменные кондукторные втулки, которые затем устанавливаются в кондукторную плиту посредством промежуточной втулки и винта. Положение кондукторной плиты фиксируется двумя штифтами и закрепляется одним болтом к угольнику. Роль корпуса приспособления выполняет основание - плита, на котором смонтирован угольник.

Так как приспособление должно быть закреплено на столе станка (диаметр сверления более 10 мм), то в конструкции должны быть предусмотрены соответствующие элементы. В данном случае приспособление крепится к столу станка с помощью двух болтов к станочным обработанным пазам по ГОСТ 13152-67.

Важным условие работоспособности приспособления является возможность легкого удаления стружки из зоны установки детали. Особенно тщательно следует очищать поверхности установочных элементов, поэтому к ним должен быть обеспечен свободный доступ. В разработанном приспособлении такая возможность предусмотрена. Оправка и штифты, на которые устанавливается обрабатываемая деталь, легко доступны для очистки от стружки, например щеткой.

4. Расчёт приспособления на точность

При расчете точности необходимо определить погрешности изготовления и сборки элементов приспособления в зависимости от параметров, заданных в чертеже детали, а именно:

допуск на размер 28 мм от переднего торца до оси отверстия Ø18F9 ( по ГОСТ 25670-83 этот допуск согласно

составит 0,2).

составит 0,2).

Для выполнения точностных расчетов составим схему (рисунок 4.1), на которой покажем элементы, определяющие положение и направление движения инструментов - кондукторная втулка. Выбираем втулку для развертки – инструмента, завершающего обработку отверстия.

Рисунок 4.1 – Схема к расчёту точности

Допуски

на диаметры отверстий кондукторных

втулок для прохода сверл и зенкеров

устанавливают по посадке

![]() ,

а для разверток – по посадке

,

а для разверток – по посадке

![]() системы вала [5,7]. В нашем случае допуск

на отверстие втулки для развертки

составит

системы вала [5,7]. В нашем случае допуск

на отверстие втулки для развертки

составит![]()

Определим допустимую погрешность изготовления кондуктора, обеспечивающую получение размера 28±0,2 по формуле:

δ ≤ [δ1-( ∑S + ∑e)]),

где δ1 – допуск на размер заданный в детали, мм; ∑S – сумма зазоров, мм; ∑e – сумма эксцентриситетов, мм.

Сумма зазоров для данного случая определится по формуле

∑S=S1+S2 = 0,041+0,046 = 0,087 мм,

где S1 и S2 – соответственно максимальные зазоры между быстросменной и постоянной втулкой, между быстросменной втулкой и инструментом, мм;

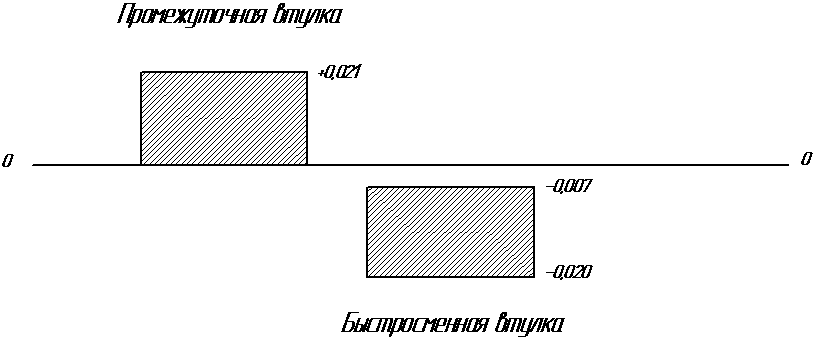

Максимальный

зазор между быстросменной и промежуточной

втулкой (S1)

и определяется исходя из величин полей

допусков на данные элементы, так для

отверстия быстросменной втулки D=![]() а для промежуточной d = 28Н7 (+0,021).

а для промежуточной d = 28Н7 (+0,021).

Рисунок 4.2 – Схема к расчёту зазора

Таким образом

S1= 0,021+0,020=0,041 мм.

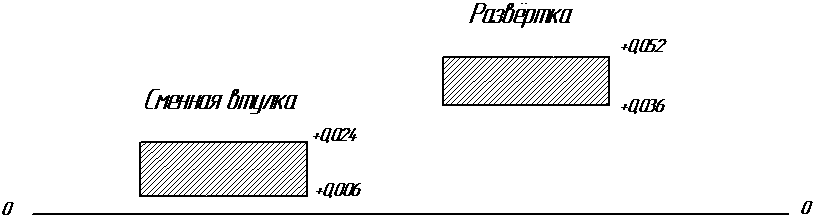

Максимальный

зазор между (S2)

быстросменной втулкой и инструментом,

определяется исходя из величин полей

допусков на данные элементы, так

соответственно для отверстия втулки

поле допуска d =

![]() А для режущего инструмента (развертки)

допуск на развертку Ø18 мм составит

А для режущего инструмента (развертки)

допуск на развертку Ø18 мм составит

![]() мм (ГОСТ 13779-77).

мм (ГОСТ 13779-77).

Рисунок 4.3 – Схема к расчёту зазора

Таким образом

S2= 0,052-0,006=0,046 мм

Сумма эксцентриситетов определиться по формуле

∑e = e1+e2 = 0,005+0,008 = 0,013 мм ,

где e1 и e2 – допустимые эксцентриситеты быстросменной (D=28 мм) и постоянной (D=36 мм) втулок, мм.

По ГОСТ 18435 – 73 радиальное биение поверхности d относительно D для втулок с полем допуска g6 по определяется по 4 степени точности ГОСТ 24643-81.

Для d1 = 28, e1 =0,006 мм, для d2 ,e2=0,008 мм.

Тогда

δ = 0,2-(0,087+0,013)=0,1 мм,

Следовательно, допуск на расстояние которое необходимо указать на чертеже составит ±0,05 мм.