- •1. Методы, повышающие проницаемость пласта и призабойной зоны скважины (самостоятельно из учебника "Основы нефтегазового дела").

- •Понятие нефтеотдачи и газоотдачи пласта. Классификация методов увеличения нефтеотдачи пласта.

- •3. Сбор и подготовка нефти на промыслах. Системы промыслового сбора нефти.

- •4. Основные процессы промысловой подготовки нефти: дегазация, обезвоживание, обессоливание и стабилизация нефти.

- •5. Сбор и подготовка природного газа на промыслах. Системы промыслового сбора природного газа.

- •6. Промысловая подготовка газа. Сепарация газа от углеводородного конденсата, воды и механических примесей.

- •7. Способы осушки газа.

- •8. Подземное хранение газа. Виды подземных хранилищ.

4. Основные процессы промысловой подготовки нефти: дегазация, обезвоживание, обессоливание и стабилизация нефти.

Процессы подготовки нефти и газа занимают определенное промежуточное положение среди основных процессов добычи и переработки продуктов, полученных из скважин на промысле. Их задача состоит в том, чтобы довести добываемые нефть и газ до товарных кондиций, обеспечив при этом рациональные транспортировку и подготовку для последующей переработки. В процессах подготовки нефти и газа как бы завершается процесс их добычи и начинается процесс частичной переработки.

В общем случае из скважин извлекается смесь из нефти, попутного газа, воды и твердых частиц. Во-первых, вода – это балласт, который к тому же вызывает ускоренную коррозию трубопроводов. Во-вторых, скопления газа в вершинах профиля трассы и воды в пониженных точках трассы создают дополнительное сопротивление течению нефти. В-третьих, механические примеси вызывают абразивный износ оборудования.

В таком виде транспортировать продукцию скважин по магистральным нефтепроводам нельзя. Её необходимо подготовить до определенного качества, то есть:

1) свести до минимума потери от испарения нефти при ее транспорте. Для этого в процессе подготовки из нефти отбираются легкие и летучие компоненты, нефть становится более стабильной.

2) уменьшить коррозионный и абразивный износ оборудования и трубопроводов, путем уменьшения содержания в нефти воды, солей и механических примесей.

3) снизить затраты на перекачку нефти, отделив от нее попутный газ и пластовую воду.

Целью промысловой подготовки нефти является её дегазация, обезвоживание, обессоливание и стабилизация.

Технологические установки подготовки нефти, газа и воды – это комплекс блочного автоматизированного оборудования и аппаратов, в которых последовательно и непрерывно происходят процессы обезвоживания и обессоливания нефти, осушка (от водяных паров) и очистка (от сероводорода Н2S и двуокиси углерода СО2) нефтяного газа, а также очистка пластовой сточной воды от капелек нефти, механических примесей, железа, сероводорода, углекислого газа и кислорода.

Дегазация нефти осуществляется в аппарате, который называется сепаратором, а сам процесс – сепарацией. Процесс сепарации осуществляется в несколько этапов (ступеней). Чем больше ступеней сепарации, тем меньше газа содержится в нефти. Сепараторы бывают вертикальные, горизонтальные и гидроциклонные.

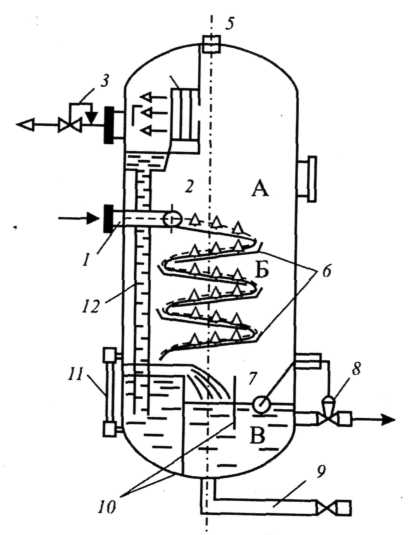

Вертикальный сепаратор представляет собой цилиндрический корпус с патрубками для ввода смеси и выхода жидкой и газовой фаз (рисунок 4).

Газонефтяная смесь под давлением поступает в сепаратор по патрубку 1 в раздаточный коллектор 2. Регулятор 3 поддерживает в сепараторе определенное давление, которое меньше начального давления, поэтому из смеси выделяется растворенный газ. Время пребывания смеси в сепараторе стремятся увеличить за счет установки наклонных полок 6. По этим полкам смесь стекает в нижнюю часть аппарата, а выделяющийся газ поднимается вверх, где проходит через жалюзийный каплеуловитель 4 и далее направляется в газопровод. Отделенные от газа капли нефти по дренажной трубе 12 стекают вниз. Шлам (песок, окалина) удаляется по трубе 9.

Достоинствами вертикальных сепараторов являются относительная простота регулирования уровня жидкости, а также доступность очистки от отложений парафина и механических примесей. Эти сепараторы занимают небольшую площадь, что особенно важно в условиях морских промыслов.

1 – ввод смеси; 2 – раздаточный коллектор со щелевым выходом; 3 – регулятор давления на линии отвода газа; 4 – каплеуловитель; 5 – предохранительный клапан; 6 – наклонные полки; 7 – поплавок; 8 – регулятор уровня на линии отвода нефти; 9 – линия сброса шлама; 10 – перегородки; 11 – уровнемер; 12 – дренажная труба.

Рисунок 4 – Вертикальный сепаратор

В горизонтальных сепараторах используется такой же технологический прием, как и в вертикальных сепараторах. Иногда для повышения эффективности процесса сепарации в горизонтальных сепараторах устанавливают гидроциклоны. В гидроциклоне нефть образует нисходящий вихрь и под действием центробежной силы прижимается к стенкам, а очищенный от капель жидкости газ движется в центре. Горизонтальные сепараторы имеют большую производительность и эффективность сепарации по сравнению с вертикальными сепараторами.

Обезвоживание – одна из основных операций промысловой подготовки нефти. При движении пластовой жидкости по НКТ в стволе скважины и по промысловым трубопроводам образуется водонефтяная эмульсия – механическая смесь нерастворимых друг в друге жидкостей. По характеру дисперсионной среды и дисперсной фазы различают два типа эмульсий: «нефть в воде» и «вода в нефти». Тип образующейся эмульсии зависит от соотношения объемов фаз, от температуры и поверхностного натяжения на границе «нефть-вода».

Для разрушения эмульсий применяют разные методы. При высоком содержании воды в пластовой жидкости используют гравитационное разделение в отстойниках периодического и непрерывного действия.

Метод внутритрубной деэмульгации заключается в том, что в смесь нефти и воды добавляется специальное вещество – деэмульгатор в количестве до 20 г на тонну эмульсии. Деэмульгатор разрушает бронирующую оболочку капель воды и тем самым обеспечивает условия для их слияния при столкновениях. В дальнейшем крупные капли легко отделяются в отстойниках за счет разности плотностей фаз.

Подогрев пластовой жидкости увеличивает скорость гравитационного разделения эмульсии, за счет снижения прочности бронирующих оболочек капель воды, и уменьшения вязкости нефти.

Используется также отделение воды от нефти в поле центробежных сил, создаваемом центрифугами. При обезвоживании содержание воды в нефти доводится до 2%.

Обессоливание нефти осуществляется смешением нефти с пресной водой, после чего искусственную эмульсию вновь обезвоживают. При этой операции содержание солей в нефти доводится до величины менее 0,1%.

Стабилизация нефти – это отделение от неё лёгких фракций (пропан-бутановых и бензиновых) с целью уменьшения потерь нефти при её транспортировке за счет испарения. Стабилизация осуществляется методом горячей сепарации или методом ректификации. При горячей сепарации нефть подогревается до 40...80°С, а затем подается в сепаратор. Выделяющиеся легкие углеводороды направляются в холодильную установку, где более тяжелые конденсируются, а более легкие собираются и закачиваются в газопровод.

Процессы обезвоживания, обессоливания и стабилизации нефти осуществляют на установках комплексной подготовки нефти (УКПН).

Принципиальная схема УКПН с ректификацией приведена на рисунке 5.

1, 9, 11, 12 – насосы; 2, 5 – теплообменники; 3 – отстойник; 4 – электродегидратор; 6 – стабилизационная колонна; 7 – конденсатор-холодильник; 8 – емкость орошения; 10 – печь; I – сырая нефть; II – подогретая нефть; III – дренажная вода; IV – частично обезвоженная нефть; V – пресная вода; VI – обезвоженная и обессоленная нефть; VII – пары легких углеводородов; VIII – несконденсировавшиеся пары; IX – ШФЛУ; X – стабильная нефть.

Рисунок 5 – Принципиальная схема УКПН

Холодная сырая нефть из резервуаров ЦСП насосом 1 через теплообменник 2 подается в отстойник 3 непрерывного действия. Здесь большая часть минерализованной воды оседает на дно и отводится для подготовки к закачке в пласт. Далее в поток вводится пресная вода для уменьшения концентрации солей. В электродегидраторе 4 производится окончательное отде-ление воды от нефти, после чего нефть через теплообменник 5 поступает в стабилизационную колонну 6. За счет прокачки нефти через печь 10 насосом 11 её температура доводится до 240°С. Легкие фракции нефти поднимаются в верхнюю часть колонны и поступают в конденсатор-холодильник 7. Здесь пропан-бутановая и пентановая фракции конденсируются, образуя так называемую широкую фракцию легких углеводородов (ШФЛУ). Стабильная нефть из низа колонны насосом 12 откачивается в товарные резервуары. На этом пути горячая стабильная нефть отдает часть своего тепла сырой нефти в теплообменниках 2 и 5.

Таким образом, в УКПН производится обезвоживание, обессоливание и стабилизация нефти. Причем для обезвоживания используются одновременно подогрев, отстаивание и электрическое воздействие, то есть сочетание сразу нескольких факторов.