- •1.Общие сведения

- •1.1.Сущность газовой сварки и резки

- •1.2.Материалы для сварки и резки

- •1.2.1.Газы и жидкости, используемые для газопламенной обработки

- •1.2.2.Флюсы для газовой сварки

- •1.2.3.Проволоки и присадочные прутки для газовой сварки

- •1.2.4.Материалы, используемые при газовой резке

- •1.3.Теоретические основы газовой сварки и резки

- •1.4.Оборудование, применяемое при газопламенной обработке

- •1.4.1.Посты для газопламенной обработки

- •1.4.2.Ацетиленовые генераторы

- •1.4.3.Баллоны для хранения и транспортировки газов и бачки для горючих жидкостей

- •1.4.4.Перепускные рампы и газоразборные посты

- •1.4.5.Газовые редукторы

- •1.4.6.Трубопроводы и рукава для подачи горючих газов и кислорода

- •1.4.7.Вспомогательное оборудование

- •2.Оборудование и технология газовой сварки

- •2.1.Горелки и установки для газовой сварки

- •2.2.Технологические особенности газовой сварки различных материалов

- •2.2.1.Расчет параметров режима ацетиленокислородной сварки

- •2.2.2.Техника газовой сварки

- •2.2.3.Особенности газовой сварки сталей

- •2.2.4.Особенности газовой сварки чугуна

- •2.2.5.Особенности газовой сварки цветных металлов Особенности сварки меди и ее сплавов

- •Особенности сварки алюминия и его сплавов

- •Особенности сварки магния и его сплавов

- •Особенности сварки никеля и его сплавов

- •Особенности сварки свинца

- •3.Оборудование и технология газовой резки

- •3.1.Резаки

- •3.1.1.Резаки для ручной разделительной резки

- •3.1.2.Специальные резаки

- •3.1.3.Резаки для машинной резки

- •3.1.4.Резаки для резки кислородным копьем и кислородно-флюсовой резки

- •3.2.Газорезательные машины

- •3.2.1.Стационарные газорезательные машины

- •3.2.2.Переносные газорезательные машины

- •3.2.3.Установки для кислородно-флюсовой резки

- •3.3.Технологические особенности разделительной газовой резки

- •3.3.1.Расчет параметров режима газовой резки

- •3.3.2.Техника разделительной газовой резки

- •3.3.3.Особенности газовой резки сталей Влияние примесей в стали на процесс резки

- •Влияние чистоты кислорода на показатели процесса резки

- •Влияние резки на структуру и свойства стали

- •Технологические особенности резки сталей различной толщины

- •3.3.4.Особенности газовой резки титана

- •3.3.5.Особенности кислородно-флюсовой резки

1.4.6.Трубопроводы и рукава для подачи горючих газов и кислорода

Трубопроводы для подачи кислорода низкого давления (до 1,5 МПа) изготавливают из стальных газовых труб. Для кислорода среднего давления в пределах от 1,6 до 3 МПа применяют стальные бесшовные трубы. При давлении кислорода более 3 МПа используют цельнотянутые трубы из меди.

Все стальные трубопроводы соединяют с помощью сварки, медные – с помощью сварки или пайки. Внутренняя поверхность труб подвергается многократному обезжириванию. В качестве растворителя применяют чистый четыреххлористый углерод. После обезжиривания остатки растворителя должны быть тщательно удалены из трубопровода длительной продувкой его горячим воздухом, азотом или паром.

По рабочему давлению ацетиленовые трубопроводы делятся на три группы: низкого давления (до 0,01 МПа), среднего (от 0,01 до 0,15 МПа) и высокого (свыше 0,15МПа). Для прокладки первых двух групп применяют бесшовные стальные трубы, а для третьей группы – нержавеющие трубы.

Любые трубопроводы должны быть надежно заземлены, а перед пуском подвергнуты испытаниям пневматическим или гидравлическим при давлении, в 1,5 раза превышающем рабочее давление.

Для подачи газов от генераторов или баллонов к горелкам или резакам служат рукава из вулканизированной резины с тканевым армированием. Кислородные рукава имеют двойное тканевое армирование. Рукава для горючих жидкостей изготавливают из бензостойкой резины. В соответствии с требованиями ГОСТ 18698- 79 рукава подразделяются на следующие классы:

- для подачи горючих газов под давлением до 0,63 МПа;

- для подачи горючих жидкостей под давлением до 0,63 МПа;

- для подачи кислорода под давлением до 2 МПа.

Внутренний диаметр рукавов – 6,3; 8,0; 9,0; 10,0; 12,0;12,5;16,0 мм.

В зависимости от назначения наружный слой рукавов окрашивают в следующие цвета: красный – для горючих газов; желтый – для горючих жидкостей; синий – для кислорода. Шланги предназначены для работы при наружной температуре от + 50 до – 35 С. Для работы при более низкой температуре используют шланги из морозостойкой резины, например, марки 14К-10, выдерживающей температуру до – 65 С. Шланги, ранее использовавшиеся для горючих газов, нельзя применять для подвода кислорода. Для пропан-бутановых смесей лучше применять шланги класса, так как в этих горючих смесях имеются составляющие, разъедающие обыкновенную резину. При соединении шлангов необходимо пользоваться специальными двухсторонними ниппелями, на которых концы шлангов закрепляются хомутиками. Материал ниппелей должен соответствовать материалу баллонных вентилей. Запрещается соединять ниппелями шланги подачи жидкого горючего.

1.4.7.Вспомогательное оборудование

Кроме основного оборудования, упомянутого выше, используется также вспомогательное, в состав которого входят: предохранительные устройства и химические очистители.

Для обеспечения безопасной эксплуатации газосварочного оборудования широко применяют предохранительные устройства, такие как предохранительные затворы, обратные и предохранительные клапаны, огнепреградители, пламегасители.

При работе генераторов могут возникать обратные удары, т.е. воспламенение горючей смеси в каналах горелки или резака и распространение пламени по шлангу горючего газа в генератор или газопровод. Обратные удары пламени происходят, когда скорость истечения горючей смеси из мундштука ниже скорости ее воспламенения, а также от перегрева мундштука, изменения состава смеси в сторону обогащения кислородом, попадания брызг расплавленного металла во внутреннюю полость мундштука и от нарушения герметизации соединений элементов горелок и резаков.

Для предохранения ацетиленовых генераторов и газопроводов от попадания в них взрывной волны при обратных ударах пламени из сварочной горелки или резака применяют предохранительные затворы. Затвор также предохраняет ацетиленовые генераторы низкого давления от образования в них вакуума и подсоса атмосферного воздуха. Они бывают жидкостные и сухие. Жидкостные затворы обычно заливают водой, сухие – заполняют мелкопористой металлокерамической массой.

К конструкции затвора предъявляются следующие основные требования:

- надежное задержание обратного удара пламени и взрывной волны и удаление взрывчатой смеси в атмосферу;

- прочность при давлениях взрыва горючей смеси;

- наименьшее возможное гидравлическое сопротивление потоку газа;

- минимальный унос воды потоком газа;

- доступность для контроля, осмотра, промывки и ремонта.

Существующие конструкции водяных предохранительных затворов классифицируются в соответствии с ОСТ 26-05-372-87 по следующим основным признакам:

- по конструкции – на затворы низкого давления (открытого типа) и затворы среднего давления (закрытого типа);

- по пропускной способности – на постовые затворы и центральные затворы.

Затворы открытого типа изготавливаются: постовые – на давление не свыше 1 м вод. ст. и центральные – 3 м вод. ст. Затворы закрытого типа изготавливаются на предельное давление от 0,7 до 1,5 ати. Постовые затворы рассчитаны на расход до 3,2 м3/ч, центральные затворы – на расход 5-75 м3/ч.

Схема принципа работы затвора открытого типа низкого давления приведена на рис. 30.

Схема предохранительного затвора открытого типа (для генераторов низкого давления) показана на рис. 31.

а) б) в) г)

Рис. 30. Схема принципа работы затвора открытого типа низкого давления:

а) – наполнение затвора водой; б) – прямой поток газа через затвор; в) – момент обратного удара пламени; г) – подсос воздуха через затвор при недостатке газа в генераторе или газопроводе

Рис. 31. Схема предохранительного затвора низкого давления открытого типа: 1 – вентиль; 2 – газоподводящая трубка; 3 – воронка; 4 – выходной ниппель; 5 – контрольный кран; 6 – корпус затвора; 7 – дно корпуса; 8 – диск-рассекатель; 9 – резиновая прокладка; 10 – предохранительная трубка

Схема устройства и принцип работы водяного затвора закрытого типа для генераторов среднего давления показана на рис. 32.

а) б)

Рис. 32. Схема и принцип действия предохранительного затвора среднего давления закрытого типа при нормальной работе (а) и при обратном ударе (б): 1 – корпус; 2 – подвод газа; 3 – клапан; 4 – сетка; 5 – трубка отвода ацетилена; 6 – штуцер; 7 – вентиль; 8 – контрольный кран уровня воды

Затвор состоит из корпуса, заполненного водой до уровня контрольного крана. По газоподводящей трубке подводится газ, который через клапан и рассекатель проходит через слой воды в каплеотбойник и затем через штуцер поступает в шланг. Сверху трубка затвора закрыта мембраной из тонкой алюминиевой фольги. При обратном ударе мембрана разрывается и газ выходит наружу. Давление взрыва в затворе через воду передается на клапан, который закрывается и отключает газопровод от горелки или резака. Предохранительные затворы закрытого типа до эксплуатации испытываются на давление, величина которого определяется по формуле:

![]()

где pраб – максимальное рабочее давление; 13 – коэффициент, учитывающий увеличение объема газов при взрыве ацетилена; 1 – абсолютное атмосферное давление.

На рис. 33 приведены схемы типовых конструкций постовых и центральных затворов закрытого типа.

В последнее время находят применение предохранительные затворы сухого типа. Их преимуществом является возможность эксплуатации при любой температуре окружающей среды.

Рис. 33. Схемы конструкций постового (а) и центрального (б) затворов

закрытого типа:

1 – клапан; 2 – газораспределитель; 3 – контрольный кран; 4 – мембрана; 5 – водосборник; 6 – газоподводящая трубка; 7 – корпус

При обратном ударе пламени взрывная волна проходит в затвор через ниппель, ударяется о рассекатель и отражается от него. Потеряв часть энергии, взрывная волна проходит в кольцевой зазор между корпусом и рассекателем, а затем через отверстие рассекателя внутрь корпуса, где пламя гасится пористой металлокерамической вставкой. Одновременно под действием давления обратный клапан закрывается, прекращая поступление новых порций газа из трубопровода и не допуская проникновения в него взрывчатой смеси. Схема сухого предохранительного затвора ЗСС-2 приведена на рис. 34.

Для защиты стационарных газовых постов при работе на ацетилене и газах-заменителях среднего давления при расходе до 5 м3/ч следует применять универсальной затвор сухого типа ЗСУ-1, схема которого показана на рис. 35.

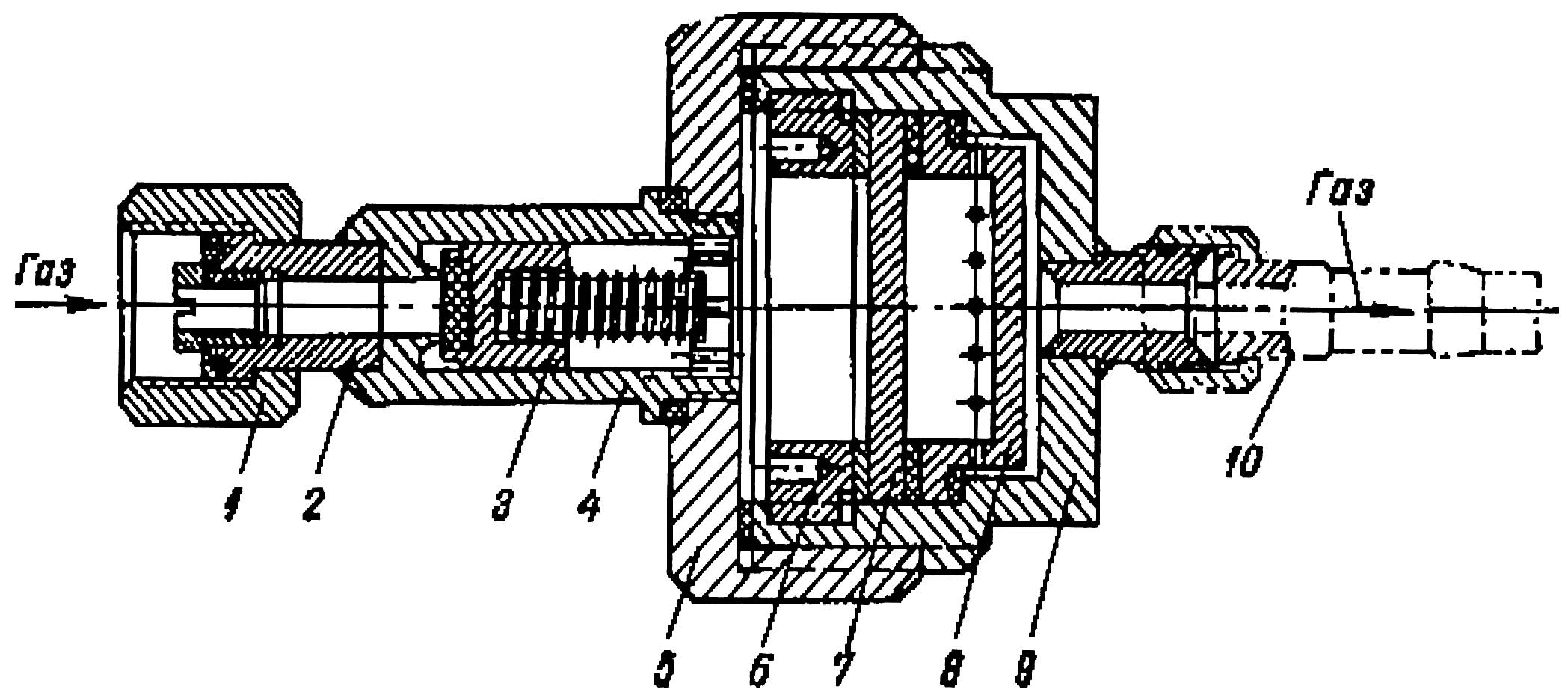

Рис. 34. Схема сухого предохранительного затвора ЗСС-2:

1 – накидная гайка; 2 – штуцер; 3 – обратный клапан; 4 – седло обратного клапана; 5 – крышка; 6 – кольцевая гайка; 7 – пламегасящий элемент; 8 – рассекатель;

9 – корпус; 10 – ниппель

Рис. 35. Схема сухого предохранительного затвора ЗСУ-1:

1 – уплотнитель; 2 – корпус; 3 – пламегасящий элемент; 4 – пламеотбойник;

5 – гайка; 6 – обратный клапан; 7 – отсечной клапан; 8 – внутренний корпус;

9 – шток

При использовании газов – заменителей ацетилена используются только затворы закрытого типа, а также обратные предохранительные клапаны – сетевые и баллонные. На рис. 36 приведены схемы обратных клапанов для газов-заменителей.

а)

б)

Рис. 36. Схемы обратных сетевого ЛЗС-1 (а) и баллонного ЛЗБ-2 (б) клапанов для газов-заменителей:

1 – корпус; 2 – сетчатый фильтр; 3 – резиновый клапан;

4 – направляющий стержень; 5 – обратная пружина

При работе с горючими жидкостями для защиты от обратных ударов пламени следует применять предохранительные клапаны, устанавливаемые на кислородном ниппеле керосинореза. Схема предохранительного клапана ЛКО-1 приведена на рис. 37.

Рис. 37. Схема предохранительного клапана ЛКО-1:

1 – корпус; 2,4 – пламярассекающие шайбы; 3 – керамический наполнитель;

5 – пружина; 6 – обратный клапан; 7 – клапан

Огнепреградители применяются для локализации пламени распада ацетилена на отдельных участках ацетиленопроводов (перепускных ацетиленовых рампах), а также предупреждения образования в контрольных приборах трубопроводов давления сверх допустимого. Разработаны огнепреградители одноразового действия типа ЗВВ-1, ЗВП-1, ЗВП-2, ЗВС-1, ЗСО-1. Для защиты манометров со стороны сети применяются огнепреградители ЗВМ-1 и ЗВМ-2. При его работе ацетилен по коммуникациям или из генератора через металлокерамическую вставку поступает в манометр. В случае возникновения взрывного распада ацетилена пламя попадает в огнепреградитель и, проходя через вставку, гаснет в узких каналах пористой металлокерамики. После задержания взрывного распада ацетилена огнепреградитель следует заменить. Схемы огнепреградителей ЗСО-1, ЗВП-1 и ЗВМ-1 приведены на рис. 38.

а) б) в)

Рис. 38. Схема огнепреградителей ЗСО-1 (а), ЗВП-1 (б) и ЗВМ-1 (в): 1 – присоединительный ниппель; 2,4 – накидные гайки; 3 – штуцер; 5 – корпус клапана мембранного типа; 6 – болт; 7 – нажимная гайка; 8 – корпус; 9 – пламягасящий элемент; 10 – прокладка; 11 – фторопластовый клапан; 12 – стяжка; 13 – металлокерамический элемент; 14 – опорный шток

Пламегасители предназначены для предотвращения проникновения обратного удара пламени в рукав, соединяющий огневую аппаратуру с предохранительным устройством или газовым коллектором газопламенной установки. Пламегасители устанавливают на входных штуцерах машинных резаков, горелок, стационарных машин и установок для газопламенной обработки. Допускается также использование пламегасителей на ручной аппаратуре, если давление газа не менее 0,03 МПа. Выпускаются пламегасители двух типов: для кислорода типа ПГк и для ацетилена и газов-заменителей ПГа. Основой пламегасителей служат пламегасящие элементы из металлокерамики.

Для химической очистки ацетилена от H2S и PH3 применяют специальные очистительные массы, в которых активными элементами являются хром или хлор. С помощью хрома или хлора летучие соединения серы и фосфора окисляются и переходят в нелетучие химические соединения – кислоты или соли.

Наибольшее применение для очистки ацетилена получила масса под названием «гератоль». Гератоль представляет собой порошок желто-оранжевого цвета. Для его приготовления берется инфузорная земля, которая пропитывается водным раствором двухводного хромпика Na2Cr2O72H2O и серной кислоты H2SO4.

При взаимодействии хромпика и серной кислоты происходит образование хромового ангидрида по реакции

![]() .

.

Хромовый ангидрид взаимодействует с примесями ацетилена по уравнениям:

- с сероводородом

![]()

- с фосфористым водородом

![]() .

.

Отработанный гератоль приобретает зеленоватый цвет и должен быть заменен свежим. На очистку 1м3 ацетилена расходуется 75-100 г гератоля. Применяются также очистительные массы на основе белильной извести с использованием содержащегося в ней хлора в качестве активного вещества.