- •1.Общие сведения

- •1.1.Сущность газовой сварки и резки

- •1.2.Материалы для сварки и резки

- •1.2.1.Газы и жидкости, используемые для газопламенной обработки

- •1.2.2.Флюсы для газовой сварки

- •1.2.3.Проволоки и присадочные прутки для газовой сварки

- •1.2.4.Материалы, используемые при газовой резке

- •1.3.Теоретические основы газовой сварки и резки

- •1.4.Оборудование, применяемое при газопламенной обработке

- •1.4.1.Посты для газопламенной обработки

- •1.4.2.Ацетиленовые генераторы

- •1.4.3.Баллоны для хранения и транспортировки газов и бачки для горючих жидкостей

- •1.4.4.Перепускные рампы и газоразборные посты

- •1.4.5.Газовые редукторы

- •1.4.6.Трубопроводы и рукава для подачи горючих газов и кислорода

- •1.4.7.Вспомогательное оборудование

- •2.Оборудование и технология газовой сварки

- •2.1.Горелки и установки для газовой сварки

- •2.2.Технологические особенности газовой сварки различных материалов

- •2.2.1.Расчет параметров режима ацетиленокислородной сварки

- •2.2.2.Техника газовой сварки

- •2.2.3.Особенности газовой сварки сталей

- •2.2.4.Особенности газовой сварки чугуна

- •2.2.5.Особенности газовой сварки цветных металлов Особенности сварки меди и ее сплавов

- •Особенности сварки алюминия и его сплавов

- •Особенности сварки магния и его сплавов

- •Особенности сварки никеля и его сплавов

- •Особенности сварки свинца

- •3.Оборудование и технология газовой резки

- •3.1.Резаки

- •3.1.1.Резаки для ручной разделительной резки

- •3.1.2.Специальные резаки

- •3.1.3.Резаки для машинной резки

- •3.1.4.Резаки для резки кислородным копьем и кислородно-флюсовой резки

- •3.2.Газорезательные машины

- •3.2.1.Стационарные газорезательные машины

- •3.2.2.Переносные газорезательные машины

- •3.2.3.Установки для кислородно-флюсовой резки

- •3.3.Технологические особенности разделительной газовой резки

- •3.3.1.Расчет параметров режима газовой резки

- •3.3.2.Техника разделительной газовой резки

- •3.3.3.Особенности газовой резки сталей Влияние примесей в стали на процесс резки

- •Влияние чистоты кислорода на показатели процесса резки

- •Влияние резки на структуру и свойства стали

- •Технологические особенности резки сталей различной толщины

- •3.3.4.Особенности газовой резки титана

- •3.3.5.Особенности кислородно-флюсовой резки

Министерство образования и науки Российской Федерации

Омский государственный технический университет

Е.Н. Еремин, В.С. Кац

ТЕХНОЛОГИЯ И ОБОРУДОВАНИЕ

ГАЗОВОЙ СВАРКИ И РЕЗКИ

Учебное пособие

Допущено УМО вузов по университетскому

политехническому образованию в качестве

учебного пособия для студентов высших

учебных заведений, обучающихся

по направлению 651400

«Машиностроительные технологии и

оборудование» по специальности 120500

Омск, 2004

УДК 621.791.5+621.791.945 (075)

ББК 34.64 я73

Е70

Рецензенты:

В. А. Калачевский, д-р техн. наук, проф., зав. каф. «Технология конструкционных материалов» Сибирской автомобильно-дорожной академии;

М. А. Красников, зам. директора Отраслевого института «Омскгазтехнология»

Еремин Е. Н., Кац В. С.

Е70 Технология и оборудование газовой сварки и резки: Учеб. пособие. – Омск:

Изд-во ОмГТУ, 2004. – 152 с.

Описаны сущность и основные технологические особенности газокислородной сварки и резки. Приведены сведения о применяемом для этого оборудовании и аппаратуре. Освещены вопросы технологии газокислородной сварки и резки различных сталей и сплавов.

Учебное пособие предназначено для студентов специальности «Оборудование и технология сварочного производства» и специалистов сварочного производства.

Печатается по решению редакционно-издательского совета Омского государственного технического университета

УДК 621.791.5+621.791.945 (075)

ББК 34.64 я73

© Е. Н. Еремин, В. С. Кац, 2004

© Омский государственный технический университет, 2004

1.Общие сведения

1.1.Сущность газовой сварки и резки

Значительное место в сварочном производстве занимает обработка материалов газовым пламенем. Применяются следующие виды газопламенной обработки материалов: сварка, резка, наплавка, напыление, пайка, очистка поверхности, подогрев, термообработка и термическая правка. Предметами нашего изучения будут две основные разновидности газопламенных процессов, наиболее часто применяемые в сварочном производстве: газовая сварка и резка.

Газовая сварка относится к группе способов сварки плавлением. Источником нагрева при газовой сварке служит тепло газового пламени, получаемое сжиганием горючего газа в смеси с технически чистым кислородом. Она может осуществляться как с использованием присадочных материалов, так и без их применения. К преимуществам этого способа сварки можно отнести сравнительно небольшую стоимость оборудования и сварочных материалов, возможность выполнять работу в труднодоступных местах и в полевых условиях, так как не требуется использования электрической сети. Недостатками газовой сварки являются снижение производительности с увеличением толщины свариваемого материала и большая зона термического влияния. Схема процесса газовой сварки приведена на рис. 1.

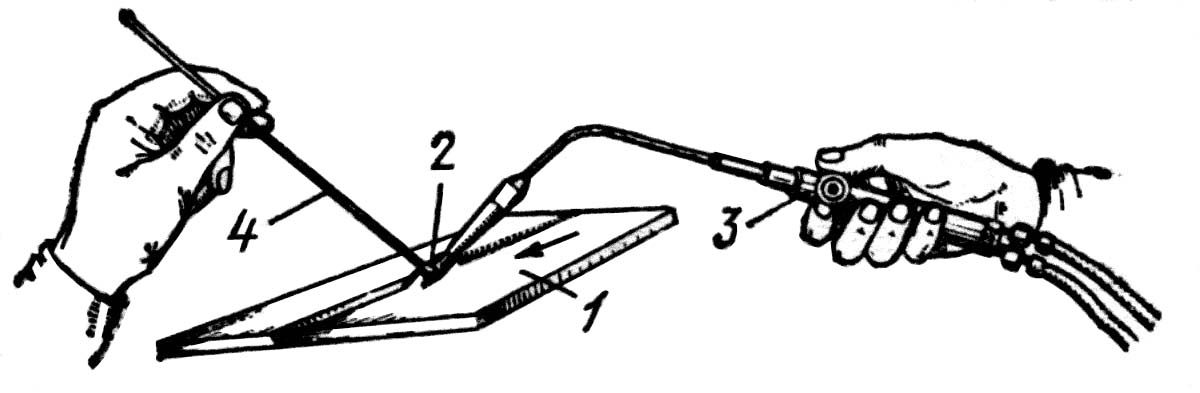

Рис. 1. Схема процесса газовой сварки:

1 – основной металл; 2 – пламя; 3 – горелка; 4 – присадочная проволока

Газовая резка является одним из наиболее простых способов термической резки. Источником нагрева при этом способе служит подогревающее пламя резака, получаемое сжиганием горючего газа в смеси с кислородом. В качестве горючего газа при резке чаще всего применяются газы – заменители ацетилена или пары горючих жидкостей. Схема процесса газовой резки показана на рис. 2.

Преимуществами этого способа перед другими методами термической резки являются сравнительная простота устройства оборудования и отсутствие необходимости использования источника электрической энергии. Этот способ резки используется при выполнении сантехнических работ, сооружении и ремонте трубопроводов горячей воды, пара и технологических газопроводов небольших диаметров, особенно в труднодоступных местах, а также при работе в полевых условиях.

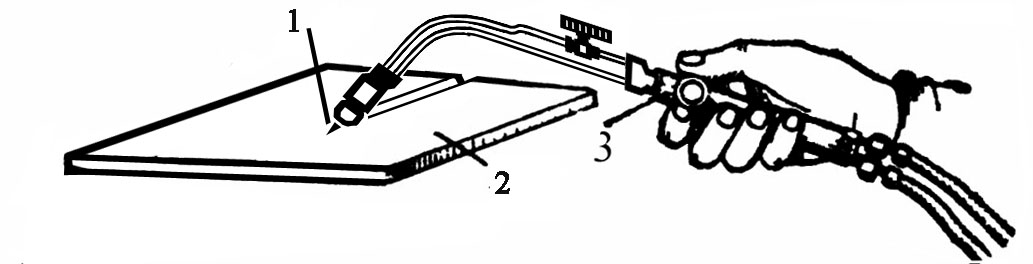

Рис. 2. Схема процесса газовой резки:

1 – струя режущего кислорода; 2 – основной металл; 3 – резак

По направленности кислородной струи и по характеру образовавшихся резов можно рассматривать три основных вида резки: резку разделительную; резку поверхностную; резку кислородным копьем. В свою очередь разделительная и поверхностная резка может быть чисто кислородной и кислородно-флюсовой. По степени механизации резка может быть ручной или машинной.

Недостатками газовой резки являются: невозможность резать материалы, имеющие температуру плавления ниже, чем температура его воспламенения в кислороде, и легированные стали и цветные металлы, образовывающие в процессе нагрева тугоплавкие оксиды, засоряющие плоскость реза.

Удаление тугоплавких оксидов возможно либо путем их перевода в более легкоплавкие соединения (с Тпл. ок. ниже Тпл. м. или близкой к ней), либо путем создания вблизи поверхности большого градиента температур. Для создания такого градиента температур необходимо концентрированное введение дополнительного тепла. Наибольший эффект можно достигнуть концентрированным вводом дополнительного тепла непосредственно в полость реза со струей режущего кислорода. При этом способе резки в кислородную режущую струю дополнительно вводятся порошкообразные флюсы, частицы которых, сгорая, дают значительный тепловой эффект, способствуя плавлению тугоплавких оксидов на поверхности контакта струи кислорода с разрезаемым металлом без значительного расплавления кромок металла под этим поверхностным слоем.

По характеру действия флюса различают три способа резки: термомеханический; химический и флюсомеханический.

При термомеханическом способе резки металлический порошок в чистом виде или с добавкой некоторых флюсующих компонентов вводят в полость реза со струей режущего кислорода. Сгорающий порошок выделяет значительное количество дополнительной теплоты и, поднимая температуру в зоне реакции, разжижает образующиеся в процессе резки тугоплавкие оксиды. В то же время частицы порошка, вылетающие из сопла резака с большой скоростью, механически удаляют из полости реза расплавленные оксиды и оказывают на разрезаемые кромки абразивное действие. Этот способ применяется наиболее часто.

При химическом способе резки вводимый в рез флюс не выделяет заметного количества теплоты в зоне реакции, но производит необходимое флюсование тугоплавких оксидов, переводя их в растворимые соединения. Этот способ применяется достаточно редко из-за токсичности солей натрия (Na2SO4, Na2PO3), которые могут быть использованы как основа химически действующих флюсов.

Флюсомеханический способ, при котором флюсом может служить, например, песок, производящий при расплавлении необходимое флюсование оксидов и механически удаляющий образующиеся в резе шлаки. Этот способ, в настоящее время не применяется из-за выделения большого количества песчаной пыли, вызывающей силикозные заболевания.

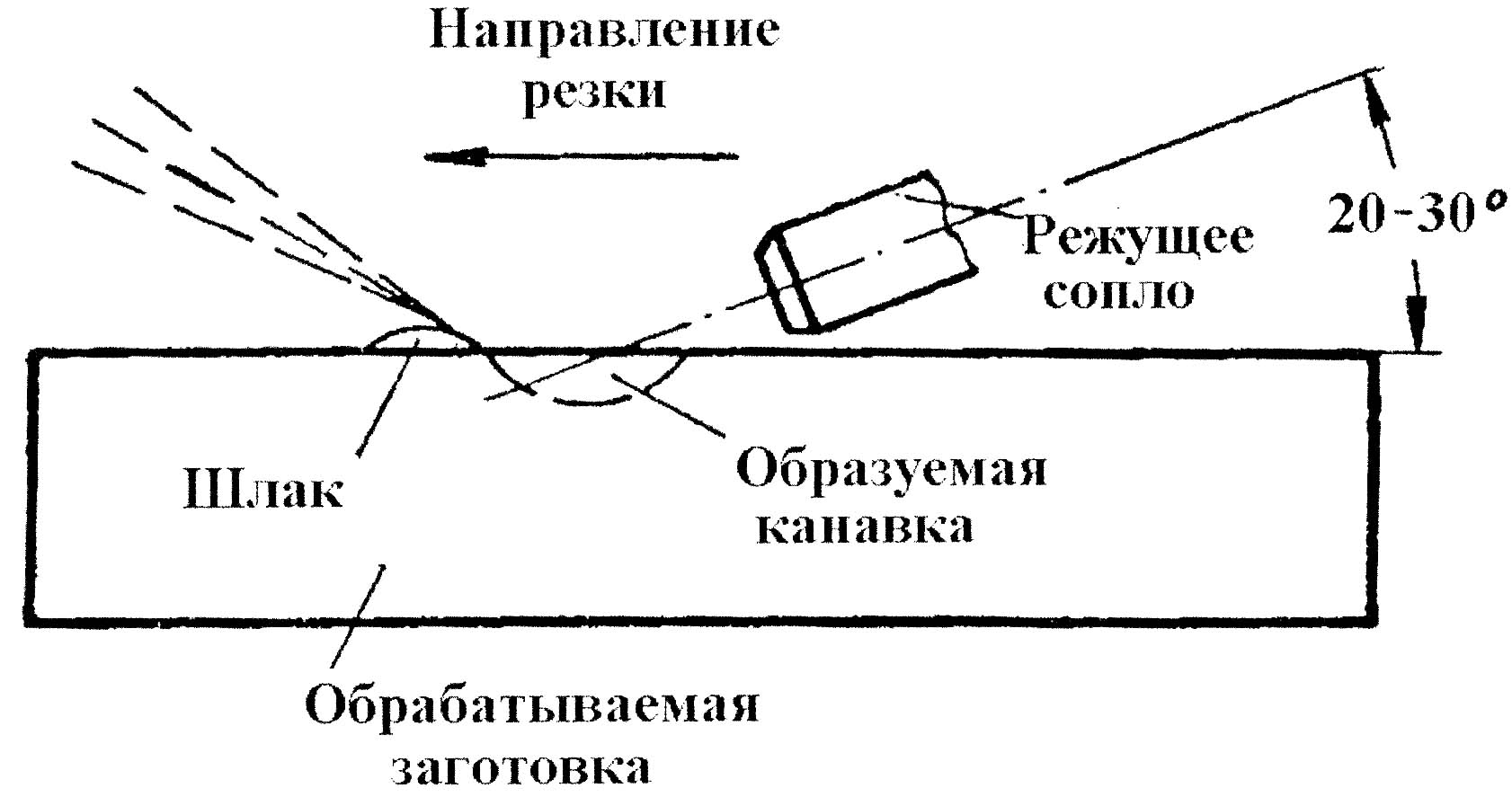

Широкое применение в металлургической и металлообрабатывающей промышленности находит поверхностная резка. Сущность процесса поверхностной резки заключается в том, что струя режущего кислорода не прожигает металл насквозь, а образует на поверхности металла канавку полукруглой, параболической или почти прямоугольной формы в поперечном сечении. Величина реза определяется углом наклона мундштука резака к поверхности металла, малой величиной давления режущего кислорода (не выше 0,3-0,4 МПа) и относительно малой скоростью истечения его из сопла, скоростью перемещения резака. При поверхностной резке угол наклона режущего сопла к поверхности металла не превышает 35. Отличительной особенностью процесса поверхностной резки является состав образующегося шлака, в котором по сравнению с разделительной резкой содержится значительно большее количество несгоревшего железа.

Схема процесса поверхностной резки приведена на рис. 3.

Рис. 3. Схема процесса поверхностной резки

Наибольшее распространение этот вид резки получил при удалении местных поверхностных дефектов в стальном литье и полупрокате. Некоторое распространение находит поверхностная резка также в сварочном производстве для изготовления U-образной разделки кромок под сварку, а также при удалении дефектов в сварных швах и корня сварного шва перед наложением подварочного валика.