- •Федеральное агентство по образованию рф

- •Расчет, проектирование и подводная сварка и резка морских нефтегазовых сооружений

- •Сергей Александрович Шестаков, Олег Викторович Душко расчет, проектирование и подводная сварка и резка металлоконструкций

- •Программа курса и конспект лекций по дисциплине «подводная сварка и резка металлоконструкций»

- •1. Введение

- •1. Основные сведения по электротехнике.

- •1.1. Электрический ток.

- •1.2. Электрическая цепь.

- •1.3. Основные параметры электрического тока. Закон Ома.

- •1.4. Тепловое действие электрического тока.

- •1.5. Магнитные и электромагнитные явления.

- •1.6. Электрические генераторы.

- •2. Основы теории сварки.

- •2.2 Сварные соединения и швы

- •3. Основные термические источники энергии при сварке

- •3.1. Сварочная дуга

- •3.2. Электрические свойства дуги.

- •3.4. Горение дуги.

- •3.5. Перенос металла с электрода в сварочную ванну

- •3.6. Действие магнитного поля на сварочную дугу.

- •3.7. Техника зажигания дуги. Наплавленный металл и образование валика.

- •3.8. Газовое пламя

- •4. Физико-химические процессы при сварке

- •4.1. Плавление электродного и основного металла

- •4.2. Формирование и кристаллизация сварочной ванны

- •4.3. Металлургические процессы при сварке

- •4.4. Термический цикл сварки и структура сварного соединения

- •5. Деформации и напряжения

- •5.1. Деформации и напряжения при сварке

- •5.2. Способы уменьшения сварочных деформаций и напряжений

- •5.3. Прочность сварных соединений и конструкций

- •6. Свариваемость металлов и свойства сварных соединений

- •6.1. Окисляемость металла при сварке,

- •6.2. Горячие и холодные трещины при сварке

- •6.3. Коррозионная стойкость сварных соединений

- •6.4. Свариваемость сталей

- •6.5. Особенности сварочной дуги под водой.

- •7. Оборудование, инструменты и приспособления для сварки и резки металлов под водой.

- •7.1. Сварочные генераторы постоянного тока

- •7.2. Уход за генератором

- •7.3. Возможные неисправности генератора, их причины и способы устранения

- •7.4. Автомат асн-55

- •7.5. Подготовка к пуску и пуск сварочного агрегата

- •7.6. Преобразователи

- •7.7. Выпрямители

- •7.8. Использование источников питания, не приспособленных для сварки

- •7.9. Определение полярности сварочных генераторов.

- •7.10. Подводный сварочный полуавтомат

- •7.11. Комплектация, назначение и устройство узлов полуавтомата

- •7.12. Функциональная схема полуавтомата

- •Монтажная схема соединения узлов полуавтомата

- •7.13. Подготовка полуавтомата к работе

- •7.14. Уход за полуавтоматом

- •7.15. Электродержатели

- •7.16. Кислородные редукторы

- •7.17 Защитные стекла. Вспомогательный инструмент

- •7.18. Электроды

- •7.19. Прочие материалы для дуговой сварки

- •8. Основы технологии подводной дуговой сварки

- •8.1. Типы сварных соединений

- •8.2. Подготовка металла под сварку

- •8.3. Техника выполнения сварки под водой

- •8.4. Наплавка валиков

- •8.5. Сварка стыковых соединений

- •8.6. Сварка соединений валиковым швом

- •8.7. Сварка опирающимся электродом

- •9. Дефекты сварных швов

- •10. Понятие о режиме и производительности сварки вручную под водой

- •11. Напряжения и деформации при сварке

- •12. Практические работы по сварке под водой

- •12.1. Заварка трещин в корпусе судна

- •12.2. Обварка кромок листов обшивки судна

- •12.3. Постановка и приварка заплат

- •12.4. Приварка судоподъемных проушин

- •12.5. Постановка ребер жесткости на заплаты

- •12.6. Ремонт рулевых устройств корабля

- •12.7. Сварка подводных напорных трубопроводов

- •13. Резка металла под водой

- •13.1. Подводная электродуговая резка

- •13.2. Подводная электрокислородная резка

- •13.3. Разделка на металл корпуса затонувшего судна

- •13.4. Резка заусенцев

- •14. Подводные взрывные работы

- •14.1. Классификация взрывчатых веществ

- •14.2. Форма и конструкция зарядов

- •14.3. Средства взрывания

- •14.4. Методы взрывных работ под водой

- •14.5. Расчеты зарядов при проведении взрывных работ под водой

- •14.6. Взрывание сооружений из кирпича, отдельных камней, бетона.

- •14.7. Взрывание дерева под водой.

- •14.8. Перебивание троса.

- •Раздел 2

- •1. Введение

- •2. Образование холодных трещин

- •3. Образование горячих трещин

- •4. Прочность

- •5. Образование трещин от перенапряжения в результате коррозии

- •6. Усталостное разрушение

- •7. Выводы

- •1. Введение

- •2. Методы осуществления подводной сварки

- •3. Исследования cbi в области мокрой сварки

- •1. Введение

- •2. Гидросварка

- •3. Техника сварки под водой

- •4. Совершенствование методов подводной сварки

- •5. Применение подводной сварки

- •1. Введение

- •2. Проведение экспериментов

- •Металлические конструкции и их расчет

- •1. Условное обозначение швов сварных соединений

- •Пример условного обозначения нестандартного шва сварного соединения

- •2. Швы сварных соединений

- •3. Методы расчета прочности и выносливости сварных соединений

- •3.1. Метод расчета сварных конструкций по предельному состоянию

- •3.2. Метод расчета сварных конструкций по допускаемым напряжениям

Металлические конструкции и их расчет

Введение

Металлическими называются конструкции, изготовленные из прокатного или прессованного металла (стали или алюминия).

Металл является наиболее высококачественным из строительных материалов. Его высокие прочность, упругость и пластичность обеспечивает возможность создания уникальных строительных конструкций. Массовое применение нашли несущие металлические конструкции (резервуары, трубопроводы и т.п.).

Вместе с тем, металлические конструкции относительно дороги, поскольку добыча, выплавка и обработка металла трудоемки и энергоемки. В связи с этим металлические конструкции применяются там, где другие строительные материалы неэффективны. Области рационального применения их регламентируются «Техническими правилами по экономному расходованию основных строительных материалов».

Металл как материал наиболее полно соответствует основным положениям и допущениям, принятым в механике материалов, в частности, в сопротивлении материалов. Поэтому изучение строительных конструкций целесообразно начинать именно с металлических.

Основные особенности металлических конструкций

Основными достоинствами металлических конструкций, способствующими их широкому распространению. Являются надежность, легкость, индустриальность, непроницаемость, простота ремонта и реконструкции.

Надежность обеспечивается тем, что упруго-пластические свойства стали наиболее близки к свойствам идеально упругого пластического материала. Поэтому действительная работа стальных конструкций может быть описана расчетными схемами. Высокая пластичность сталей обеспечивает приспособляемость конструкции и достаточные запасы прочности.

Легкость металлических конструкций обусловлена высокой прочностью стали, позволяющей применять относительно малые сечения при значительных усилиях. Вместе с тем, при малых сечениях сжатых элементов повышается опасность потери общей местной устойчивости сжатых элементов, на что необходимо обращать самое пристальное внимание при проектировании и монтаже.

Индустриальность изготовления и монтажа металлических конструкций обусловлена заводским изготовлением их с применением современных технологий и автоматизации. Элементы заводского изготовления обладают хорошей сборностью, монтаж их практически полностью механизирован и доля ручного труда минимальна.

Непроницаемость конструкций обеспечивается высокой плотностью металла, что делает его незаменимым для строительства прочно-плотных конструкций резервуаров, газгольдеров, трубопроводов.

Простота ремонта и реконструкции достигается высокой индустриальностью демонтажа и монтажа конструкций. Металлические конструкции проще других поддаются усилению, в том числе под нагрузкой.

К недостаткам металлических конструкций относятся: низкая стойкость к коррозии, относительно малая огнестойкость и дефицитность.

Низкая стойкость к коррозии (ржавлению) требует постоянного наблюдения и ухода за конструкциями. Эксплуатационные расходы на их очистку, окраску и т.п. достаточно велики, поэтому конструктивные формы ограничены необходимостью легкого доступа ко всем поверхностям для проведения этих операций.

Малая огнестойкость проявляется в снижении прочности и модуля упругости при высоких температурах, что приводит к уменьшению несущей способности, в первую очередь – устойчивости. Модуль упругости, а значит, и прочность стали, начинает уменьшаться при температурах более 2000С, а при 6000С сталь переходит в пластическое состояние. Для повышения огнестойкости в необходимых случаях принимают специальные методы защиты от высоких температур в виде обмазки или облицовки огнестойкими материалами.

Основные свойства строительных сталей

В строительстве, в основном, используется малоуглеродистая горячекатаная сталь. Помимо достаточной прочности она обладает хорошими пластическими свойствами, что обеспечивает пластический, а не хрупкий, характер потери несущей способности и, следовательно, высокий уровень надежности строительных конструкций.

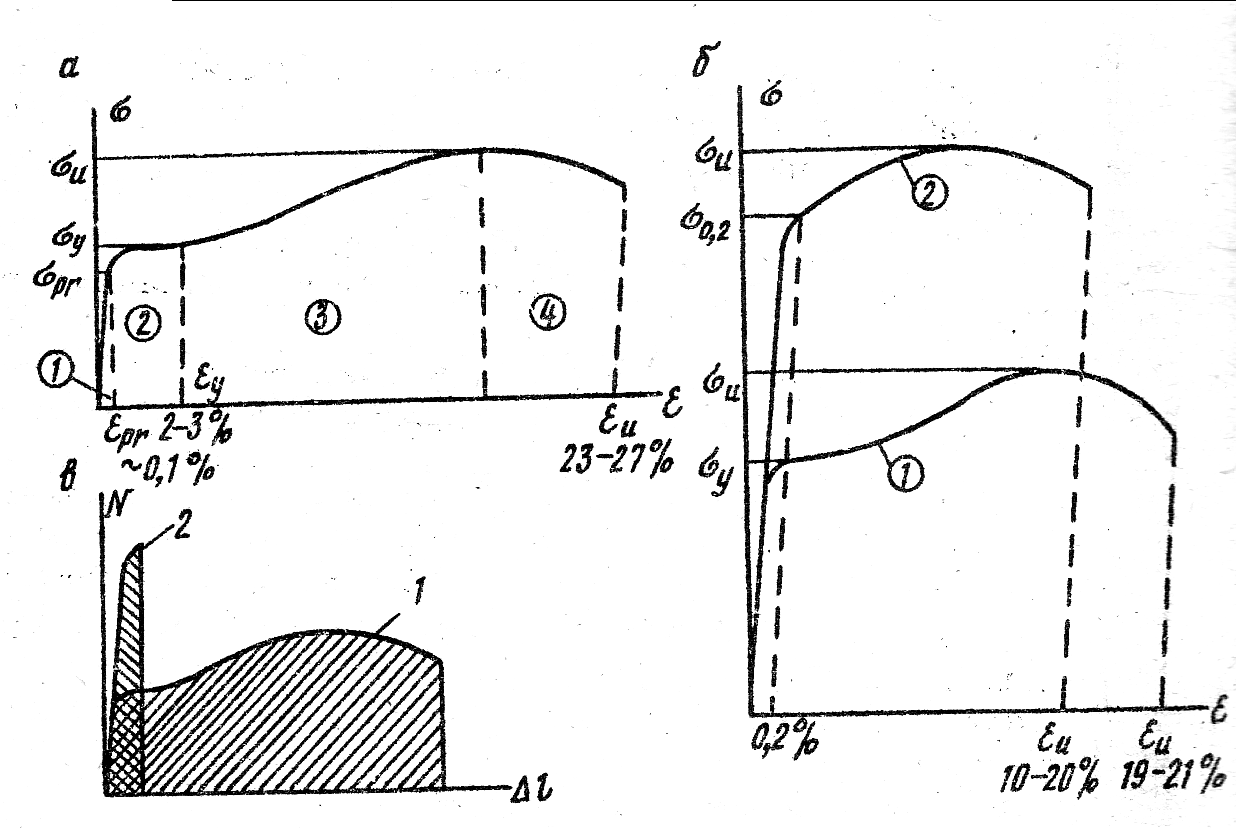

Основные стадии работы и характеристики малоуглеродистой стали представлены на рисунке.

а - сталь обычной прочности; б - сталь повышенной (1) и высокой (2) прочности; в - сравнение площадей диаграмм растяжения пластичной 1 и хрупкой 2 стали

На первой стадии сталь работает как хрупкий материал. При снятии нагрузки деформации исчезают. Они следуют закону Гука (σ=εЕ) и пропорциональны напряжениям. Это соблюдается до достижения напряжения предела пропорциональности σпр.

На этой стадии деформации малы. Предельная относительная деформация (в конце первой стадии), например, для стали Ст3 составляет εпр.=0,001=0,1%. Столь малыми деформациями при расчете в упругой стадии обычно пренебрегают и ведут расчет по недеформируемой схеме. Упругая стадия является основной в работе металла в конструкции.

Вторая стадия работы стали-стадия текучести. При превышении напряжения предела пропорциональности σпр. деформации становятся вначале частично пластичными 9необратимыми), график σ-Е искривляется и затем переходит в горизонтальный участок-площадку текучести. На протяжении площадки текучести деформации растут, а напряжения остаются постоянными - малоуглеродистая сталь ведет себя как пластическое тело. На этой стадии деформации достигают больших значений, например, для стали Ст.3 относительные деформации в конце площадки текучести достигают 2-3%. Поэтому пределом рабочих напряжений в конструкции считают предел текучести σу . на третьей стадии – стадии самоупрочнения, сталь снова сопротивляется нагрузкам, одновременно растут пластические деформации. В конце этой стадии напряжения достигают максимального значения -временного сопротивления σи. На последней стадии происходит образование шейки и разрыв. Деформации на двух последних стадиях очень велики и для стали Ст.3 деформация разрыва – εи =23-27%. Большая протяженность области от εу до εи –от достижения предела рабочих напряжений σу до фактического разрушения при σи обеспечивает высокую надежность конструкции. Деформации нарастают постепенно, что позволяет конструкции перераспределить напряжения. Кроме того, превышение временного сопротивления над расчетным, принимаемым равным σу , обеспечивает дополнительный запас прочности (надежности).

Строительные стали высокой прочности не имеют площадки текучести. В этом случае за условный предел текучести принимают напряжение σ0,2, соответствующее относительной деформации, равной ε=0,2%. При этом пластические свойства остаются вполне достаточными, относительное удлинение для сталей повышенной прочности достигает εи=20%, а для высокопрочных сталей – εи=10-2-%.

При действии динамических нагрузок несущая способность в основном определяется возможностью поглотить большую энергию при деформациях и измеряется площадью под диаграммой работы – (см. рис. выше, в). Площадь диаграммы σ-ε не столь прочной, но пластичной малоуглеродистой стали больше, чем у более прочных, но хрупких сталей. Поэтому она предпочтительна для конструкций, работающих под динамическими нагрузками.

Зависимость механических характеристик строительных сталей от их химического состава

Для проектирования строительных конструкций, работающих под статическими нагрузками и при нормальных температурах, обычно достаточно учитывать следующие механические характеристики строительных сталей:

-предел текучести;

-временное сопротивление;

-относительное остаточное удлинение.

Однако многие металлические конструкции испытывают воздействие низких температур, динамических и вибрационных нагрузок, работают в сложном напряженном состоянии. В этих условиях малоуглеродистая сталь часто разрушается, как хрупкий материал. Для различных марок сталей температура, при которой сталь становится хрупкой, различна. Она не должна быть в пределах заданных рабочих температур эксплуатации сооружения.

Механические свойства сталей зависят от их химического состава. При содержании УГЛЕРОДА повышается прочность стали, однако при этом снижается ее пластичность и повышаются хрупкость и твердость. Наряду с углеродом в строительных сталях присутствуют естественные примеси и легирующие добавки. К вредным примесям относятся сера, фосфор и др. СЕРА понижает прочность и ударную вязкость, ФОСФОР делает сталь «хладноломкой» т.е. хрупкой при низких температурах.

КИСЛОРОД и АЗОТ, которые попадают в сталь при плавке и сварке, оказывают аналогичное влияние.

Качества стали улучшаются легирующими добавками:

КРЕМНИЙ повышает прочность стали, но снижает ее пластичность и свариваемость, увеличивает хрупкость. Повышение содержания МАРГАНЦА улучшает ее прочность, ударную вязкость и коррозионную стойкость.

Другие легирующие добавки (ХРОМ, НИКЕЛЬ, МОЛИБДЕН, ВАНИДИЙ и др.) улучшают структуру стали и ее механические характеристики.

На механические характеристики стали, в особенности на ударную вязкость, влияет также ее структура, которую во многом определяет степень загрязненности природными примесями и газами, выделяющимися при плавке. По этому признаку стали делятся на кипящие, полуспокойные и спокойные.

При переливании расплавленной стали сразу в изложницы она «кипит» и из нее выделяются растворенные газы. При этом она остывает быстро, газы не успевают выделиться (остывает «кипящей»).

Кипящая сталь – пористая, крупнозернистая с пониженным порогом температурной хрупкости.

Для получения спокойной стали процесс кипения доводят до конца, при этом вводят присадки – раскислители (кремний, алюминий и др.), связывающие газы и образующие шлаки. Образующуюся шлаковую «шапку» срезают, что уменьшает выход стали и ведет к ее удорожанию Спокойная сталь – высокого качества, имеет мелкозернистую структуру, хладостойка.

Полуспокойная сталь раскисляется не полностью и по качеству и стоимости занимает промежуточное положение.

Марки строительных сталей и области их рационального применения

Строительные стали условно различаются на стали ОБЫЧНОЙ, ПОВЫШЕННОЙ и ВЫСОКОЙ прочности.

Значительная часть строительных конструкций в настоящее время выполняется из сталей обычной прочности, как более дешевых и менее дефицитных. Поэтому применения сталей повышенной и высокой прочности должно иметь технико-экономическое обоснование. По мере увеличения их производства области таких сталей будут расширяться.

Стали обычной прочности

Все стали обычной прочности маркируются обозначением Ст с добавлением обозначений их других характеристик. В строительстве применяются марки ВСт3кп2, ВСт3сп5, ВСт3прс6, ВСт3Гпс5, ВСт3пс4 и ВСт3пс4.

В строительстве применяются только стали группы В, поставляемые с гарантией по механическим характеристикам и химическому составу, что обозначается первой буквой марки.

Условный номер марки в зависимости от механических свойств и химического состава помещаются после общего обозначения Ст («Сталь»). В строительстве используются стали лишь третьей группы, содержащие не более 0,22% углерода и имеющие гарантию свариваемости. Далее указывается степень раскисления. Полуспокойные и спокойные стали, более высокие по качеству, применяются для конструкций, работающих в более тяжелых условиях.

Последняя цифра в обозначении марки стали указывает категорию, в зависимости от набора нормируемых показателей.

Буква «Г» указывает на повышенное содержание марганца (щ,8-1,1%). Это доводит качество полуспокойной стали до уровня спокойной, при меньшей ее стоимости.

Стали повышенной и высокой прочности

Обозначения сталей повышенной и высокой прочности указывают на их химических состав, например: 09Г2С, 14Г2АФ, 10ХСНД и т.д. Первые две цифры указывают содержание углерода в сотых процента; далее обозначаются легирующие элементы: Г – марганец, С – кремний, Х – хром, Н – никель и т.д. Содержание каждого элемента в процентах указывается цифрами после его обозначения (если содержание не превышает одного процента, цифра опускается).

К сталям повышенной прочности относится и сталь марки ВСтТпс, получаемой закалкой стали ВСт3пс.

Выбор марки стали

Выбор марки стали в значительной степени определяет экономичность проектируемой конструкции. Критерием экономичности обычно принимаются приведенные затраты, в структуре которых значительную долю составляет стоимость материалов. Снижение расхода металла может быть достигнуто применением сталей повышенной и высокой прочности, однако часто их высокая стоимость и дефицитность приводят к общему повышению приведенных затрат. Так, элементы конструкции, для которых критичными являются не прочность, а жесткость, устойчивость и некоторые другие условия, зачастую дорожают при использовании более прочной стали. Кроме прочности и вида конструкции необходимо учитывать режимы ее работы и условия эксплуатации (диапазон температур, коррозионность среды).

При выборе марки стали следует руководствоваться указаниями СНиП II-23-81.

В зависимости от ответственности и условий эксплуатации установлены четыре группы конструкций.

К ПЕРВОЙ ГРУППЕ отнесены сварные конструкции, работающие в особо тяжелых условиях или подвергающиеся динамическим, вибрационным или подвижным нагрузкам.

ВТОРАЯ и ТРЕТЬЯ ГРУППЫ включают сварные конструкции, работающие при статических нагрузках, в том числе конструкции, перечисленные в первой группе, не имеющие сварных соединений.

К ЧЕТВЕРТОЙ ГРУППЕ отнесены вспомогательные конструкции и конструкции третьей группы, не имеющие сварных соединений.

Для каждой группы конструкций СНиП рекомендуют марки сталей в зависимости от климатического района строительства по ГОСТ 1635080-80 «Климат СССР. Районирование и статические параметры климатических факторов для технических целей».

Для конструкций, работающих в тяжелых климатических условиях, Нормами проектирования рекомендуются стали более высокого качества. Например, дл конструкций, работающих в районах с расчетной температурах ниже -400С («северное исполнение»), предписывается применять более холодостойкие низколегированные стали.