- •Федеральное агентство по образованию рф

- •Расчет, проектирование и подводная сварка и резка морских нефтегазовых сооружений

- •Сергей Александрович Шестаков, Олег Викторович Душко расчет, проектирование и подводная сварка и резка металлоконструкций

- •Программа курса и конспект лекций по дисциплине «подводная сварка и резка металлоконструкций»

- •1. Введение

- •1. Основные сведения по электротехнике.

- •1.1. Электрический ток.

- •1.2. Электрическая цепь.

- •1.3. Основные параметры электрического тока. Закон Ома.

- •1.4. Тепловое действие электрического тока.

- •1.5. Магнитные и электромагнитные явления.

- •1.6. Электрические генераторы.

- •2. Основы теории сварки.

- •2.2 Сварные соединения и швы

- •3. Основные термические источники энергии при сварке

- •3.1. Сварочная дуга

- •3.2. Электрические свойства дуги.

- •3.4. Горение дуги.

- •3.5. Перенос металла с электрода в сварочную ванну

- •3.6. Действие магнитного поля на сварочную дугу.

- •3.7. Техника зажигания дуги. Наплавленный металл и образование валика.

- •3.8. Газовое пламя

- •4. Физико-химические процессы при сварке

- •4.1. Плавление электродного и основного металла

- •4.2. Формирование и кристаллизация сварочной ванны

- •4.3. Металлургические процессы при сварке

- •4.4. Термический цикл сварки и структура сварного соединения

- •5. Деформации и напряжения

- •5.1. Деформации и напряжения при сварке

- •5.2. Способы уменьшения сварочных деформаций и напряжений

- •5.3. Прочность сварных соединений и конструкций

- •6. Свариваемость металлов и свойства сварных соединений

- •6.1. Окисляемость металла при сварке,

- •6.2. Горячие и холодные трещины при сварке

- •6.3. Коррозионная стойкость сварных соединений

- •6.4. Свариваемость сталей

- •6.5. Особенности сварочной дуги под водой.

- •7. Оборудование, инструменты и приспособления для сварки и резки металлов под водой.

- •7.1. Сварочные генераторы постоянного тока

- •7.2. Уход за генератором

- •7.3. Возможные неисправности генератора, их причины и способы устранения

- •7.4. Автомат асн-55

- •7.5. Подготовка к пуску и пуск сварочного агрегата

- •7.6. Преобразователи

- •7.7. Выпрямители

- •7.8. Использование источников питания, не приспособленных для сварки

- •7.9. Определение полярности сварочных генераторов.

- •7.10. Подводный сварочный полуавтомат

- •7.11. Комплектация, назначение и устройство узлов полуавтомата

- •7.12. Функциональная схема полуавтомата

- •Монтажная схема соединения узлов полуавтомата

- •7.13. Подготовка полуавтомата к работе

- •7.14. Уход за полуавтоматом

- •7.15. Электродержатели

- •7.16. Кислородные редукторы

- •7.17 Защитные стекла. Вспомогательный инструмент

- •7.18. Электроды

- •7.19. Прочие материалы для дуговой сварки

- •8. Основы технологии подводной дуговой сварки

- •8.1. Типы сварных соединений

- •8.2. Подготовка металла под сварку

- •8.3. Техника выполнения сварки под водой

- •8.4. Наплавка валиков

- •8.5. Сварка стыковых соединений

- •8.6. Сварка соединений валиковым швом

- •8.7. Сварка опирающимся электродом

- •9. Дефекты сварных швов

- •10. Понятие о режиме и производительности сварки вручную под водой

- •11. Напряжения и деформации при сварке

- •12. Практические работы по сварке под водой

- •12.1. Заварка трещин в корпусе судна

- •12.2. Обварка кромок листов обшивки судна

- •12.3. Постановка и приварка заплат

- •12.4. Приварка судоподъемных проушин

- •12.5. Постановка ребер жесткости на заплаты

- •12.6. Ремонт рулевых устройств корабля

- •12.7. Сварка подводных напорных трубопроводов

- •13. Резка металла под водой

- •13.1. Подводная электродуговая резка

- •13.2. Подводная электрокислородная резка

- •13.3. Разделка на металл корпуса затонувшего судна

- •13.4. Резка заусенцев

- •14. Подводные взрывные работы

- •14.1. Классификация взрывчатых веществ

- •14.2. Форма и конструкция зарядов

- •14.3. Средства взрывания

- •14.4. Методы взрывных работ под водой

- •14.5. Расчеты зарядов при проведении взрывных работ под водой

- •14.6. Взрывание сооружений из кирпича, отдельных камней, бетона.

- •14.7. Взрывание дерева под водой.

- •14.8. Перебивание троса.

- •Раздел 2

- •1. Введение

- •2. Образование холодных трещин

- •3. Образование горячих трещин

- •4. Прочность

- •5. Образование трещин от перенапряжения в результате коррозии

- •6. Усталостное разрушение

- •7. Выводы

- •1. Введение

- •2. Методы осуществления подводной сварки

- •3. Исследования cbi в области мокрой сварки

- •1. Введение

- •2. Гидросварка

- •3. Техника сварки под водой

- •4. Совершенствование методов подводной сварки

- •5. Применение подводной сварки

- •1. Введение

- •2. Проведение экспериментов

- •Металлические конструкции и их расчет

- •1. Условное обозначение швов сварных соединений

- •Пример условного обозначения нестандартного шва сварного соединения

- •2. Швы сварных соединений

- •3. Методы расчета прочности и выносливости сварных соединений

- •3.1. Метод расчета сварных конструкций по предельному состоянию

- •3.2. Метод расчета сварных конструкций по допускаемым напряжениям

1. Введение

В настоящее время имеются три способа проведения подводной сварки: мокрая ручная дуговая сварка металлическим электродом, сварка в сухом боксе, сварка в сухой среде сварочно-монтажной камеры. В этой статье обобщены фундаментальные работы, выполненные Институтом сварки в двух основных направлениях:

1) Изучалось применение различных электродов при осуществлении мокрой ручной дуговой сварки металлическим электродом. Электроды оценивались с точки зрения удобства их применения под водой и с точки зрения их предрасположенности к водородному растрескиванию. Уже на начальном этапе проведения исследований стало очевидным, что главной проблемой, связанной с мокрой ручной дуговой сваркой, является образование холодных трещин, и основная часть экспериментальных работ была направлена на определение количественных параметров этого явления.

2) Оценивалось влияние давления газов (до 3,2 МПа) на поведение дуги при ручной дуговой сварке, полуавтоматической сварке в среде инертного газа и сварке вольфрамовым электродом в среде инертного газа (моделировались условия высокого давления, возникающего на глубине до 310 м). Все три технологии сварки являются процессами сварки плавлением, имеющей огромное практическое значение.Для сварки в сварочно-монтажной камере широко применялась сварка вольфрамовым электродом а среде инертного газа. Полуавтоматическая сварка в среде инертного газа, видимо, имеет ограниченное применение в воде, выполняется в ограниченной газовой среде бокса. Ручная дуговая сварка металлическим электродом более часто применяется при осуществлении сварки в воде, а также в сварочно-монтажной камере.

2. Проведение экспериментов

Мокрая ручная дуговая сварка металлическим электродом. При проведении экспериментов испытывалось большое количество разнообразных электродов, как ферритных, так и аустенитных, с различными шлакообразующими покрытиями. Большинство составляли электроды, применяемые при сварке на воздухе, но они имели водозащитное покрытие из виниловой краски и воска. Однако некоторые испытываемые электроды были предназначены специально для использования под водой.

Для определения количественных характеристик холодных трещин проводились измерения содержания водорода в металле сварных швов, выполненных различными электродами, замерялись скорости остывания пластин различной толщины и при различной подаче тепла проводилось стандартное испытание на образование трещин, а также испытание на устойчивость к термообработке.

При проведении некоторых экспериментов применялась термообработка до и после сварки, которая достигалась путем помещения образца в водонепроницаемую коробку, наполненную азотом. Коробка герметически закрывала участок, подлежащий сварке, так что воздействию воды подвергались только подготовленные для сварки кромки, и таким образом нагревался сухой участок.

Влияние давления на свойства дуги. Испытывались нижние узкие сварные швы, выполненные под давлением газов, равным 0,1; 0,2; 0,4; 0,8; 1,6; и 3,2 МПа, т. е. абсолютно точно имитировалось давление на соответствующих глубинах: 0, 10, 30, 70, 160 и 310 м. В докладе [3] приведено подробное описание барокамеры и оборудования, необходимого. Для осуществления дуговой сварки вольфрамовым электродом в среде инертного газа и полуавтоматической сварки металлической проволокой в среде инертного газа, а также механической подачи прутковых электродов. При этих видах сварки поток газа всегда подавался через сварочную головку в зону дуги и состав защитного газа всегда был аналогичным составу газа камеры.

При сварке вольфрамовым электродом сварные швы изготовлялись как в среде аргона, так и в среде гелия с различными величинами постоянного тока для двух величин длины дуги - 1,6 и 3,2 мм. В ходе экспериментов исследовалось влияние давления на напряжение дуги и делались фотографии столба дуги при силе тока 150 А в обоих газах при различных давлениях.

Для определения свариваемости и проплавления из швов, изготовленных как с холоднотянутой легирующей присадочной проволокой, так и без нее, вырезались образцы.

При полуавтоматической сварке металлической проволокой в среде инертного газа применялась раскисленная проволока диаметром 1мм. и смесь аргона с кислородом. При проведении большинства экспериментов парциальное давление кислорода составляло не более 25 кПа. Таким образом, если сначала использовалась основная смесь аргона с 5% кислорода при абсолютных давлениях 0,1; 0,2 и 0,4 МПа, то затем добавление кислорода к защитному газу снижалось до 2% при 0,8 МПа, 1% при 1,6 МПа и 0,5% при 3,2 МПа. Для получения сравнительной информации испытания проводились также в среде аргона с 1% кислорода при любых давлениях.

Узкие сварные швы изготовлялись при единой скорости перемещений сварочного аппарата (200 мм/мин) с фиксированным расстоянием наконечника от поверхности (15 мм) при двух скоростях подачи проволоки (4 и 5,6 мм/с). Использовалась положительная полярность постоянного тока.

С каждой скоростью подачи проволоки изготовлялся ряд сварных швов при различных напряжениях. При проведении каждого испытания строились кривые средних величин тока и напряжения и делались осциллограммы. Из каждого сварного шва вырезался образец и изготовлялся снимок микроструктуры.

При изготовлении узких сварочных швов прутковыми электродами для их подачи использовался механический питатель, снабженный приспособлением для регулирования напряжения и длины дуги. Применялись два типа ферритных электродов диаметром 4 мм, один из которых имел рутиловое, а другой основное покрытие. Для изготовления всех швов при величине постоянного тока 155—170 А использовалась обратная полярность (плюс на электроде). Скорость перемещения составляла 180 мм/мин, а постоянный угол наклона электрода 15° от вертикали, Соблюдая эти условия и используя различные виды электродов, был изготовлен ряд сварных швов при различных напряжениях для каждой величины давления. В ходе каждого испытания строились кривые средних величин тока и напряжения и делались осциллограммы. В отдельных случаях вырезались швы для исследования.

Результаты

Мокрая ручная дуговая сварка металлическим электродом. Наихудшие результаты дало применение электродов с основным покрытием. При использовании этого типа электродов отмечалось колебание величин напряжения и силы тока. В лучшем случае получался шов неровного профиля, а в худшем – очень большая пористость. Серьезные неудобства возникали в связи с необходимостью обеспечения короткой дуги постоянной длины и отсутствием „козырька" на конце электрода, из-за чего крайне ограничивался рабочий диапазон напряжения дуги (2—3 В). Увеличить рабочий диапазон напряжения до 6 В и в целом улучшить технологию можно было за счет добавления к основному покрытию железного порошка. |Стабильную дугу можно получить, используя электрод с целлулоидным покрытием, однако в этом случае изготовленный шов имеет очень грубую чешуйку. Хорошая стабильность дуги обеспечивается применением электродов с рутиловым или железоокисным покрытием. Так же и при проведении некоторых более ранних исследований [4] , было обнаружено, что наилучшую стабильность дуги дает применение электродов, к покрытию которых добавлен железный порошок, т. е. отклонение от заданных средних величин тока и напряжения минимально.

Осциллограмма показала, что характеристики дуги зависят от напряжения. При больших величинах напряжения и длины дуги часто наблюдаются обрыв дуги и разбрызгивание металла. По мере снижения напряжения и уменьшения длины дуги обрывы дуги наблюдаются реже и чаще получается короткая сварочная цепь. Почти всегда минимальное напряжение дуги (минимальная длина дуги) обеспечивало изготовление сварных швов лучшего качества.

Было замечено, что наиболее широкий рабочий диапазон допустимых величин напряжения возможен при применении прямой полярности (особенно если испытывались ферритные электроды). Таким образом, хотя швы, изготовленные при различной полярности, не отличались друг от друга, был сделан вывод о предпочтительности применения прямой полярности (минус на электроде), которая дает больший диапазон допустимой длины дуги. Кроме того, при использовании прямой полярности реже развивается коррозия электрододержателя.

Металлографическое исследование показало, что в большинстве сварных швов, изготовленных электродами из ферритной стали, имеет место водородное растрескивание, которое в некоторых случаях наблюдалось и в зоне термического влияния. При использовании электродов с железоокисным покрытием не наблюдалось образования трещин ни при положительной, ни при отрицательной полярности.

Были исследованы 27 образцов, выполненных аустенитными электродами. В 14 случаях в металле сварного шва наблюдаюсь образование холодных трещин. Образцы, в которых возникали трещины, обычно были вдвое тверже, чем образцы без трещин, и содержали гораздо большее количество мартенсита. Трещин в зоне термического влияния не наблюдалось ни в одном из случаев. При использовании некоторых типов электродов имела место довольно высокая устойчивость к возникновению холодных трещин. Наиболее перспективным оказалось применение аустенитного электрода с высоким содержанием никеля, так как только в этом случае были отмечены хорошие технологические характеристики подводной сварки и отсутствие трещин при любой полярности.

Аналогичные результаты наблюдались и при исследовании угловых швов во время испытаний на устойчивость к термообработке и исследовании стыковых швов. С возрастанием жесткости условий испытаний применение ферритных электродов с железоокисным покрытием и аустенитных электродов с высоким содержанием никеля показало определенную устойчивость к образованию холодных трещин. Однако при изготовлении стыковых швов на стали толщиной 19 мм с Сэ = 0,42 образование холодных трещин наблюдалось даже при использовании этих двух указанных видов электродов. Избежать трещин удавалось лишь с помощью термообработки до 200° С до и после сварки.

На рис. 1 представлен сравнительный график, отражающий взаимосвязь связь между энергией дуги и временем остывания с 800 до 500°С для процессов сварки, осуществляемых на пластине толщиной 25 мм под водой и на воздухе.

Влияние глубины на характеристику дуги. Дуговая сварка

вольфрамовым электродом в среде инертного газа. Влияние глубины на процесс сварки заключается в том, что дуга сжимается, а напряжение дуги увеличивается. На рис. 2 представлены снимки сжатой дуги в среде аргона и в среде гелия. На рис. 3 показана зависимость напряжения дуги в среде аргона и в среде гелия от увеличения давления.

Полуавтоматическая сварка металлической проволокой в среде инертного газа. При осуществлении сварки в условиях различного давления возникали некоторые трудности, связанные с использованием дуги при определенных скоростях подачи проволоки в определенных защитных газах. Основная практическая трудность возникала в связи с тем, что по мере увеличения окружающего давления резко возрастала плотность сварочных паров и продуктов сгорания. В ходе испытаний, осуществляемых при давлении 0,8 МПа и выше, осаждалась коричневая пыль, которая при давлении 3,2 МПа существенно мешала обзору дуги.

При определении влияния давления на поведение дуги отмечалось

следующее: -для получения хорошей конфигурации шва в обычных условиях осуществления сварки необходимо по мере возрастания давления увеличить напряжение дуги для конкретной скорости подачи проволоки;

-по мере возрастания давления и напряжения перенос металла с замыканием дугового промежутка происходит реже;

-по мере возрастания давления и напряжения разбрызгивание, особенно при большой скорости подачи проволоки (5,6 м/мин), наблюдалось чаще;

- по мере возрастания давления примерно до 0,8 МПа проплавление увеличивалось, затем оставалось практически постоянным.

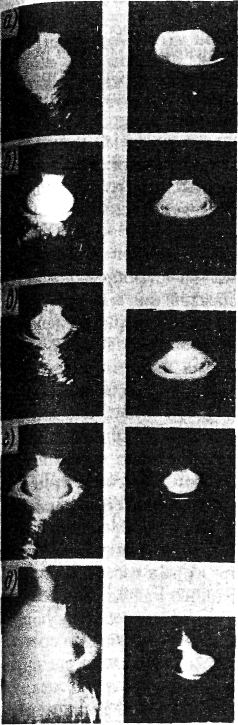

Рис.

2. Снимки дуги при полуавтоматической

сварке металлической проволокой в среде

аргона (слева) и в среде гелия (справа)

при давлении:

а-0,1 МПа; б-0,2 МПа; в-0,4 МПа; г-0,8 МПа; д-1,6

МПа

Рис.

2. Снимки дуги при полуавтоматической

сварке металлической проволокой в среде

аргона (слева) и в среде гелия (справа)

при давлении:

а-0,1 МПа; б-0,2 МПа; в-0,4 МПа; г-0,8 МПа; д-1,6

МПа

.

Ручная дуговая сварка металлическим электродом. Применение электродов с основным покрытием обеспечивало изготовление доброкачественных сварных швов при любых давлениях в диапазоне 0,1-3,2 МПа. Не отмечалось сколько-нибудь существенного влияния давления на величину требуемого на дуге напряжения. Напряжение 23—24 В являлось минимальной величиной, необходимой для изготовления качественных швов, и эта величина не зависела от давления. Давление также не оказывало влияния на частоту возникновения цепи короткого замыкания в пределах данного диапазона напряжения. Отмечалось неявно выраженная тенденция к увеличению проплавления по мере возрастания давления.

Оказалось возможным при всех давлениях, включая максимальное (3,2 МПа), применять электроды с рутиловым покрытием. Так же как и при применении электродов с основным покрытием, минимальная величина требуемого напряжения на дуге составила 23-24 В, и давление не оказывало существенного влияния на величину напряжения. Осуществление сварки при всех давлениях, превышающих атмосферное, вело к образованию в швах открытой поверхностной пористости и сопровождалось сильным разбрызгиванием. Беглый осмотр швов, полученных при использовании камер, наполненных как гелием, так и смесью гелия с 10% кислорода при давлении 0,2 МПа, показал, что открытая пористость имеется в швах, изготовленных на мягких сталях различных сортов.

Мокрая ручная дуговая сварка металлическим электродом. Как уже отмечалось, основная проблема, связанная с применением мокрой сварки, заключается в возможности возникновения холодных трещин. При ручной дуговой сварке возникают все условия, способствующие образованию этого вида трещин. Содержание водорода в металле сварного шва достаточно высоко, если сравнивать его с содержанием, предполагаемым при использовании электродов с рутиловым покрытием на воздухе (25 мл/100 г) . Из рис. 1 видно, что попытки снизить скорость охлаждения благодаря использованию вибрационного метода увеличения подачи тепла не позволили увеличить период охлаждения с 800 до 500°С более чем до 5 с.

Следовательно, при осуществлении сварки на сталях с высоким Сэ на каком-то этапе неизбежно происходит образование микроструктуры, подверженной возникновению холодных трещин. При проведении соответствующих экспериментов устойчивыми к возникновению трещин оказались сварные швы, выполненные лишь двумя видами электродов: ферритным электродом с окислительным шлакообразующим покрытием из окисла железа и аустенитным электродом.

Поведение ферритного электрода с окислительным шлакообразующим покрытием из окисла железа может быть объяснено несколькими причинами. Наплавленный металл сварного шва имеет высокое содержание окисла железа, который, связывая водород, по всей видимости, снижает содержание диффундирующего водорода [5]. Предполагается, что общее содержание водорода снижается за счет реакции окисления части водорода и превращения ее в водяной нар. Кроме того, сравнительные анализы всего металла сварного шва, полученного как на воздухе, так и в воде при помощи электродов с окислительным шлакообразующим покрытием из окисла железа, показали, что наплавленный металл состоит почти полностью из чистого железа, в котором имеются следы легирующих добавок. В результате предел текучести оказывается ниже, чем при использовании обычных электродов из мягкой стали, что, в свою очередь, уменьшает предел текучести зоны термического влияния и, таким образом, снижает вероятность возникновения трещин.

Предполагается, что полностью аустенитный наплавленный металл снижает содержание водорода в зоне термического влияния, так как в аустените по сравнению с ферритом водород обладает большей растворимостью и меньшей диффузионной способностью. Многие так называемые аустенитные электроды способствовали образованию мартенсита в области, находящейся рядом с границей плавления, в результате чего возникал холодные трещины. Однако образования холодных трещин в сварных швах материалов с низкой прочностью удавалось избежать, если металл шва был полностью аустенитного или комбинированного типа (аустенит + феррит).

Механические испытания показали, что выбранные для исследования аустенитные электроды с высоким содержанием никеля (76% Ni, 17% Сr, 7% Fe) дают низкую пластичность при испытании на загиб. Это явление пока до конца не исследовано, и неизвестно возникало бы оно при использовании, других аустенитных электродов, отвергнутых ранее по иным причинам.

На данном этапе исследований минимальная возможность предотвращения образования холодных трещин при изготовлении под водой сварных швов на углеродно-марганцевых сталях обеспечивалась применением электродов с покрытием из окисла железа. Однако, возможно, что перспективы использования некоторых аустенитных электродов следовало бы рассмотреть заново.

Влияние давления на сварочную дугу. Дуговая сварка вольфрамовым электродом в среде инертного газа. На рис. 3 видно, что увеличение напряжения дуги с повышением давления более выражено в среде гелия, чем в среде аргона. По мере возрастания давления величина катодного пятна уменьшалась, а световое излучение дуги становилось более интенсивным. В среде гелия было особенно заметно, что при атмосферном давлении катодная эмиссия происходила на некотором отдалении от торца электрода, а по мере возрастания давления область излучения становилась меньше и передвигалась к торцу электрода. Это увеличение плотности энергии было достаточно сильным и вызывало сильное разрушение контактной поверхности электрода, которая при вы-соких давлениях становилась полусферической. В среде аргона „оплавле-ние" торца электрода отмечалось при 1,6 МПа, а в среде гелия уже при 0,8 МПа.

При повреждении торца электрода катодное пятно теряло стабиль-ность и начинало вращаться на полусферическом конце „оплавленного" электрода. В результате дуга, хотя и сжималась в столб с высокой плотностью энергии, вибрировала и энергия рассеивалась по всему рабочему участку вместо того, чтобы концентрироваться в одной точке, вызывая плавление (рис. 2 иллюстрирует наблюдаемое отклонение дуги).

При повышении давления возникала еще одна проблема, связанная с возбуждением дуги, причем более остро эта проблема касалась сварки в среде гелия, чем в среде аргона. В среде гелия уже при давлении 0,2 МПа не представлялось возможным использовать высокую частоту возбуждения для дуги длиной 3,2 мм и длину дуги надо было сразу сокращать. В среде аргона то же самое наблюдалось при давлении 0,4 МПа. По мере дальнейшего увеличения давления длину дуги надо было уменьшать до такой степени, что электрод почти касался пластины, и только тогда возбуждался. Но в таком случае возникала опасность расхождения торца электрода, в связи с чем была разработана технология использования конусообразного углеродного электрода.

Полуавтоматическая сварка металлической проволокой в среде инертного газа. Испытания были проведены в условиях, которые для используемого размера проволоки отражали реальные условия, возникающие при капельном переносе в сварке при атмосферном давлении. Хотя все исследуемые сварные швы были сделаны в нижнем положении на плоской внешней поверхности сварного соединения, всегда учитывалась необходимость создания условий, обеспечивающих возможность изменения положения. Было обнаружено, что по мере возрастания давления при данных параметрах источника тока сварной шов становился более узким и имел остроконечную форму. Если бы такая форма шва возникла в условиях атмосферного давления, то это можно было бы объяснить незначительным нагревом на катоде и выправить путем увеличения напряжения на дуге. При возросшем давлении так же можно было выровнять шов при помощи увеличения напряжения на дуге, но при этом сильнее становилось разбрызгивание металла, особенно при повышенной скорости подачи проволоки (5,6 м/мин).

Таким образом, подтверждаются результаты Буррилла и Левина [7], полученные ими при аналогичных испытаниях в условиях давления 2,2 МПа. Указанные авторы предполагали, что с увеличением давления крупнокапельный перенос „погружением", характерный для условий атмосферного давления, сменился на мелкокапельный перенос „разбрызгиванием". Измерения частоты возникновения цепи короткого замыкания, осуществляемые в ходе выполнения программы исследований, под. твердили наличие такого переноса. Эти измерения показали снижение частоты возникновения цепи короткого замыкания по мере увеличения давления и напряжения.

При проведении испытаний в условиях различных давлений в смеси аргона с 1% кислорода была поставлена задача — исключить возможное влияние защитного газа на характеристики сварки. В ходе испытаний не было выявлено сколько-нибудь существенного воздействия защитного газа ни на перенос металла, ни на проплавление.

По всей видимости, так же как и при сварке вольфрамовым электро-дом, не возникало трудностей в использовании традиционных методов сварки, если давление не превышало 0,8 МПа. Однако есть некоторые основания предполагать, что при увеличении давления выше указанного предела поведение дуги может существенно измениться. При давлении до 0,8 МПа наблюдалась тенденция к увеличению глубины проплавления; сверх этого предела отмечалось некоторое уменьшение проплавления. Более того, если давление превышало 0,8 МПа, то наблюдалось явно выраженное уменьшение числа возникновений цепи короткого замыкания. Разбрызгивание, количество дыма и пара также явно возрастали при давлении, превышающем 0,8 МПа. Подводная сварка часто применялась на практике при давлениях, не превышающих 0,8 МПа (глубина до 70 м). На больших глубинах полуавтоматическая сварка проволокой в среде инертного газа осуществлялась редко. Результаты данного исследования дают возможность предположить, что поведение дуги будет существенно меняться при давлениях, превышающих 0,8 МПа.

Ручная дуговая сварка металлическим электродом. Из краткого описания испытаний следует, что электрод с контролируемым содержанием водорода оказался наиболее пригодным для осуществления сварки в смеси гелия с кислородом при давлении до 3,2 МПа. Повышение давления не влияло на осуществление сварки этим электродом. Форма шва, напряжение дуги и частота возникновения цепи короткого замыкания оставались постоянными при любом давлении до 3,2 МПа.

При использовании электрода с рутиловым покрытием характеристики дуги совпадали с наблюдаемыми при использовании электродов с основным покрытием. Однако в сварных швах отмечалась большая пористость, видимая на поверхности шва, была явно выражена тенденция к разбрызгиванию. Источник этой устойчивой пористости выявлен не был. Попытки уменьшить образование пористости, изменив химический состав атмосферы камеры (гелий, смесь гелия с 1% кислорода и смесь гелия с 10% +кислорода), шихты покрытия и окислительный потенциал и таким образом повлиять на воздействие газа и металла, не увенчались успехом.

Плотность сварочного дыма и пара возрастала с увеличением давления, однако при ручной дуговой сварке металлическими электродами это явление сказывалось в меньшей степени, чем при полуавтоматической сварке в среде инертного газа.

Выводы

Мокрая ручная дуговая сварка металлическим электродом.

1. Из всего разнообразия ферритных электродов, пригодных для сварки на воздухе и под водой, лишь электрод с покрытием, основанным на окиси железа, оказался устойчивым к образованию холодных трещин.

2.Основными причинами подверженности сварных швов, выполненных при подводной ручной дуговой сварке, к образованию холодных трещин является скорость охлаждения, способствующая повышению твердости металла сварного шва и зоны термического влияния, и высокое содержание водорода, объясняемое окружающей водной средой.

3.Максимальная устойчивость к возникновению холодных трещин в швах, выполненных электродом с окислительным шлакообразующим покрытием из окисла металла, объясняется сочетанием низкой прочности металла сварного шва и положительным влиянием высокой концентрации окиси железа на концентрацию водорода в металле сварного шва и в зоне термического влияния.

4.Единственным способом уменьшения подверженности сварных швов растрескиванию оказалось применение электродов, обеспечивающих аустенитный наплавленный металл. Многие электроды, дающие аустенит-ный металл сварного шва при сварке на воздухе, в условиях подводной сварки образовывали швы, содержащие мартенсит, так как под водой исходный металл очень сильно расплавлялся. В результате металл сварных швов был подвержен образованию холодных трещин. Все аустенитные сварные швы содержали полосы мартенсита, расположенные вдоль границ

плавления.

5.Даже в сварных швах, изготовленных при использовании двух указанных видов электродов, возникали холодные трещины, если швы изготовлялись на сталях с Сэ = 0,36 при умеренном сжатии, и если все сварное соединение подвергалось воздействию воды.

6.При помощи обоих типов электродов на стали с Сэ = 0,42 можно было произвести сварку без образования холодных трещин, если удавалось избежать контакта с водой (за исключением кромок) и проводилось постоянное нагревание металла до 200° С.

7.Изготовленный в описанных условиях аустенитный сварной шов с высоким содержанием никеля показал при испытании на загиб низкую пластичность, очевидно, объясняемую ликвацией на границе зерна.

8.Механические свойства сварных швов, изготовленных при помощи электродов с окислительным покрытием из окисла железа, не отличались от механических свойств сварных швов, выполненных на воздухе.

9.Необходимо дальнейшее совершенствование технологии подводной сварки, основанной на применении электродов с покрытием из окисла железа, и проведение исследований, направленных на изучение возможности использования этих электродов в различных положениях и на больших глубинах.

Влияние давления на сварочную дугу. Дуговая сварка вольфрамовым электродом в среде инертного газа.

1. При осуществлении дуговой сварки вольфрамовым электродом в среде аргона и гелия возрастание давления вызывало сжатие дуги и увеличение ее напряжения (для заданной длины дуги). Увеличение напряжения дуги было более выраженным в среде гелия, чем в среде аргона.

2.При осуществлении сварки вольфрамовым электродом в условиях высокого давления повреждение торца электрода способствовало нестабильности дуги. В среде аргона это явление возникало при давлении 1,6 МПа и становилось явно выраженным при 3,2 МПа. В среде гелия нестабильность дуги впервые отмечалась при давлении 0,8 МПа, становилась явно выраженной при 1,6 МПа, а при 3,2 МПа приобретала настолько большие размеры, что изготовить качественный сварной шов уже не представлялось возможным.

3.Увеличение давления осложняло возбуждение дуги, что также носило более выряженный характер в среде гелия, чем в среде аргона. При давлении 0,2 МПа в среде гелия и при давлении 0,4 МПа в среде аргона не представлялось возможным применить высокочастотное возбуждение при длине дуги 3,2 мм.

4.При увеличении давления до 0,8 МПа глубина проплавления при сварке вольфрамовым электродом возрастала. Если давление превышало 0,8 МПа, то вследствие изменений формы торца электрода определить точные параметры сварного шва не представлялось возможным.

Полуавтоматическая сварка металлической проволокой в среде инертного газа.

1.Используя смесь аргона с кислородом при полуавтоматической сварке, можно изготовить сварной шов на пластине при любом давлении до 3,2 МПа.

2.По мере возрастания давления для получения качественного шва было необходимо увеличивать напряжение дуги при заданной скорости подачи проволоки.

3.При увеличении давления и напряжения частота крупнокапельного переноса металла с замыканием дугового промежутка уменьшалась,

4.По мере возрастания давления и напряжения увеличивалось разбрызгивание металла. Это явление носило особенно выраженный характер при высокой скорости подачи проволоки (5,6 м/мин), особенно в тех случаях, когда не возникала цепь короткого замыкания.

5. При возрастании давления наблюдалось увеличение плотности сварочных паров и дыма. Во время проведения всех испытаний при давлении 0,8 МПа и выше это явление вызывало сильное осаждение коричневой „пыли", что препятствовало наблюдениям за поведением дуги и делало их практически невозможными при давлении 3,2 МПа.

Ручная дуговая сварка металлическим электродом.

1. Для изготовления сварных швов на пластине можно было использовать электроды как с основным, так и с рутиловым покрытием во всем диапазоне напряжений и при любом давлении до 3,2 МПа. Для обоих электродов минимальная величина напряжения дуги составила 23—24 В, и возрастание давления не оказывало никакого влияния на эту величину. Возрастание давления не влияло также на частоту возникновения цепи короткого замыкания.

2. Сварные швы, изготовленные при помощи электродов с основным покрытием, были качественными и имели хорошую внешнюю конфигурацию. В сварных швах, изготовленных при помощи электродов с рутиловым покрытием, наблюдалась явно выраженная открытая пористость.

СОВЕРШЕНСТВОВАНИЕ МЕТОДОВ

ГЛУБОКОВОДНОЙ СВАРКИ И ПРОБЛЕМЫ,

СВЯЗАННЫЕ С ЕЕ ОСУЩЕСТВЛЕНИЕМ

В работе рассмотрены следующие взаимосвязанные аспекты:

— необходимость применения глубоководной сварки;

— методы сварки;

— оборудование и системы управления;

— рабочие системы с человеком или дистанционно управляемые. В связи с постоянно возрастающим числом морских установок возникает необходимость осуществления сварки для соединений трубопрово-дов, а также при проведении ремонтных работ опорных конструкций.

Опыт осуществления глубоководной сварки пока невелик, но уже очевидно, что качество сварных швов и технология сварочного процесса нуждаются в совершенствовании.

В настоящее время применяются следующие методы сварки: мокрая сварка, дуговая сварка в газовой среде сухого бокса, сварка в сварочно-монтажной камере, дуговая плазменная резка и сварка, сварка взрывом сварка трением. Применение перечисленных методов сварки имеет некоторые ограничения, связанные либо с глубиной, на которой осуществляется сварка, либо с трудными условиями работы, либо с выполнением требований по изготовлению качественных сварных швов. (В данной статье указанные методы сварки рассматриваются лишь в общих чертах.)

Оборудование подбирают в зависимости от работы, которую следует выполнить при помощи сварки. Например, для осуществления сварочных работ на трубопроводе используют сварочно-монтажные камеры и центровочное оборудование, а при сварке установок применяют технологию сварки в „сухом" портативном боксе. На выбор конкретного метода сварки влияют также ограничения, связанные с возможностью осуществления водолазом работ в условиях повышенного давления. Соответственно могут быть использованы системы с атмосферным давлением или системы дистанционного управления (в зависимости от степени их надежности и пригодности в конкретных условиях).

Необходимость применения глубоководной сварки

В связи с постоянно возрастающим числом морских установок и интенсивной прокладкой на морском дне трубопроводов возникает необходимость осуществления сварки на глубине. Основные сварочные работы должны будут проводиться в ,,зоне захлестывания" и на глубине до 50 м, т. е. на участках установок и трубопроводов, наиболее подверженных действию факторов окружающей среды и обрастанию. Однако опыт эксплуатации буровых платформ и трубопроводов еще невелик и нельзя исключить возможность проведения ремонтных работ, требующих сварки, на глубине свыше 100 м. Предполагается, что сварка в основном будет применяться для ремонтных работ, но, возможно, будет необходима и для установки заранее изготовленных модулей.

Методы сварки

Мокрая сварка. Метод мокрой сварки представляется наиболее удобным для осуществления сварочных работ, так как сварщик-водолаз может работать непосредственно на месте расположения свариваемого соединения. Однако имеются данные, свидетельствующие о том, что мокрая сварка не может обеспечить требуемых механических свойств сварных швов на конструкционных сталях, используемых в морских сооружениях.

В ближайшее время вряд ли будет возможно решить проблемы, связанные с быстрым охлаждением сварного шва после наплавления металла, приводящим к повышенному включению шлаков в металл сварного шва, образованию зернистых структур мартенсита и насыщению водородом металла сварного шва. Однако использование мокрой сварки для выполнения прихваточных швов вызывает определенный интерес, так как обесценивается дополнительное закрепление протекторов наряду с закреплением их фланцами, соединяемыми болтами.

Дуговая сварка в сухом боксе, установленном на месте соединения. В сухом боксе используют полуавтоматическую сварку плавящимися электродами или ручную дуговую сварку. Предполагается, что в ближайшем будущем сварка в газовом колпаке найдет широкое применение, особенно при ремонтных работах. На глубине свыше 50 м наиболее эффективным представляется использование ручной дуговой сварки. Метод подводной ручной сварки в сухой среде портативного бокса не является новым. Применяя его, необходимо учитывать стабильность сварочной дуги при различных давлениях. В связи с этим Институтом сварки были проведены исследования, направленные на изучение влияния давлений до 3,2 МПа (то есть возникающих на глубине до 283 м) на поведение сварочной дуги при осуществлении сварки в среде инертного газа плавящимся или вольфрамовым электродом и ручной дуговой сварки.

Эксперименты показали, что при ручной дуговой сварке возрастание давления влияет на напряжение дуги и характеристики переноса металла меньше, чем при других видах сварки. В то же время при осуществлении сварки плавящимся и вольфрамовым электродом в среде инертного газа с увеличением давления наблюдается довольно значительное сжатие дуги и изменение напряжения дуги. Таким образом, несмотря на то, что ручная дуговая сварка — процесс более длительный и требует большего мастерства сварщика, чем полуавтоматическая сварка, именно этот метод представляется перспективным для применения на глубине свыше 50 м. Возможно, фактором длительности следует пренебречь, учитывая более низкую стоимость осуществления ручной дуговой сварки и лучшее качество сварных швов, обеспечиваемое этим видом сварки. При совершенствовании выбранного метода сварки необходимо учитывать требо-вания, предъявляемые к качеству сварных швов.

Намечены направления работ по совершенствованию ручной дуговой сварки.

Состав электрода. Так же как и при осуществлении сварки в камере, для получения металла сварного шва требуемого состава в условиях повышенного давления необходимо уделять серьезное внимание составу применяемого электрода. Представляется сомнительным, что при проведении сварки на большой глубине можно будет использовать элек-троды, применяемые для сварки при атмосферном давлении.

Защитные газы. При осуществлении сварки на глубине до 50 м не возникает никаких проблем, связанных с применяемыми защитными газами. Однако на глубине свыше 50 м применение некоторых газов, например углекислого газа, может оказаться невозможным. С учетом технических и экономических требований наиболее перспективным оказалось применение аргона.

Конструкция бокса. При разработке проекта бокса, применяемого во время осуществления ремонтных работ, необходимо учитывать следующие требования: бокс должен быть легким, прозрачным и быстро устанавливаемым на соединениях различной конфигурации. Если бокс предназначен для использования при ремонте узлов соединений, то при его конструировании необходимо предусмотреть возможность размещения в нем оборудования для термообработки как до сварки, так и после нее. Кроме того, конструкция должна позволять водолазу-сварщику свободно работать электродом.

Следует отметить, что при осуществлении сварки предпочтение всегда будет отдаваться квалифицированному сварщику, который обучен водолазному делу, но не водолазу, обученному технологии выполнения сварки.

Для проведения сварки, необходимой при ремонтных работах в юж-. ной части Северного моря, могут быть использованы стандартные боксы, однако для сварки более сложных сооружений в зонах добычи нефти потребуются боксы специальных конструкций.

Метод ручной сварки может оказаться удовлетворительным в течение ближайшего периода времени (примерно пять лет), однако необходимо рассмотреть возможность применения и других методов сварки, таких, как дуговая плазменная сварка.

Сварка в сварочно-монтажной камере. Нельзя считать, что для сварки подводных трубопроводов можно пользоваться исключительно методом сварки в камере. Безусловно, некоторые соединения можно сваривать на поверхности. Осуществление сварки на поверхности занимает много времени и требует отсутствия волнения при подъеме поврежденных секций и опускании отремонтированных, однако качество сварных швов может быть абсолютно гарантировано. Следует еще раз подчеркнуть, что стоимость ремонтных работ надо определять не только исходя из непосредственных затрат на ремонт, но и из соображений обеспечения возможности дальнейшей бесперебойной эксплуатации конструкции. Поэтому требования к качеству подводной сварки должны быть не ниже предъявляемых к качеству наземной сварки.

При использовании камеры и установки для центрирования труб следует учитывать необходимость обеспечения поддержания с поверхности оборудования, масса которого равна ~100 т. Представляется целесообразным рассмотреть возможность создания сварочно-монтажной камеры, работающей при атмосферном давлении (что является скорее инженерной проблемой). Создание такой системы возможно без большого увеличения затрат. Вероятно, изготовление и эксплуатация такой системы обойдется дороже, но будет получена среда, в которой можно выполнить требования сварочных стандартов.

Дуговая плазменная резка и сварка. Этот метод не является новым, но до настоящего времени в реальных условиях его не применяли. Разработка этого метода представляется перспективной для выполнения в глубоководных условиях равнопрочных сварных швов. Считается, что дуговая плазменная сварка развилась на основе дуговой сварки вольфрамовым электродом, а не из дуговой плазменной резки (из-за различия напряжения). Возможно, что плазменная резка сначала найдет свое применение в глубоководной камере, например, при разделке кромок труб. При обсуждении этого метода много внимания уделялось вопросам электробезопасности под водой, однако полной ясности здесь еще не достигнуто.

Для применения дуговой плазменной сварки в подводных условиях необходимо гарантировать достаточную электрическую изоляцию. Для использования под водой должны быть разработаны специальные плазменные резаки.

Сварка взрывом. Сварка взрывом экономически невыгодна по сравнению с обычными методами сварки. Применение этого метода представляется целесообразным только в тех случаях, когда из-за ограниченного доступа к свариваемому участку не удается использовать сварку плавлением. При соединении труб сварку взрывом можно использовать лишь для сварки внахлестку, при этом в месте стыка двух соединяемых поверхностей труб всегда остается непроваренная щель.

Было проведено исследование, показавшее, что для уменьшения деформации соединяемых труб в них нужно вставить очень длинные пневматические емкости, вытесняющие воду, а это, безусловно, трудоемко. Для успешного осуществления сварки взрывом необходимо свариваемые поверхности очистить от грунта, ржавчины, накипи и коррозии, что также трудно выполнить для трубопровода, длительное время эксплуатировавшегося под водой.

Возможно, что совершенствование сварки взрывом позволит использовать этот метод даже на больших глубинах, однако в настоящее время мы не располагаем надежными данными, позволяющими наметить параметры, необходимые для обеспечения качественных сварных швов. Чтобы разработать совершенный метод, необходимо провести большое количество экспериментов.

Сварка трением. Сварка трением представляется перспективным методом, так как условия окружающей среды сказываются на ней меньше, чем на любой дуговой сварке. Однако отсутствие источников энергии, пригодных для использования под водой, делает возможным применение этого метода лишь при сварке очень небольших соединений.

Оборудование и системы управления

Проблемы, связанные с оборудованием и его использованием, должны рассматриваться с учетом задач, стоящих перед сваркой. Для coeдинения трубопроводов под водой можно использовать фланцы, механические соединения и сварку в сварочно-монтажной камере. Все указанные методы требуют использования вспомогательных барж, подъемного оборудования и водолазных приспособлений.

В настоящее время для получения качественного сварного шва приемлемой является лишь технология сварки на поверхности. Однако, учитывая факторы времени, стоимости и возрастающих глубин, на которых находятся трубопроводы, необходимо совершенствовать и другие виды сварки. Альтернативным решением, заменяющим подъем труб на поверхность, является перенесение атмосферных условий непосредственно на трубопровод.

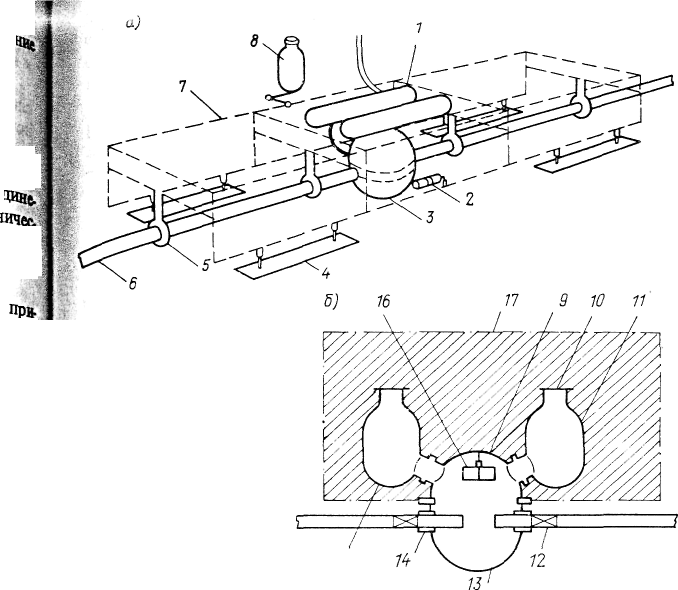

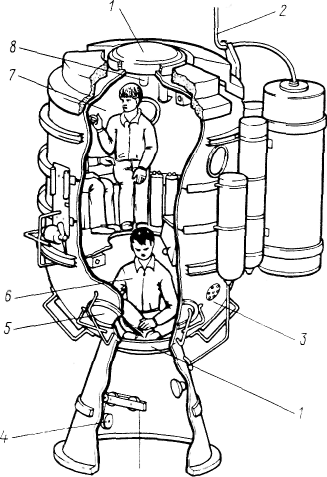

На рис. 1 и 2 представлены общий вид и схемы системы с использованием сварочно-монтажной камеры с нормальным атмосферным давлением. Приведенная система позволит решить проблемы, связанные с качеством сварки, и делает ненужной декомпрессию сварщиков-водолазов. Очевидно, что оборудование такой камеры будет весить немало и цент-рирование труб займет больше времени, чем обычно, но гарантируемое качество сварных швов оправдывает затраты времени.

Предполагается,

что водолазы будут помогать при установке

оборудования и при центрировании труб,

но с течением времени, безусловно, будет

налажена установка оборудования за

счет дистанционного

Рис. 1. Общий вид пригоночной рамы и герметичной сварочно-монтажной камеры с нормальным атмосферным давлением для осуществления сварки при ремонте трубопроводов.

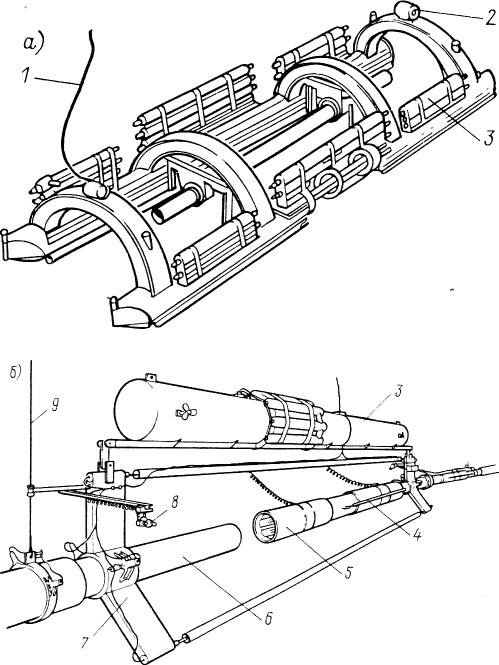

Рис. 2. Схемы пригоночной рамы (а) и сварочно-монтажной камеры (б).

1 —балластная цистерна: 2 — заменяемая секция трубопровода; 3— камера с атмосферным давлением; '/ — нижнее основание; 5 — зажим для трубы; 6 — линия трубопровода; 7 — трубчатая рама; 8 — наблюдательная камера; 9 — верхняя сварочная камера; 10 — люк наблюдательной камеры; 11 — отсек управления; 12 — заглушка; 13 — нижняя сварочная камера; 14 — трубчатый изолятор; 15 — сварочная камера; 16 — новая секция трубопровода; 17 — балластная цистерна (поперечное сечение).

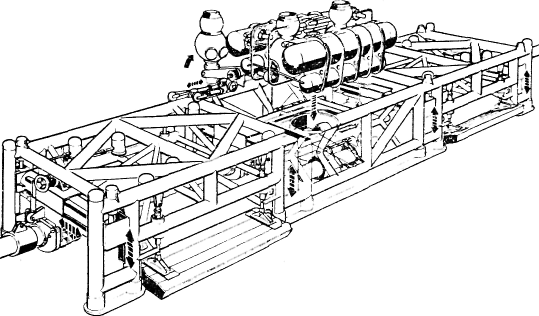

управления силой плавучести или будут применяться подводные рабочие снаряды с нормальным давлением (рис. 3) .

Фирмы Локхид и Сеал (рис. 4) разрабатывают способ доставки персонала на дно в камере с атмосферным давлением. Следовательно, метод „сухой доставки" вполне осуществим, и сейчас предпринимаются попытки использования подводных аппаратов для доставки персонала.

Представляется

разумным при разработке любых операций,

исполъзуемых под водой, не пытаться

решить сразу много проблем, а поставить

ограниченное количество реально

разрешимых задач.

Рис. 3. Система с использованием подводных рабочих снарядов с нормальным давлением

1 — цистерны, обеспечивающие плавучесть; 2 — камера с атмосферным давлением; 3 — гидравлический зажим; 4 — заглушка; 5 — заменяемый трубопровод; 6 — присоединяемый участок трубопровода; 7 — подвижный зажим

Рис. 4. Камера для доставки персонала (КДП) .

1 — люк

-шланг-кабель; 3-

прочный корпус; 4 — лебедка; 5 — иллюминатор; б — оператор; 7 — отсек для команды (на четыре человека); 8 — светильник.

Не раз предпринимались попытки создать универсальное приспособление для осуществления подводных работ, но ни одна из них не увенчалась успехом. Что же касается улучшений процесса сварки трубопроводов на морском дне, то, безусловно, они будут иметь место в самом ближайшем будущем (в последующие пять лет).

Несколько иные проблемы связаны с осуществлением сварки при ремонте опорных конструкций платформ, решить эти проблемы так быстро не удастся: потребуется около десяти лет. В отношении фиксированных конструкций в ближайшие пять лет все усилия будут сконцентрированы на совершенствовании методов сварки, осуществляемой на глубине до 50 м. Сварка на этой глубине и в зоне захлестывания нуждается в модернизации. Следует также принять во внимание необходимость проведения ремонтных работ на так глубине на многих сооружениях в южной части Северного моря. Применение специально построенных глубоководных камер или камер с атмосферным давлением на глубине до 50 м (или даже на больших глубинах) сопряжено с большими потерями времени, так как создание таких камер представляет собой серьезную инженерную задачу.

При планировании проведения ремонтных работ в будущем представляется целесообразным учитывать возможность использования специально сконструированных для конкретных конструкций камер, и если выход из строя соединения представляет угрозу целостности всей конструкции, то большие затраты на создание камеры будут оправданы.

Однако увеличение количества конструкций и освоение больших глубин диктуют необходимость разработки новых методов сварки, на которые не будут влиять глубины и воздействие окружающей среды. Возможно, с течением времени большее значение приобретет дуговая плазменная сварка. Предстоит решить проблемы, связанные с высоким напряжением и потерей энергии. В связи с совершенствованием технологии сварки надо будет продолжить разработку дистанционных систем контроля и проведения сварочных операций.

Рабочие системы с человеком или дистанционно управляемые системы

Операции, выполняемые вручную, могут осуществляться при помощи водолазной техники или при помощи подводных рабочих аппаратов с нормальным атмосферным давлением.

В нашем распоряжении имеется следующая водолазная техника: шланговое водолазное снаряжение с подачей газа с поверхности и дыхательный аппарат с автономным запасом газа; водолазный колокол, используемый для водолазных работ небольшой длительности; оборудование, обеспечивающее длительное пребывание водолазов под давлением; погружаемый аппарат со шлюзовым устройством для выхода водолаза.

Опасность азотного наркоза ограничивает глубину использования шлангового и автономного водолазного снаряжения до 50м. На глубине свыше 50 м используются дыхательные смеси гелия и кислорода, что позволяет избежать отрицательного действия азота, и применяется водолазный колокол.

При погружении на небольшой период времени пользуются следующими режимами декомпрессии:

Глубина, м Время на дне, мин Время декомпрессии, ч

75 30 2

75 60 5

93 30 3,3

93 60 9

137 30 12

137 60 22

Поскольку время пребывания на дне ограничено, а обычный промежуток между погружениями составляет 2 ч, представляется целесообразным для осуществления всех водолазных работ, за исключением кратковременных осмотров, использовать метод погружения, при котором ткани тела водолаза, работающего под водой, насыщаются инертным газом. Скорость, с которой происходит насыщение, зависит в основном от глубины погружения и времени нахождения под водой. Когда насыщение прекращается, наступает состояние равновесия, известное под названием «насыщение». Время декомпрессии зависит от количества растворенного газа. С наступлением состояния насыщения время декомпрессии становится постоянным и не зависит от дальнейшей экспозиции. Это явление позволяет осуществлять подъем водолазов после погружения в колоколе, в котором сохраняется давление, равное глубине погружения, до тех пор, пока водолазы не перейдут в декомпрессионную камеру на палубе, в которой поддерживается такое же давление. Таким образом удается избежать проведения декомпрессии между отдельными погружениями и предоставить отдых водолазам.

Метод длительного пребывания позволяет водолазам проводить на глубине более длительный период, а время декомпрессии при этом не увеличивается. Недостаток этого метода — использование дополнительного оборудования и привлечение дополнительного обслуживающего персонала, что ведет к большим затратам материальных средств.

Кроме водолазного колокола может быть использован погружаемый аппарат с выходом водолаза через шлюзовое устройство. Недостатком в этом случае является ограниченный участок проведения работ. Применение водолазной техники уже оправдало себя на глубине до 200 м, в настоящее время возможно погружение на глубину до 300 м. Пока ни одно приспособление не может заменить мастерство водолазов и их способность двигаться в ограниченном пространстве в районе свариваемого соединения. Однако на глубине в 600 м возникает физиологический и медицинский барьер, не позволяющий дальнейшее погружение.

На глубинах от 300 до 600 м погружение водолазов следует рассматривать лишь как крайнюю необходимость, а работы на глубинах свыше 600 м должны осуществляться посредством дистанционно управляемых рабочих комплексов, а также подводных аппаратов с нормальным давлением.

Оценивая преимущества подводных систем с человеком и без человека, можно провести параллель между космическими программами как с человеком, так и без него, осуществляемыми США и СССР.

Нахождение человека на больших глубинах всегда будет требовать большего дублирования систем поддержания жизнедеятельности человека, обеспечения погружения, подъема и восстановительного периода. Однако ни одно, даже самое совершенное устройство до сих пор не могло превзойти человека при возникновении каких-либо неожиданных обстоятельств.

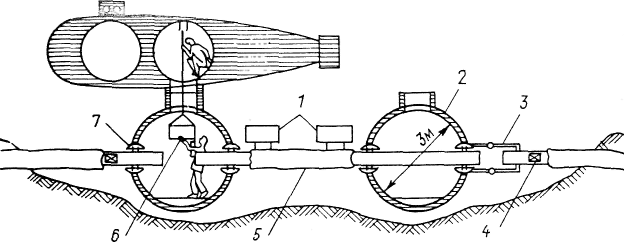

В настоящее время, вероятно, рано говорить о возможности создания универсальной системы дистанционного управления. Однако представляется вполне реальным использование комбинированных систем, т. е. устанавливаемых водолазами, но управляемых дистанционно. На рис. 5 представлены примеры систем дистанционного управления для осуществления ремонта трубопровода.

Выводы

В настоящее время очень активно ведется создание морских сооружений. На ближайшие пять лет намечено совершенствование технологии сварки в сухом портативном боксе. Предполагается усовершенствовать ручную дуговую сварку и сделать возможным ее применение на глубине, превышающей 50 м. Намечено использование подводных камер с нормальным давлением.

Уже сейчас возможно погружение водолазов на глубину до 300 м, скоро может быть достигнута глубина 600 м. Однако глубина 600 м является предельной для погружения, а также для проведения глубоководных работ. На глубинах, превышающих 600 м, предполагается использовать подводные аппараты с нормальным давлением и системы с дистанционным управлением.

В течение ближайших десяти лет необходимо будет разработать методы сварки, позволяющие получать высококачественные сварные швы под водой.

Рис. 5 Ремонтная система с дистанционным управлением а — фирмы Шелл, 6 - фирмы Эксон

1 — электрический кабель 2 — подруливающее устройство, 3 — балластная цистерна 4 — гидравлический зажим, 5 — втулочная муфта, 6 — конец трубы, 7 — гидравлический захват для трубы, 8 — телевизионная камера, 9 — направляющая

ОБЗОР МЕТОДОВ ПОДВОДНОЙ РЕЗКИ

Введение

Методы подводной резки, известные с начала века, имели несколько этапов развития, чему способствовали в основном военные ведомства. Основы газокислородной резки были заложены в 1925 г., а в ходе второй мировой войны в ВМС США был усовершенствован и доведен до современного состояния способ электрокислородной резки. Первоначально методы резки использовались лишь для переработки металлолома и как методы выполнения спасательных работ. Однако все более расширяющаяся добыча нефти и газа с морских глубин вызвала необходимость совершенствования методов резки, без которых невозможно проведение самых различных подводных работ, начиная от демонтажа конструкций и кончая точной резкой при монтаже сооружений.

В данной статье приводится обзор существующих в настоящее время методов подводной резки. Основную часть статьи составляют фактические данные о преимуществах и недостатках различных технологий резки, некоторые из которых уже широко применяются, а другие являются лишь предметом дискуссии. В конце статьи рассматриваются общие перспективы совершенствования и использования методов резки.

Газокислородная резка

Введение. Принцип подводной газокислородной резки заключается в том, что при превышении определенной температуры кислород вступает в экзотермическую реакцию со сталью, в результате которой выделяется теплота. Перед резкой металл нагревается газокислородным пламенем, а затем используется дополнительная режущая струя кислорода, благодаря которой одновременно происходит сгорание металла в струе кислорода и удаление расплавленного шлака с места реза.

Впервые подводная газокислородная резка была выполнена в 1908 г., при этом под водой использовался стандартный ацетиленокислородный резак, обычно применяемый на воздухе. Однако оказалось, что стандартный наконечник резака крайне неудобен для использования под водой, так как окружающая вода быстро сводила на нет результаты предварительного нагревания и было трудно выдержать требуемое расстояние от наконечника до линии реза. Все же на протяжении нескольких лет на глубине до 8 м был проведен ряд работ.

Переломный момент в развитии технологии газокислородной резки произошел в 1925 — 1926 гг., когда Эдвард Эллсберг (ВМС США) создал водородно-кислородный резак с защитным газовым пузырем из сжатого воздуха.

Рис. 1. Схематичное изображение резака для газокислородной резки. 1 — защитный наконечник; 2 — струя режущего кислорода; 3 — воздух; 4 — смесь кислорода и водорода; 5 — кислород; 6 — водород.

Со временем газовый резак Эдварда Эллсберга претерпел ряд модификаций, но и сейчас конструкция этого резака лежит в основе создания всех газокислородных резаков.

Горючие газы. Вполне естественно, что на ранних этапах разработки методов подводной резки была предпринята попытка перенесения в подводные условия практики наземной резки и в качестве горючего газа использовался ацетилен. Однако ацетилен под давлением является сильно выраженным эндотермическим продуктом и на глубине, величина которой называлась различной (5—10 м [1], 8 м [2] и 15 м [33]), разлагается на составляющие — углерод и водород. В качестве горючего газа для создания подогревательного пламени при подводной газокислородной резке стал применяться и до сих пор широко применяется водород. Теоретическое обоснование применению этого газа предложил Сильва[1].

Используется также жидкое топливо, такое, как бензин, бензол и смесь бензола со спиртом. Если употребляется жидкое топливо, то в резак монтируют змеевик, который нагревается электрическим элементом,

Рис 2 Внешний вид резака для газокислородной резки

и горючие жидкости таким образом преобразуются в пары. Шаеффер и Верхоевен [3] считают, что в Европе целесообразнее использовать этот метод резки, а не водородно-кислородную резку.

Виды резаков. Для подводного применения разработаны два основных типа газокислородных резаков: в одном из них используется принцип защиты продуктами сгорания газов, в другом - принцип защиты сжатым воздухом. Газовый резак второго типа схематически изображен на рис. 1, на рис. 2 показан промышленный образец резака этого типа. Резак снабжен наконечником с автоматически регулируемой установкой расстояния до линии реза (см. рис. 1). Такой наконечник позволяет устранить любую неточность при определении правильного расстояния даже в условиях плохой видимости.

Применение газокислородной резки. Газокислородную резку чаще всего применяют для разрезания сталей и материалов, которые легко окисляются. Применять газокислородную резку в чистом виде для цветных металлов и сталей, устойчивых к действию коррозии, невозможно. Оптимальная толщина материала, подвергаемого водородно-кислородной резке, лежит в пределах 10—40 мм. Если толщина стальной пластины меньше 10 мм, то под действием окружающей воды сталь быстро охлаждается и создать температуру, необходимую для горения металла, очень трудно. При толщине материала, превышающей 40 мм, водородно-кисло-родная резка может применяться вполне успешно. В печати сообщалось, что удавалось разрезать стальной лист толщиной до 300 мм. Однако, так же как и при электрокислородной резке, увеличение толщины разрезаемого металла требует гораздо более высокой квалификации резчиков.

Электродуговая резка

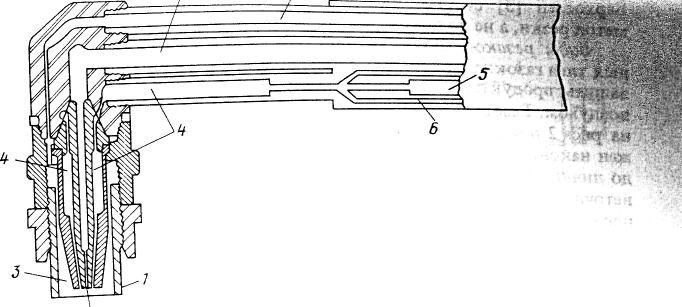

Основные принципы. Электрокислородная резка, впервые примененная в 1915 г. [1,4], основана на тех же принципах, что и газокислородная, но в качестве источника нагрева используется не пламя, а электрическая дуга. Применяемый электрод имеет обычно трубчатую форму, через него подается струя кислорода, которая выполняет две основные функции: 1) при резке черных металлов кислород вступает в экзотермическую реакцию с расплавленным металлом, в результате чего выделяется дополнительная теплота; 2) струей кислорода удаляются окислы металла, и таким образом получается разрез.

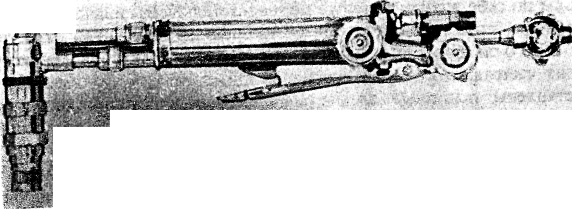

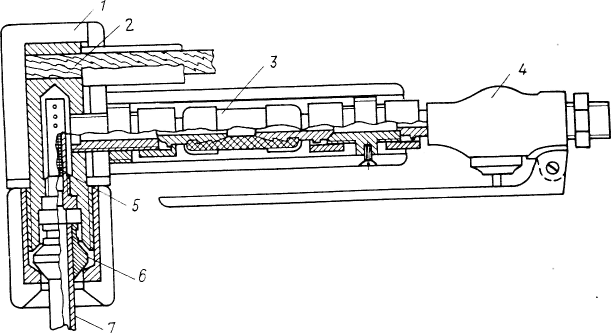

Сам по себе электрод также подвергается очень сильному нагреванию и сгоранию, потому расходуется со скоростью, зависящей от материала, из которого он изготовлен. От скорости расхода электрода в свою очередь зависит частота, с которой его необходимо заменять новым. На рис. 3 представлены основные элементы электрододержателя, используемого для электрокислородной резки. На рис. 4 изображен промышленный образец такого электрододержателя.

Совершенствование типов электродов. Основная работа по совершенствованию электродов для резки проводилась во время второй мировой войны. Целью работы, результаты которой были доложены Ронаем

Рис. 3. Основные элементы электрододержателя для электрокислородной резки.

1 — внешняя изоляция; 2 — ввод электрокабеля; 3 — изолирующая муфта; 4 — кислородный клапан и рычаги; 5 — предохранительный клапан; 6 — зажим для электрода; 7 — электрод.

в 1946 г., явилось создание безопасного и эффективного метода резки вместо водородно-кислородной резки, широко применяемой в то время и неудобной из-за необходимости обеспечения больших запасов водорода. В результате проведения разработок было создано два совершенно различных типа электродов, которые в несколько модифицированном виде используются и в настоящее время: керамический трубчатый электрод и металлический (стальной) трубчатый электрод.

Керамический электрод представлял собой трубку, изготовленную из огнеупорных устойчивых окислов (диаметр 12,5 мм, длина 200 мм; диаметр отверстия 3 мм). В процессе изготовления электрод обжигали при высокой температуре, в результате чего он становился менее хрупким. Затем электрод покрывали стальной оболочкой толщиной ~0,8 мм. И наконец, один из концов электрода обтачивали на длину ~32 мм до

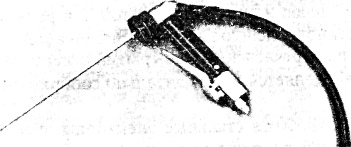

Рис. 4. Внешний вид электрододержателя для электрокислородной резки.

диаметра 13,5 мм, чтобы его можно было вставить в электрододержатель, а остальную часть электрода покрывали водозащитной изоляцией.

Керамические электроды имеют гораздо больший срок службы, чем металлические (следовательно, реже нуждаются в замене), так как при высокой температуре они не столь активно вступают в реакцию с кислородом. Преимуществом керамических электродов является также их меньшая масса, что облегчало экстренную погрузку электродов на самолеты во время второй мировой войны. В настоящее время этот фактор имеет, возможно, меньшее значение, так как значительно увеличивалась грузоподъемность современных самолетов.

Керамический электрод применяют и сейчас, причем практически в том же виде, в каком он был создан, единственной модификацией является замена огнеупорных окислов на карбид кремния.

Керамический электрод будет рассматриваться более подробно в следующем разделе, посвященном сравнительному анализу преимуществ электродов обоих типов в зависимости от их применения.

Стальной электрод имел форму трубки длиной 350 мм, диаметром 8 мм с диаметром отверстия 3 мм. Электрод покрывали флюсом, аналогичным флюсу, применяемому при сварке, а поверх флюса наносилась водозащитная пленка, которая одновременно служила и изолятором. За последние годы внешнее покрытие электродов изменилось, но размеры электрода остались такими же, какими их опытным путем установил Ронай.

Флюсовое покрытие на электроде для резки в своем составе имеет легко ионизируемые соединения, которые способствуют стабильности дуги. Обычно состав флюса можно регулировать так, чтобы он плавился при более высокой температуре, чем стальная трубка, в результате на конце электрода образуется ,,козырек" и производится резка.

За последние годы был разработан еще один тип электрода, состоящий из металлической трубки и эпоксидного покрытия. Такой электрод обладает хорошими свойствами изолятора, что является необходимым для техники безопасности, поскольку водолаз держит электрод в руках. Однако некоторые трудности могут возникнуть в том случае, если необходимо сократить увеличивающуюся длину дуги, из-за чего электрод этого типа не нашел широкого применения.

Наиболее поздним усовершенствованием в области электродных покрытий является комбинированное покрытие, состоящее из флюса в сочетании с внешним эпоксидным слоем. Электрод с таким покрытием удобен в обращении и обладает хорошими изоляционными свойствами.

Покрытия всех трех типов электродов — флюс и водозащитный лак, эпоксидное покрытие, флюс и эпоксидный слой — в равной степени пригодны для промышленного использования. Эксплуатационные качества электродов с любым из перечисленных покрытий совершенно одинаковы, и выбор электрода определяется исключительно соображениями удобства обращения с ним.

Сравнение электродов. Хотя стальные электроды обеспечивают более быструю резку при любой толщине металла (рис. 5), отношение длины реза к расходу электрода оказывается значительно выше для керамических электродов. Это имеет особенно существенное значение для резки

тонких пластин, и если принять во внимание время, необходимое на замену электрода, то получается, что за достаточно длительный период времени керамическим электродом можно получить большую длину реза. Было высказано предположение, что при толщине стали выше 19 мм более выгодным оказывается применение стальных электродов, несмотря на необходимость их частой замены. Среди преимуществ керамических электродов можно также отметить их небольшую длину, что обеспечивает хорошую маневренность в ограниченном пространстве, и достаточную ширину реза, которую при плохой видимости можно определить на ощупь. Однако в настоящее время керамические электроды применяют в ограниченном количестве, на практике их постепенно заменяют металлическими электродами. Стальные электроды являются более прочными, дешевыми, с их помощью опытный резчик может выполнить более узкие и аккуратные резы. Таким образом, наиболее распространенная в настоящее время технология резки основывается на использовании стальных электродов.

Ручная дуговая резка металлическим электродом

Основные принципы. Этот метод резки основан на использовании такого же оборудования и таких же плавящихся электродов, что и при мокрой ручной дуговой сварке металлическим электродом, т. е. используется герметичный изолированный электрододержатель и водоустойчивые электроды. Различие заключается в том, что резку выполняют при гораздо большей плотности тока, чем сварку. Резку осуществляют исключительно плавлением, при этом не происходит экзотермической реакции или продувки газом, необходимой для выдувания металла из сварочной

ванны.

Применение. Ручная дуговая резка металлическим электродом имеет две области применения, в которых она выгоднее, чем более распространенная электрокислородная резка. Специалисты считают, что ручная дуговая резка металлическим электродом более удобна для разрезания стальных пластин толщиной до 6 мм и для разрезания цветных металлов любой толщины. При использовании этого метода для разрезания как черных, так и цветных металлов толщиной, превышающей 6 мм, требуется более высокая квалификация рабочих, чем при резке кислородной дугой. Любой расплавленный металл, который сам не вытекает из места разреза, должен быть удален из него при помощи наконечника электрода; при этом резчику обычно приходится прибегать к „распилке", в результате которой расплавленный металл механически проталкивается через пропил.

Резка взрывом

Введение. В течение многих лет при проведении подводных спасательных и судоподъемных работ применялись взрывы. Чаще всего применялся метод контактного взрыва, при котором шнуровой или накладной заряд прикреплялся непосредственно к конструкции.

Размер и размещение зарядов в значительной мере зависят от опыта взрывников. Рез, получаемый в результате взрыва, имеет неровную форму, и всегда существует опасность повреждения соседних конструкций. При проведении спасательных операций такой опасностью можно, как правило, пренебречь, и применение взрывов вполне оправдано. Однако с 1950 г. начал применяться и совершенствоваться метод направленного взрыва, который по сравнению с контактным методом является более совершенным.

Направленный взрыв. Заряд в методе направленного, или кумулятивного, взрыва состоит из специально подобранного взрывчатого вещества, содержащегося в металлической оболочке, изготовленной из мягкого металла, такого, как медь, алюминий или свинец. При инициировании взрывчатого вещества металлическая оболочка разрывается и металлические частицы потоком с высокой скоростью устремляются на разрезаемый участок. При этом частицы, переносящие энергию взрыва, концентрируются на сравнительно небольшом участке намеченного реза.

Применение. Резка направленным взрывом нашла широкое применение. Ее используют для получения прямых резов на пластине, для получения круглых отверстий, а также для резов стандартных геометрических форм. Особый интерес при создании и обслуживании нефтедобывающих морских сооружений представляют кумулятивные заряды, предназначенные для разрезания снаружи или изнутри трубчатых секций. На рис. 6 изображен заряд для разрезания трубчатой секции наружным способом и образец резки — секция трубопровода с внешним диаметром 760 мм и толщиной стенки 25 мм.

Рис. 6. Устройство для резки труб взрывом.

Были разработаны заряды при помощи которых можно разрезать стальные пластины толщиной до 100 мм, стальные кабели диаметром по 150 мм и бетонные сваи диаметром до 1,2 м со стальными обшивками толщиной до 38 мм. Метод резки направленным взрывом имеет по сравнению с контактным зарядом два основных преимущества: получаются гораздо более точные резы и риск повреждения соседних конструкций гораздо меньше. В тех случаях, когда имеется особая опасность повреждения соседних конструкций, можно применять завесу из воздушных пузырьков, которая ослабляет и рассеивает взрывную волну.

Механическая резка

При разработке технологии подводной механической резки, так же как и при разработке технологии других методов подводной резки, использовали принцип приспособления к подводным условиям оборудования, применяемого на поверхности. Резка и разделка кромок труб является одной из областей, в которых механический метод нашел за последние годы широкое применение.

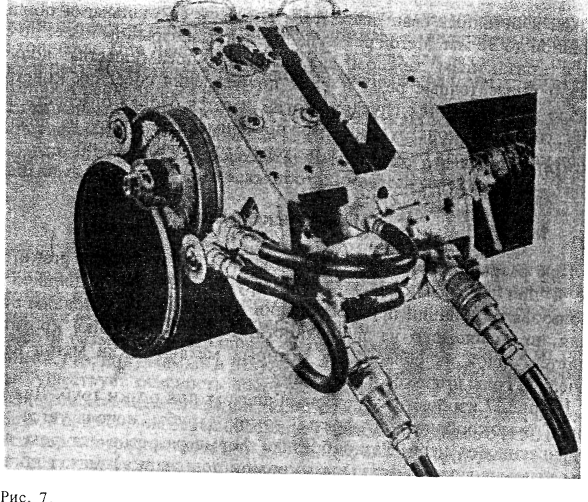

На рис. 7 изображен фрезерный аппарат для резки труб. Для перемещения высокооборотной фрезы вокруг трубы используется система натягивающейся цепи. Разнообразная форма разрезов (от реза под прямым углом до полной разделки кромок под сварку) может достигаться благодаря применению различных фрез. Аппарат имеет пневматический или гидравлический привод. Вариант аппарата с пневматическим приводом двух отдельных двигателей — перемещения и вращения фрезы, успешно применяется при подводной мокрой резке, т. е. когда аппарат полностью находится в воде. Поскольку процесс полностью механизирован, то видимость при его осуществлении необязательна. Используемое оборудование аналогично применяемому в наземных условиях с небольшой модификацией для работы под водой (легко собираемые звенья цепи и кнопки управления увеличенного размера).

Резка при помощи пневматического оборудования в глубоководной камере вызывает ряд трудностей, связанных с необходимостью не допустить загрязнения тщательно контролируемой гелиево-кислородной атмосферы камеры.

Для использования в глубоководной камере была разработана модель аппарата с гидравлическим приводом. Скорость резки трубопроводов из обычных материалов 80 мм/мин при разрезании и 40 мм/мин при разделке. Такой аппарат нашел широкое применение в глубоководных камерах, где он используется, если необходимо удалить участок поврежденного трубопровода, подготовить кромки для сварки, а затем вставить новую секцию трубопровода нужной длины.

В настоящее время механическая резка является единственным средством получения кромок требуемого вида при осуществлении сварки

под водой.

Другой способ механической резки трубопроводов под водой осуществляется с помощью аппарата токарно-обрезного типа, в котором

.

используется один фиксированный резец, двигающийся вокруг трубы с помощью гидравлического привода. Выбор соответствующего резца и его правильная установка позволяют, так же как и при использовании фрезерного аппарата, получать кромки необходимой конфигурации или рез под прямым углом.

Плазменная резка

Введение. Плазменный резак снабжен центральным вольфрамовым электродом, утопленным в корпусе с соплом, имеющим обжимающий канал малого размера на конце. Газ пропускается через кольцевой канал между корпусом и электродом и выходит через обжимающий канал. При возникновении электрической дуги между электродом и разрезаемым металлом ионизированный газ выдувается через обжимающий канал и образует сжатую плазменную струю. Различие между плазменной сваркой и резкой заключается в том, что при резке используются более высокие сила тока и скорость потока газа. Кроме того, при выполнении плазменной сварки необходима подача дополнительного защитного газа, препятствующего окислению сварного шва.

Плазменные резаки могут быть двух типов. В резаке первого типа дуга возникает между электродом и разрезаемым металлом. Такой резак наиболее приемлем для подводной резки металла. В резаке второго типа дуга возникает между электродом и соплом и плазменная струя выдувается через обжимающий канал струей газа.

Совершенствование метода подводной плазменной резки. Плазменная резка всесторонне изучалась Моссом при Королевской научно-исследовательской организации по вооружению в Великобритании [Royal Armament Research and Development Establishment (RARDE)]. В течение ряда лет проводились фундаментальные исследования по вопросу плазменной резки, которые, однако, не были доведены до практического использования. Результаты работ представлены в.

Имеются сведения лишь о двух документально подтвержденных случаях практического применения подводной плазменной резки в США и Италии при демонтаже частей ядерного реактора.

При демонтаже частей ядерного реактора применение плазменной резки было весьма специфическим, поскольку при этой операции требовалась высокая точность резов. Основная часть работ по совершенствованию процесса плазменной резки была направлена на создание систем дистанционного управления и контроля. Технология подводной плазменной резки основана на перенесении практики резки с поверхности в условия подводной среды. Резак в этом случае делают водонепроницаемым.

Исследования советских ученых по рассматриваемому вопросу описаны Мадатовым и др. на примере разработки системы подводной плазменной резки ОППР-1. Эта система состоит из источника энергии, пульта управления и двух ручных резаков, один из которых предназначен для резки в пресной воде, другой — в морской. Первый резак имеет лишь одно отличие от обычного резака, предназначенного для плазменной резки, заключающееся в наличии отдельного шланга, который при резке черных металлов обеспечивает подачу кислорода в зону дуги. Резак для морской воды не имеет такого приспособления, но снабжен другим приспособлением, принцип работы которого аналогичен описанному Моссом. Вода для охлаждения резака подается через кольцевую форсунку, соосную с обжимающим каналом для плазменной струи (таким образом без использования системы рециркуляции вокруг дуги обеспечивается поток пресной воды). Этот способ позволяет не только свести до минимума утечки тока, но и, по мнению Мадатова, обеспечивает более благоприятные условия для образования дуги, препятствует возникновению пузырьков и улучшает видимость.

Описанный метод пригоден для резки разнообразных материалов различной толщины как в пресной воде на глубине 5 м, так и в морской воде на глубине 10 м.

Несмотря на указанные преимущества рассмотренных резаков, в дальнейшем советские специалисты (Байдер и др.) вернулись к подаче сжатого воздуха в пространство между внутренним соплом и внешней форсункой, препятствующего попаданию в резак морской воды, и к использованию замкнутой системы охлаждения внутреннего сопла. В работе Байдера приводятся условия и скорости резки для сталей толщиной до 40 мм. Сравнительные испытания плазменной резки и электрокислородной резки показали, что при использовании плазменной резки разрезание производится в 2—5 раз быстрее. Если кроме скорости разрезания учесть и необходимость частой смены электродов при резке кислородной дугой, то общая производительность возрастает в 3—8,5 раза.