- •Федеральное агентство по образованию рф

- •Расчет, проектирование и подводная сварка и резка морских нефтегазовых сооружений

- •Сергей Александрович Шестаков, Олег Викторович Душко расчет, проектирование и подводная сварка и резка металлоконструкций

- •Программа курса и конспект лекций по дисциплине «подводная сварка и резка металлоконструкций»

- •1. Введение

- •1. Основные сведения по электротехнике.

- •1.1. Электрический ток.

- •1.2. Электрическая цепь.

- •1.3. Основные параметры электрического тока. Закон Ома.

- •1.4. Тепловое действие электрического тока.

- •1.5. Магнитные и электромагнитные явления.

- •1.6. Электрические генераторы.

- •2. Основы теории сварки.

- •2.2 Сварные соединения и швы

- •3. Основные термические источники энергии при сварке

- •3.1. Сварочная дуга

- •3.2. Электрические свойства дуги.

- •3.4. Горение дуги.

- •3.5. Перенос металла с электрода в сварочную ванну

- •3.6. Действие магнитного поля на сварочную дугу.

- •3.7. Техника зажигания дуги. Наплавленный металл и образование валика.

- •3.8. Газовое пламя

- •4. Физико-химические процессы при сварке

- •4.1. Плавление электродного и основного металла

- •4.2. Формирование и кристаллизация сварочной ванны

- •4.3. Металлургические процессы при сварке

- •4.4. Термический цикл сварки и структура сварного соединения

- •5. Деформации и напряжения

- •5.1. Деформации и напряжения при сварке

- •5.2. Способы уменьшения сварочных деформаций и напряжений

- •5.3. Прочность сварных соединений и конструкций

- •6. Свариваемость металлов и свойства сварных соединений

- •6.1. Окисляемость металла при сварке,

- •6.2. Горячие и холодные трещины при сварке

- •6.3. Коррозионная стойкость сварных соединений

- •6.4. Свариваемость сталей

- •6.5. Особенности сварочной дуги под водой.

- •7. Оборудование, инструменты и приспособления для сварки и резки металлов под водой.

- •7.1. Сварочные генераторы постоянного тока

- •7.2. Уход за генератором

- •7.3. Возможные неисправности генератора, их причины и способы устранения

- •7.4. Автомат асн-55

- •7.5. Подготовка к пуску и пуск сварочного агрегата

- •7.6. Преобразователи

- •7.7. Выпрямители

- •7.8. Использование источников питания, не приспособленных для сварки

- •7.9. Определение полярности сварочных генераторов.

- •7.10. Подводный сварочный полуавтомат

- •7.11. Комплектация, назначение и устройство узлов полуавтомата

- •7.12. Функциональная схема полуавтомата

- •Монтажная схема соединения узлов полуавтомата

- •7.13. Подготовка полуавтомата к работе

- •7.14. Уход за полуавтоматом

- •7.15. Электродержатели

- •7.16. Кислородные редукторы

- •7.17 Защитные стекла. Вспомогательный инструмент

- •7.18. Электроды

- •7.19. Прочие материалы для дуговой сварки

- •8. Основы технологии подводной дуговой сварки

- •8.1. Типы сварных соединений

- •8.2. Подготовка металла под сварку

- •8.3. Техника выполнения сварки под водой

- •8.4. Наплавка валиков

- •8.5. Сварка стыковых соединений

- •8.6. Сварка соединений валиковым швом

- •8.7. Сварка опирающимся электродом

- •9. Дефекты сварных швов

- •10. Понятие о режиме и производительности сварки вручную под водой

- •11. Напряжения и деформации при сварке

- •12. Практические работы по сварке под водой

- •12.1. Заварка трещин в корпусе судна

- •12.2. Обварка кромок листов обшивки судна

- •12.3. Постановка и приварка заплат

- •12.4. Приварка судоподъемных проушин

- •12.5. Постановка ребер жесткости на заплаты

- •12.6. Ремонт рулевых устройств корабля

- •12.7. Сварка подводных напорных трубопроводов

- •13. Резка металла под водой

- •13.1. Подводная электродуговая резка

- •13.2. Подводная электрокислородная резка

- •13.3. Разделка на металл корпуса затонувшего судна

- •13.4. Резка заусенцев

- •14. Подводные взрывные работы

- •14.1. Классификация взрывчатых веществ

- •14.2. Форма и конструкция зарядов

- •14.3. Средства взрывания

- •14.4. Методы взрывных работ под водой

- •14.5. Расчеты зарядов при проведении взрывных работ под водой

- •14.6. Взрывание сооружений из кирпича, отдельных камней, бетона.

- •14.7. Взрывание дерева под водой.

- •14.8. Перебивание троса.

- •Раздел 2

- •1. Введение

- •2. Образование холодных трещин

- •3. Образование горячих трещин

- •4. Прочность

- •5. Образование трещин от перенапряжения в результате коррозии

- •6. Усталостное разрушение

- •7. Выводы

- •1. Введение

- •2. Методы осуществления подводной сварки

- •3. Исследования cbi в области мокрой сварки

- •1. Введение

- •2. Гидросварка

- •3. Техника сварки под водой

- •4. Совершенствование методов подводной сварки

- •5. Применение подводной сварки

- •1. Введение

- •2. Проведение экспериментов

- •Металлические конструкции и их расчет

- •1. Условное обозначение швов сварных соединений

- •Пример условного обозначения нестандартного шва сварного соединения

- •2. Швы сварных соединений

- •3. Методы расчета прочности и выносливости сварных соединений

- •3.1. Метод расчета сварных конструкций по предельному состоянию

- •3.2. Метод расчета сварных конструкций по допускаемым напряжениям

13.1. Подводная электродуговая резка

Электродуговая резка основана на выплавлении и частичном сгорании металла под воздействием мощного концентрированного тепла электрической дуги.

а

а

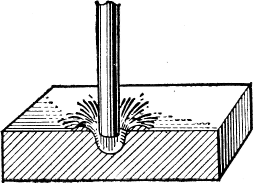

Прорезание сквозного отверстия электрической дугой: а — начало резки; б — окончание резки

Резка под водой может осуществляться тем же оборудованием, что и сварка. Выполняется она на переменном и постоянном токе. На постоянном токе применяется прямая полярность (минус — на электроде, плюс — на основном металле). Это приводит к выделению большого количества тепла в полости реза, что дает возможность разрезать металл большей толщины, чем на переменном токе. При обратной полярности (плюс на электроде) сильно снижается производительность резки и исключается возможность резания металла большой толщины.

Для дуговой резки могут использоваться металлические и неметаллические (угольные) электроды. Обычно в подводных условиях дуговая резка производится стальными электродами со специальной обмазкой, которые обеспечивают устойчивость дуги за счет выделения большого количества газов из электродной обмазки. При горении дуги на конце электрода, как и при сварке, образуется выступающий козырек обмазки, который находится в расплавленной ванне разрезаемого металла. Образующиеся внутри козырька газы давят на расплавленный металл, и по мере углубления электрода в сварочную ванну расплавленный жидкий металл выжимается на поверхность, образуя вокруг отверстия валик, а затем происходит сквозное проплавление (прожигание) металла.

Расплавленный металл вытекает из полости реза под действием силы тяжести, выдувается струей газов и паров, создаваемой дугой, и удаляется движениями электрода.

Направлений резни

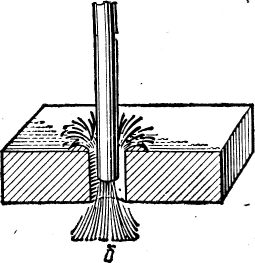

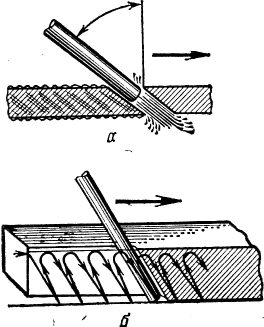

Электродуговая резка металла под водой: а — положение электрода при резке; б — схема движения электрода

и паров, создаваемой дугой, и удаляется движениями

электрода.

Резку дуговым способом рекомендуется начинать от кромки листа. Для этого сначала оплавляют нижний угол, а затем переходят к верхней поверхности листа. Если это не представляется возможным, то сначала прожигают отверстие, как это было указано выше, и от него ведут резку. Ширина реза при этом способе на 2... З мм больше диаметра электрода, включая обмазку.

При резке металла в нижнем положении электрод необходимо держать под углом 50 ... 70° в сторону, обратную направлению резки. Производя давление на электрод, медленно перемещают его от верхней поверхности металла к нижней. После того как электрод будет доведен до нижней поверхности, не обрывая дуги, быстро поднимают его к верхней и т. д., т. е. производят как бы пилообразные движения (рис. 52,6). Это особенно важно, если производится резка металла значительных толщин. Металл небольшой толщины (до 10... 15мм) можно разрезать с большой скоростью непрерывным прямолинейным перемещением конца электрода вдоль линии реза.

Резку вертикальных листов и конструкций производят в направлении сверху вниз при наклоне электрода к горизонту под углом 40... 50°. При таком положении обеспечивается лучшее удаление расплавленного металла. Резка, направленная снизу вверх, не дает хороших результатов, так как расплавленный металл затекает в полость реза и заплавляет его.

При горизонтальном резе на вертикальной плоскости электрод наклоняют на 30... 40° к горизонту.

Наиболее сложной является резка конструкций в потолочном положении, потому что расплавленный металл под действием силы тяжести стекает вниз, мешая работе водолаза. Угол наклона электрода в этом положении должен составлять 70... 75° к горизонту. Если есть- возможность, надо стремиться резать металл в нижнем положении, т. е. с верхней стороны.

Для резки металла под водой применяются электроды, изготовленные из малоуглеродистой катаной проволоки любой марки. Электрод должен быть омедненным и иметь стабилизирующее покрытие. Электрододержате-ли применяются ЭПС-2.

При дуговой резке силу тока выбирают так же, как и для дуговой сварки (см. гл. IV), но при К = 60... 80 А/мм. Следует отметить, что нет необходимости увлекаться увеличением силы тока. Практика показывает, что электродами диаметром 5 мм можно свободно разрезать металл толщиной более 50 мм, применяя силу тока 350...400А. Однако при использовании электродов диаметром 5 мм она не должна превышать 500 А (сведения о производительности электродуговой резки металла под водой см. в приложении 6).

Единственным преимуществом электродуговой резки является ее универсальность — возможность расчленения металла независимо от его свойств и химического состава.