- •Федеральное агентство по образованию рф

- •Расчет, проектирование и подводная сварка и резка морских нефтегазовых сооружений

- •Сергей Александрович Шестаков, Олег Викторович Душко расчет, проектирование и подводная сварка и резка металлоконструкций

- •Программа курса и конспект лекций по дисциплине «подводная сварка и резка металлоконструкций»

- •1. Введение

- •1. Основные сведения по электротехнике.

- •1.1. Электрический ток.

- •1.2. Электрическая цепь.

- •1.3. Основные параметры электрического тока. Закон Ома.

- •1.4. Тепловое действие электрического тока.

- •1.5. Магнитные и электромагнитные явления.

- •1.6. Электрические генераторы.

- •2. Основы теории сварки.

- •2.2 Сварные соединения и швы

- •3. Основные термические источники энергии при сварке

- •3.1. Сварочная дуга

- •3.2. Электрические свойства дуги.

- •3.4. Горение дуги.

- •3.5. Перенос металла с электрода в сварочную ванну

- •3.6. Действие магнитного поля на сварочную дугу.

- •3.7. Техника зажигания дуги. Наплавленный металл и образование валика.

- •3.8. Газовое пламя

- •4. Физико-химические процессы при сварке

- •4.1. Плавление электродного и основного металла

- •4.2. Формирование и кристаллизация сварочной ванны

- •4.3. Металлургические процессы при сварке

- •4.4. Термический цикл сварки и структура сварного соединения

- •5. Деформации и напряжения

- •5.1. Деформации и напряжения при сварке

- •5.2. Способы уменьшения сварочных деформаций и напряжений

- •5.3. Прочность сварных соединений и конструкций

- •6. Свариваемость металлов и свойства сварных соединений

- •6.1. Окисляемость металла при сварке,

- •6.2. Горячие и холодные трещины при сварке

- •6.3. Коррозионная стойкость сварных соединений

- •6.4. Свариваемость сталей

- •6.5. Особенности сварочной дуги под водой.

- •7. Оборудование, инструменты и приспособления для сварки и резки металлов под водой.

- •7.1. Сварочные генераторы постоянного тока

- •7.2. Уход за генератором

- •7.3. Возможные неисправности генератора, их причины и способы устранения

- •7.4. Автомат асн-55

- •7.5. Подготовка к пуску и пуск сварочного агрегата

- •7.6. Преобразователи

- •7.7. Выпрямители

- •7.8. Использование источников питания, не приспособленных для сварки

- •7.9. Определение полярности сварочных генераторов.

- •7.10. Подводный сварочный полуавтомат

- •7.11. Комплектация, назначение и устройство узлов полуавтомата

- •7.12. Функциональная схема полуавтомата

- •Монтажная схема соединения узлов полуавтомата

- •7.13. Подготовка полуавтомата к работе

- •7.14. Уход за полуавтоматом

- •7.15. Электродержатели

- •7.16. Кислородные редукторы

- •7.17 Защитные стекла. Вспомогательный инструмент

- •7.18. Электроды

- •7.19. Прочие материалы для дуговой сварки

- •8. Основы технологии подводной дуговой сварки

- •8.1. Типы сварных соединений

- •8.2. Подготовка металла под сварку

- •8.3. Техника выполнения сварки под водой

- •8.4. Наплавка валиков

- •8.5. Сварка стыковых соединений

- •8.6. Сварка соединений валиковым швом

- •8.7. Сварка опирающимся электродом

- •9. Дефекты сварных швов

- •10. Понятие о режиме и производительности сварки вручную под водой

- •11. Напряжения и деформации при сварке

- •12. Практические работы по сварке под водой

- •12.1. Заварка трещин в корпусе судна

- •12.2. Обварка кромок листов обшивки судна

- •12.3. Постановка и приварка заплат

- •12.4. Приварка судоподъемных проушин

- •12.5. Постановка ребер жесткости на заплаты

- •12.6. Ремонт рулевых устройств корабля

- •12.7. Сварка подводных напорных трубопроводов

- •13. Резка металла под водой

- •13.1. Подводная электродуговая резка

- •13.2. Подводная электрокислородная резка

- •13.3. Разделка на металл корпуса затонувшего судна

- •13.4. Резка заусенцев

- •14. Подводные взрывные работы

- •14.1. Классификация взрывчатых веществ

- •14.2. Форма и конструкция зарядов

- •14.3. Средства взрывания

- •14.4. Методы взрывных работ под водой

- •14.5. Расчеты зарядов при проведении взрывных работ под водой

- •14.6. Взрывание сооружений из кирпича, отдельных камней, бетона.

- •14.7. Взрывание дерева под водой.

- •14.8. Перебивание троса.

- •Раздел 2

- •1. Введение

- •2. Образование холодных трещин

- •3. Образование горячих трещин

- •4. Прочность

- •5. Образование трещин от перенапряжения в результате коррозии

- •6. Усталостное разрушение

- •7. Выводы

- •1. Введение

- •2. Методы осуществления подводной сварки

- •3. Исследования cbi в области мокрой сварки

- •1. Введение

- •2. Гидросварка

- •3. Техника сварки под водой

- •4. Совершенствование методов подводной сварки

- •5. Применение подводной сварки

- •1. Введение

- •2. Проведение экспериментов

- •Металлические конструкции и их расчет

- •1. Условное обозначение швов сварных соединений

- •Пример условного обозначения нестандартного шва сварного соединения

- •2. Швы сварных соединений

- •3. Методы расчета прочности и выносливости сварных соединений

- •3.1. Метод расчета сварных конструкций по предельному состоянию

- •3.2. Метод расчета сварных конструкций по допускаемым напряжениям

12.7. Сварка подводных напорных трубопроводов

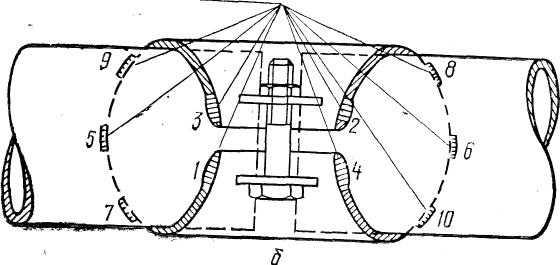

При выполнении подводно-технических работ часто приходится прокладывать трубопроводы, которые составляются из отдельных секций. Обычно секции малых диаметров (до 400 мм) соединяют на поверхности электросваркой. Секции трубопроводов больших диаметров соединяют под водой с помощью фланцев на болтах или сваривают. Для совмещения концов труб перед сваркой, применяют приспособление, состоящее, из профильных направляющих балок, связанных тремя хомутами, из которых один центрирующий, а два стяжных. Это приспособление надевают на конец трубы, хомуты затягивают болтами, затем заводят конец второй трубы и с помощью центрирующих болтов делают совмещение и центровку труб. У стыкуемых торцов труб предварительно должны быть разделаны кромки. После этого водолаз-сварщик делает прихватку симметрично по окружности трубы. Длина прихватки 50... 60 мм. Затем снимается со стыка направляющее приспособление и сваривается стык обратноступенчатым швом в три-четыре слоя. Для удобства сварки нижней стороны трубы необходимо образовать (отмыть) котлован глубиной не менее 1 м. Если грунт не позволяет это сделать, трубу поднимают и ставят на подкладки.

Чтобы избежать сварки в потолочном положении, применяют специальный бугель (рис. 50,а). Бугель изготовляют из отрезка трубы, внутренний диаметр которой равен наружному диаметру соединяемых труб. В верхней узкой части бугель разрезают и на расстоянии 10...20мм от кромок разреза приваривают две стойки с нарезными отверстиями для стяжного болта.

а Прихватки

б

Постановка бугеля на трубопровод при соединении секций:

а - внешний вил бугеля; 1 - свариваемые трубы- 2 — стяжном болт; 3-стойки 4 - фасонный отрезок трубы; б – последовательность наложения прихваток (показана цифрами)

Перед сваркой водолаз надевает бугель на конец одной из соединяемых труб, после чего трубы сдвигают между собой (расстояние между концами труб может оставаться до 40 мм). Затем водолаз стягивает бугель стяжным болтом, обстукивая бугель кувалдой, и производит прихватку его к трубам. Последовательность и места расположения прихваток показаны на рис. 50 б

Обваривают бугель многослойным швом обратно-ступенчатым способом. После обварки стяжной болт снимают и заваривают место разреза бугеля Если зазор не превышает 5 мм, заварка производится как обычное стыковое соединение в нижнем положении При зазоре стыка более 5 мм в место разреза ставят стальную вставку и затем обваривают. Место стыка бугеля всегда располагается сверху.

13. Резка металла под водой

Выполнение аварийно-спасательных, судоподъемных, судоремонтных, а также подводно-технических работ, строительство гидротехнических сооружений и расчистка судоходных фарватеров связаны с использованием резки металла под водой.

Огневая резка металла — это процесс разрушения внутренних связей металла нагревом в зоне реза до высоких температур и удаления его из полости реза в расплавленном жидком виде.,

Различают следующие виды подводной огневой резки металла: газовую резку — водородно-кислородную и бензокислородную; электродуговую — металлическими, угольными или керамическими электродами; газоэлектрическую — с вдуванием в полость электродугового реза струи кислорода. За исключением электродуговой все остальные виды резки осуществляются с помощью струи кислорода, в которой сгорает нагретый до температуры 1100 ...1300°С металл (сталь). Процесс резки металла при этом оказывается возможным за счет образования легкоплавких окислов.

Кислородная резка металлов (сплавов) с тугоплавкими окислами (медь, чугун, некоторые спецстали и др.) без специальных мер практически неосуществима. Поэтому подводная газовая резка широкого распространения не получила.

Ограничено также применение бензокислородной резки, которая, обладая высокой производительностью и не позволяя резать большие толщины и пакеты листов, требует очень тонкой регулировки пламени, что может сделать лишь резчик высокой квалификации. Она также связана с исключительно большими расходами горючего и кислорода. Кроме того, в процессе резки образуется много взрыво- и пожароопасных газов, что нежелательно при работах внутри отсеков корабля.

В силу указанных выше причин наибольшее распространение в подводных условиях получила электродуговая и электрокислородная резка.