- •Федеральное агентство по образованию рф

- •Расчет, проектирование и подводная сварка и резка морских нефтегазовых сооружений

- •Сергей Александрович Шестаков, Олег Викторович Душко расчет, проектирование и подводная сварка и резка металлоконструкций

- •Программа курса и конспект лекций по дисциплине «подводная сварка и резка металлоконструкций»

- •1. Введение

- •1. Основные сведения по электротехнике.

- •1.1. Электрический ток.

- •1.2. Электрическая цепь.

- •1.3. Основные параметры электрического тока. Закон Ома.

- •1.4. Тепловое действие электрического тока.

- •1.5. Магнитные и электромагнитные явления.

- •1.6. Электрические генераторы.

- •2. Основы теории сварки.

- •2.2 Сварные соединения и швы

- •3. Основные термические источники энергии при сварке

- •3.1. Сварочная дуга

- •3.2. Электрические свойства дуги.

- •3.4. Горение дуги.

- •3.5. Перенос металла с электрода в сварочную ванну

- •3.6. Действие магнитного поля на сварочную дугу.

- •3.7. Техника зажигания дуги. Наплавленный металл и образование валика.

- •3.8. Газовое пламя

- •4. Физико-химические процессы при сварке

- •4.1. Плавление электродного и основного металла

- •4.2. Формирование и кристаллизация сварочной ванны

- •4.3. Металлургические процессы при сварке

- •4.4. Термический цикл сварки и структура сварного соединения

- •5. Деформации и напряжения

- •5.1. Деформации и напряжения при сварке

- •5.2. Способы уменьшения сварочных деформаций и напряжений

- •5.3. Прочность сварных соединений и конструкций

- •6. Свариваемость металлов и свойства сварных соединений

- •6.1. Окисляемость металла при сварке,

- •6.2. Горячие и холодные трещины при сварке

- •6.3. Коррозионная стойкость сварных соединений

- •6.4. Свариваемость сталей

- •6.5. Особенности сварочной дуги под водой.

- •7. Оборудование, инструменты и приспособления для сварки и резки металлов под водой.

- •7.1. Сварочные генераторы постоянного тока

- •7.2. Уход за генератором

- •7.3. Возможные неисправности генератора, их причины и способы устранения

- •7.4. Автомат асн-55

- •7.5. Подготовка к пуску и пуск сварочного агрегата

- •7.6. Преобразователи

- •7.7. Выпрямители

- •7.8. Использование источников питания, не приспособленных для сварки

- •7.9. Определение полярности сварочных генераторов.

- •7.10. Подводный сварочный полуавтомат

- •7.11. Комплектация, назначение и устройство узлов полуавтомата

- •7.12. Функциональная схема полуавтомата

- •Монтажная схема соединения узлов полуавтомата

- •7.13. Подготовка полуавтомата к работе

- •7.14. Уход за полуавтоматом

- •7.15. Электродержатели

- •7.16. Кислородные редукторы

- •7.17 Защитные стекла. Вспомогательный инструмент

- •7.18. Электроды

- •7.19. Прочие материалы для дуговой сварки

- •8. Основы технологии подводной дуговой сварки

- •8.1. Типы сварных соединений

- •8.2. Подготовка металла под сварку

- •8.3. Техника выполнения сварки под водой

- •8.4. Наплавка валиков

- •8.5. Сварка стыковых соединений

- •8.6. Сварка соединений валиковым швом

- •8.7. Сварка опирающимся электродом

- •9. Дефекты сварных швов

- •10. Понятие о режиме и производительности сварки вручную под водой

- •11. Напряжения и деформации при сварке

- •12. Практические работы по сварке под водой

- •12.1. Заварка трещин в корпусе судна

- •12.2. Обварка кромок листов обшивки судна

- •12.3. Постановка и приварка заплат

- •12.4. Приварка судоподъемных проушин

- •12.5. Постановка ребер жесткости на заплаты

- •12.6. Ремонт рулевых устройств корабля

- •12.7. Сварка подводных напорных трубопроводов

- •13. Резка металла под водой

- •13.1. Подводная электродуговая резка

- •13.2. Подводная электрокислородная резка

- •13.3. Разделка на металл корпуса затонувшего судна

- •13.4. Резка заусенцев

- •14. Подводные взрывные работы

- •14.1. Классификация взрывчатых веществ

- •14.2. Форма и конструкция зарядов

- •14.3. Средства взрывания

- •14.4. Методы взрывных работ под водой

- •14.5. Расчеты зарядов при проведении взрывных работ под водой

- •14.6. Взрывание сооружений из кирпича, отдельных камней, бетона.

- •14.7. Взрывание дерева под водой.

- •14.8. Перебивание троса.

- •Раздел 2

- •1. Введение

- •2. Образование холодных трещин

- •3. Образование горячих трещин

- •4. Прочность

- •5. Образование трещин от перенапряжения в результате коррозии

- •6. Усталостное разрушение

- •7. Выводы

- •1. Введение

- •2. Методы осуществления подводной сварки

- •3. Исследования cbi в области мокрой сварки

- •1. Введение

- •2. Гидросварка

- •3. Техника сварки под водой

- •4. Совершенствование методов подводной сварки

- •5. Применение подводной сварки

- •1. Введение

- •2. Проведение экспериментов

- •Металлические конструкции и их расчет

- •1. Условное обозначение швов сварных соединений

- •Пример условного обозначения нестандартного шва сварного соединения

- •2. Швы сварных соединений

- •3. Методы расчета прочности и выносливости сварных соединений

- •3.1. Метод расчета сварных конструкций по предельному состоянию

- •3.2. Метод расчета сварных конструкций по допускаемым напряжениям

12.4. Приварка судоподъемных проушин

Судоподъемные проушины служат для крепления стропов при подъеме или постановке на ровный киль затонувшего судна. Они бывают грузоподъемностью 80 и 200 т. Судоподъемные проушины отличаются только размерами (80-тонная проушина имеет размер основного листа 500x500 мм, толщину 10 мм, 200-тонная — 700X700 мм, толщину 18 мм). Для приварки проушин в предварительно размеченных местах очищают корпус от обрастания, краски и ржавчины, затем снимают шаблон для придания проушине необходимой формы в соответствии с корпусом судна. Перед постановкой проушины в месте расположения нижнего края листа приваривается пруток для избежания сварки в потолочном положении. После подачи проушины к месту установки ее прижимают струбцинами или навешивают па шпильки, предварительно установленные на корпусе судна. После этого проушину прихватывают участками по 20...40мм, а затем приваривают обратноступенчатым швом по периметру основного листа. Приварки проушины грузоподъемностью 200 т производятся трехслойным швом, а 80-тонной — двухслойным. Первый слой наплавляется электродами диаметром 4 мм, второй — диаметром 5 мм. При наложении второго и третьего слоев необходимо следить за тщательным проваром и сплавлением смежных валиков друг с другом и с основным металлом.

Для лучшего прилегания основного листа к обшивке судна устанавливают электрозаклепки в имеющихся для этой цели восьми отверстиях, которые завариваются только в нижней их половине.

12.5. Постановка ребер жесткости на заплаты

Для того чтобы увеличить прочность заплат, поставленных на пробоины больших размеров, их подкрепляют ребрами жесткости.

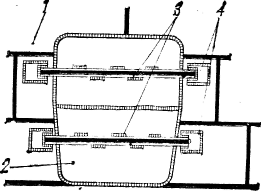

Постановка ребер жесткости на большую

приваренную заплату: / — кропус судна; 2 — заплата; 3 — ребра жесткости; 4 — опорные башмаки

Для этого используют тавровые балки или уголковое железо большого профиля (рис. 49). Чтобы удобнее было производить подгонку ребер по месту, к их концам предварительно приваривают планки толщиной б... 8 мм — опорные «башмаки». Концы ребер сначала приваривают к корпусу судна, а затем к заплате. Количество ребер жесткости зависят от размера заплаты.

12.6. Ремонт рулевых устройств корабля

Заделку пробоины в обшивке пера руля производят наложением заплат, изготовленных по шаблону погиби пера. Для плотного прижатия заплаты к перу в ней и в пере руля прорезают одно-два отверстия для стяжных болтов. Затем ее плотно притягивают к месту, ставят на прихватки и обваливают. Ввиду того что обшивка пера руля бывает тонкой, приварку следует вести на малых режимах тока электродами диаметром З...4мм. Заплаты по возможности надо располагать так, чтобы кромки их совпадали с ребрами пера руля. После наложения заплаты на перо руля (не имеющего какого-либо заполнителя) из него удаляют воду сжатым воздухом. С этой целью в верхней части пера приваривают штуцер с резьбой для присоединения продувного шланга, а в нижней — второй штуцер для выпуска воды. Вода отжимается из полости пера руля давлением воздуха. После отжатия воды подачу воздуха прекращают и сначала на нижний, а затем на верхний штуцеры навертывают глухие гайки.

Ремонт сломанного рудерпоста руля производят стыковой сваркой с разделкой кромок электрокислородной 90

резкой. При толщине бруса больше 25 мм делают одностороннюю разделку кромок под углом 45... 50°. После подготовки кромок водолаз-сварщик проверяет, не сместились ли подлежащие сварке части, прихватывает их, а затем сваривает. Сварка ведется многослойная наложением валиков, перекрывающих друг друга. Для придания большей прочности сваренному стыку на него приваривают дополнительные накладки.