- •Федеральное агентство по образованию рф

- •Расчет, проектирование и подводная сварка и резка морских нефтегазовых сооружений

- •Сергей Александрович Шестаков, Олег Викторович Душко расчет, проектирование и подводная сварка и резка металлоконструкций

- •Программа курса и конспект лекций по дисциплине «подводная сварка и резка металлоконструкций»

- •1. Введение

- •1. Основные сведения по электротехнике.

- •1.1. Электрический ток.

- •1.2. Электрическая цепь.

- •1.3. Основные параметры электрического тока. Закон Ома.

- •1.4. Тепловое действие электрического тока.

- •1.5. Магнитные и электромагнитные явления.

- •1.6. Электрические генераторы.

- •2. Основы теории сварки.

- •2.2 Сварные соединения и швы

- •3. Основные термические источники энергии при сварке

- •3.1. Сварочная дуга

- •3.2. Электрические свойства дуги.

- •3.4. Горение дуги.

- •3.5. Перенос металла с электрода в сварочную ванну

- •3.6. Действие магнитного поля на сварочную дугу.

- •3.7. Техника зажигания дуги. Наплавленный металл и образование валика.

- •3.8. Газовое пламя

- •4. Физико-химические процессы при сварке

- •4.1. Плавление электродного и основного металла

- •4.2. Формирование и кристаллизация сварочной ванны

- •4.3. Металлургические процессы при сварке

- •4.4. Термический цикл сварки и структура сварного соединения

- •5. Деформации и напряжения

- •5.1. Деформации и напряжения при сварке

- •5.2. Способы уменьшения сварочных деформаций и напряжений

- •5.3. Прочность сварных соединений и конструкций

- •6. Свариваемость металлов и свойства сварных соединений

- •6.1. Окисляемость металла при сварке,

- •6.2. Горячие и холодные трещины при сварке

- •6.3. Коррозионная стойкость сварных соединений

- •6.4. Свариваемость сталей

- •6.5. Особенности сварочной дуги под водой.

- •7. Оборудование, инструменты и приспособления для сварки и резки металлов под водой.

- •7.1. Сварочные генераторы постоянного тока

- •7.2. Уход за генератором

- •7.3. Возможные неисправности генератора, их причины и способы устранения

- •7.4. Автомат асн-55

- •7.5. Подготовка к пуску и пуск сварочного агрегата

- •7.6. Преобразователи

- •7.7. Выпрямители

- •7.8. Использование источников питания, не приспособленных для сварки

- •7.9. Определение полярности сварочных генераторов.

- •7.10. Подводный сварочный полуавтомат

- •7.11. Комплектация, назначение и устройство узлов полуавтомата

- •7.12. Функциональная схема полуавтомата

- •Монтажная схема соединения узлов полуавтомата

- •7.13. Подготовка полуавтомата к работе

- •7.14. Уход за полуавтоматом

- •7.15. Электродержатели

- •7.16. Кислородные редукторы

- •7.17 Защитные стекла. Вспомогательный инструмент

- •7.18. Электроды

- •7.19. Прочие материалы для дуговой сварки

- •8. Основы технологии подводной дуговой сварки

- •8.1. Типы сварных соединений

- •8.2. Подготовка металла под сварку

- •8.3. Техника выполнения сварки под водой

- •8.4. Наплавка валиков

- •8.5. Сварка стыковых соединений

- •8.6. Сварка соединений валиковым швом

- •8.7. Сварка опирающимся электродом

- •9. Дефекты сварных швов

- •10. Понятие о режиме и производительности сварки вручную под водой

- •11. Напряжения и деформации при сварке

- •12. Практические работы по сварке под водой

- •12.1. Заварка трещин в корпусе судна

- •12.2. Обварка кромок листов обшивки судна

- •12.3. Постановка и приварка заплат

- •12.4. Приварка судоподъемных проушин

- •12.5. Постановка ребер жесткости на заплаты

- •12.6. Ремонт рулевых устройств корабля

- •12.7. Сварка подводных напорных трубопроводов

- •13. Резка металла под водой

- •13.1. Подводная электродуговая резка

- •13.2. Подводная электрокислородная резка

- •13.3. Разделка на металл корпуса затонувшего судна

- •13.4. Резка заусенцев

- •14. Подводные взрывные работы

- •14.1. Классификация взрывчатых веществ

- •14.2. Форма и конструкция зарядов

- •14.3. Средства взрывания

- •14.4. Методы взрывных работ под водой

- •14.5. Расчеты зарядов при проведении взрывных работ под водой

- •14.6. Взрывание сооружений из кирпича, отдельных камней, бетона.

- •14.7. Взрывание дерева под водой.

- •14.8. Перебивание троса.

- •Раздел 2

- •1. Введение

- •2. Образование холодных трещин

- •3. Образование горячих трещин

- •4. Прочность

- •5. Образование трещин от перенапряжения в результате коррозии

- •6. Усталостное разрушение

- •7. Выводы

- •1. Введение

- •2. Методы осуществления подводной сварки

- •3. Исследования cbi в области мокрой сварки

- •1. Введение

- •2. Гидросварка

- •3. Техника сварки под водой

- •4. Совершенствование методов подводной сварки

- •5. Применение подводной сварки

- •1. Введение

- •2. Проведение экспериментов

- •Металлические конструкции и их расчет

- •1. Условное обозначение швов сварных соединений

- •Пример условного обозначения нестандартного шва сварного соединения

- •2. Швы сварных соединений

- •3. Методы расчета прочности и выносливости сварных соединений

- •3.1. Метод расчета сварных конструкций по предельному состоянию

- •3.2. Метод расчета сварных конструкций по допускаемым напряжениям

9. Дефекты сварных швов

При нарушении нормальных процессов сварки возможно появление различных дефектов в строении шва, которые снижают механические свойства шва и соединения, особенно их прочность, непрерывность и пластичность. По месту расположения в шве дефекты можно разделить на внешние и внутренние.

Наружные дефекты сварных швов:

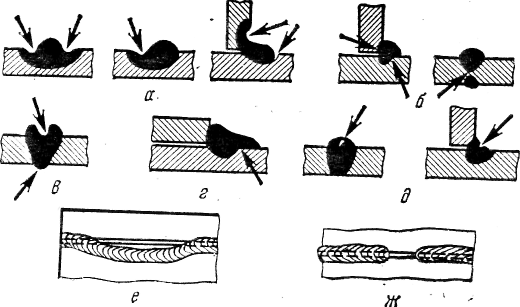

а — подреты; б — непровар; в — прожог; г — наплыв; д — трещины; е — увод (смещение); ж — перерыв шва

Внешние дефекты — это несоответствие геометрических размеров шва (неравномерность шва по высоте и ширине), незаплавленные кратеры, пропуски в шве, подрезы, непровары, поры, прожоги, наплывы, увод шва в сторону и трещины, выходящие на поверхность. Появление внешних дефектов можно отнести за счет недостаточной квалификации исполнителя, а также трудностей работы в подводных условиях.

Подрезами (рис. 42, а) называются выемки (канав-' ки) в месте перехода основного металла к металлу сварного шва. Причинами подрезов являются сварка при повышенной силе тока и напряжении, неправильный угол наклона электрода к свариваемому изделию, несоответствие диаметра электрода или увеличенная скорость сварки. Подрезы устраняются наплавкой тонких (ниточных) швов электродами малых диаметров. -

Непроварами (рис. 42,6) называются несплавление между отдельными валиками, основным и наплавленным металлом и незаполнение металлом расчетного сечения шва. Причинами непроваров могут быть: малый угол скоса, завышенное притупление (или его отсутствие), загрязнение кромок, недостаточная сила сварочного тока, чрезмерная скорость сварки.

Прожоги (рис. 42, в) образуются в результате превышения номинальных значений силы сварочного тока, зазора между свариваемыми кромками, а также в результате малого притупления кромок и снижения скорости сварки. Место прожога нужно хорошо зачистить от натеков металла и заварить, но предварительно следует устранить причины, вызвавшие прожог.

Наплывом (рис. 42, г) называют излишне наплавленный металл около кромок, наплывший в процессе сварки на основной металл. Наплывы скрывают непровары верхней части кромок, трещины и другие дефекты/ поэтому их следует удалять.

Трещины (рис. 42,д). Возникновение трещин связано с химическим составом основного и наплавленного металла, а также со скоростью охлаждения сварного соединения. На образование трещин влияет температура окружающей среды (чем ниже температура, тем больше вероятность образования трещин). При сварке низкоуглеродистых сталей трещины встречаются сравнительно редко.

Поры образуются в шве вследствие перенасыщения расплавленного металла сварочной ванны газами. Образованию пор способствуют: наличие ржавчины на кромках деталей и присадочном материале, попадание влаги в зону сварки (отсыревшее покрытие электродов н др,).

Все обнаруженные дефекты необходимо устранять, делая вырубку дефектного участка с последующей его заваркой. При уводе шва в сторону ;от основной линии сварки этот дефект можно устранить наложением нескольких параллельных валиков с таким условием, чтобы один перекрывал другой на 1(/3 сечения. Начало и конец наложения нового валика следует располагать до дефектного участка (чтобы не ослабить сечение сварного шва), а кратер после окончания сварки вывести в сторону и заплавить его.

Внутренние дефекты — это непровары между свариваемыми кромками деталей в корне шва, пережог металла, внутренние трещины, газовые поры и шлаковые включения, не выходящие на поверхность. Причинами образования этих дефектов могут быть: нарушение технологического процесса сварки, смещение свариваемых кромок, несоответствие зазоров, плохая очистка свариваемой поверхности, недоброкачественность (несоответствие химического состава) как основного, так и присадочного металлов, отсыревшие электроды и др.