- •Федеральное агентство по образованию рф

- •Расчет, проектирование и подводная сварка и резка морских нефтегазовых сооружений

- •Сергей Александрович Шестаков, Олег Викторович Душко расчет, проектирование и подводная сварка и резка металлоконструкций

- •Программа курса и конспект лекций по дисциплине «подводная сварка и резка металлоконструкций»

- •1. Введение

- •1. Основные сведения по электротехнике.

- •1.1. Электрический ток.

- •1.2. Электрическая цепь.

- •1.3. Основные параметры электрического тока. Закон Ома.

- •1.4. Тепловое действие электрического тока.

- •1.5. Магнитные и электромагнитные явления.

- •1.6. Электрические генераторы.

- •2. Основы теории сварки.

- •2.2 Сварные соединения и швы

- •3. Основные термические источники энергии при сварке

- •3.1. Сварочная дуга

- •3.2. Электрические свойства дуги.

- •3.4. Горение дуги.

- •3.5. Перенос металла с электрода в сварочную ванну

- •3.6. Действие магнитного поля на сварочную дугу.

- •3.7. Техника зажигания дуги. Наплавленный металл и образование валика.

- •3.8. Газовое пламя

- •4. Физико-химические процессы при сварке

- •4.1. Плавление электродного и основного металла

- •4.2. Формирование и кристаллизация сварочной ванны

- •4.3. Металлургические процессы при сварке

- •4.4. Термический цикл сварки и структура сварного соединения

- •5. Деформации и напряжения

- •5.1. Деформации и напряжения при сварке

- •5.2. Способы уменьшения сварочных деформаций и напряжений

- •5.3. Прочность сварных соединений и конструкций

- •6. Свариваемость металлов и свойства сварных соединений

- •6.1. Окисляемость металла при сварке,

- •6.2. Горячие и холодные трещины при сварке

- •6.3. Коррозионная стойкость сварных соединений

- •6.4. Свариваемость сталей

- •6.5. Особенности сварочной дуги под водой.

- •7. Оборудование, инструменты и приспособления для сварки и резки металлов под водой.

- •7.1. Сварочные генераторы постоянного тока

- •7.2. Уход за генератором

- •7.3. Возможные неисправности генератора, их причины и способы устранения

- •7.4. Автомат асн-55

- •7.5. Подготовка к пуску и пуск сварочного агрегата

- •7.6. Преобразователи

- •7.7. Выпрямители

- •7.8. Использование источников питания, не приспособленных для сварки

- •7.9. Определение полярности сварочных генераторов.

- •7.10. Подводный сварочный полуавтомат

- •7.11. Комплектация, назначение и устройство узлов полуавтомата

- •7.12. Функциональная схема полуавтомата

- •Монтажная схема соединения узлов полуавтомата

- •7.13. Подготовка полуавтомата к работе

- •7.14. Уход за полуавтоматом

- •7.15. Электродержатели

- •7.16. Кислородные редукторы

- •7.17 Защитные стекла. Вспомогательный инструмент

- •7.18. Электроды

- •7.19. Прочие материалы для дуговой сварки

- •8. Основы технологии подводной дуговой сварки

- •8.1. Типы сварных соединений

- •8.2. Подготовка металла под сварку

- •8.3. Техника выполнения сварки под водой

- •8.4. Наплавка валиков

- •8.5. Сварка стыковых соединений

- •8.6. Сварка соединений валиковым швом

- •8.7. Сварка опирающимся электродом

- •9. Дефекты сварных швов

- •10. Понятие о режиме и производительности сварки вручную под водой

- •11. Напряжения и деформации при сварке

- •12. Практические работы по сварке под водой

- •12.1. Заварка трещин в корпусе судна

- •12.2. Обварка кромок листов обшивки судна

- •12.3. Постановка и приварка заплат

- •12.4. Приварка судоподъемных проушин

- •12.5. Постановка ребер жесткости на заплаты

- •12.6. Ремонт рулевых устройств корабля

- •12.7. Сварка подводных напорных трубопроводов

- •13. Резка металла под водой

- •13.1. Подводная электродуговая резка

- •13.2. Подводная электрокислородная резка

- •13.3. Разделка на металл корпуса затонувшего судна

- •13.4. Резка заусенцев

- •14. Подводные взрывные работы

- •14.1. Классификация взрывчатых веществ

- •14.2. Форма и конструкция зарядов

- •14.3. Средства взрывания

- •14.4. Методы взрывных работ под водой

- •14.5. Расчеты зарядов при проведении взрывных работ под водой

- •14.6. Взрывание сооружений из кирпича, отдельных камней, бетона.

- •14.7. Взрывание дерева под водой.

- •14.8. Перебивание троса.

- •Раздел 2

- •1. Введение

- •2. Образование холодных трещин

- •3. Образование горячих трещин

- •4. Прочность

- •5. Образование трещин от перенапряжения в результате коррозии

- •6. Усталостное разрушение

- •7. Выводы

- •1. Введение

- •2. Методы осуществления подводной сварки

- •3. Исследования cbi в области мокрой сварки

- •1. Введение

- •2. Гидросварка

- •3. Техника сварки под водой

- •4. Совершенствование методов подводной сварки

- •5. Применение подводной сварки

- •1. Введение

- •2. Проведение экспериментов

- •Металлические конструкции и их расчет

- •1. Условное обозначение швов сварных соединений

- •Пример условного обозначения нестандартного шва сварного соединения

- •2. Швы сварных соединений

- •3. Методы расчета прочности и выносливости сварных соединений

- •3.1. Метод расчета сварных конструкций по предельному состоянию

- •3.2. Метод расчета сварных конструкций по допускаемым напряжениям

8.6. Сварка соединений валиковым швом

Кроме стыкового шва, дуговой сваркой выполняются также валиковые (угловые) швы. Этими швами сваривают соединения внахлестку, а также тавровые и угловые соединения, которые являются основными при выполнении работ под водой. Объем шва, подлежащий заполнению наплавленным металлом, представляет собой двугранный угол, значение которого в большинстве случаев равно 90°. Наибольшую трудность здесь представляет выполнение полного провара, т. е. расплавление вершины угла шва. При этом также происходит стекание металла, поэтому необходимо соблюдение таких условий, как, правильное перемещение электрода и равномерное распределение тепла дуги между свариваемыми частями соединения с помощью колебательных движений.

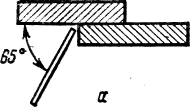

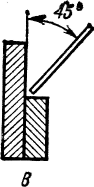

Положение электрода при сварке внахлестку валиковым

швом в различных пространственных положениях: а — потолочное; б — нижнее; в — горизонтальное

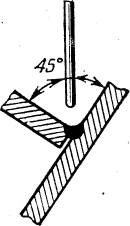

В момент сварки электрод нужно направлять в вершину угла свариваемого соединения (рис. 38) и наклонить под углом 45°. С таким углом наклона электрода выполняют сварку в нижнем и вертикальном положениях, при потолочной сварке электрод наклоняют к горизонтали под углом 65° (рис. 38, а) а также в сторону сварки (т. е. по оси шва) на угол 75...80° от поверхности шва.

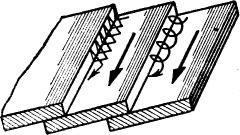

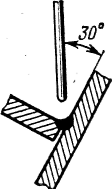

Сварку соединений внахлестку целесообразно производить в несколько слоев. Для обеспечения провара вершины угла первый слой надо выполнять при повышенных режимах силы тока. Желательно у накладываемого листа делать скос кромок под углом 30°, для удаления выделяющихся газов. Следует также обращать внимание во время сварки на отличие толщин свариваемых листов. Чтобы произвести одинаковый нагрев сторон, необходимо электрод больше задерживать там, где масса металла больше. Колебательные движения при сварке внахлестку выполняются поперек шва в виде треугольника или спирали (рис. 39).

Для сварки нахлестных соединений в вертикальном положении конец электрода, как уже было сказано выше, нужно направлять в вершину угла под углом 45° (см. рис. 38, б). Движение электрода следует производить по треугольнику. Листы толщиной свыше 8... 10 мм свариваются в два и более слоев. Первый слой накладывают в вершину угла без колебательных движений в «ниточку», электродом меньшего диаметра по направлению

сверху вниз, а второй и последующие слои — с колебательными движениями по направлению снизу вверх.

Колебательные движения концом электрода при сварке внахлестку

При сварке внахлест в горизонтальном положении на вертикальной плоскости электрод также направляется в вершину угла под углом 45°. Колебательные движения электродом следует вести по треугольнику. Направление сварки выбирается в зависимости от конкретных условий.

В потолочном положении сварку нахлестных соединений выполняют так же, как и стыковых. Сваривают их однослойными или многослойными швами. Электрод наклоняют к оси шва на^ угол 65° и одновременно в сторону ведения сварки на 75... 80° (см. рис. 38, а). Колебательные движения концом электрода делают по спирали поперек шва.

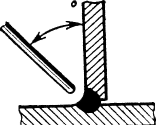

Сварка угловых и тавровых соединений не отличается от сварки внахлестку. Сварка их бывает однослойной и многослойной (однослойная в основном применяется для швов с катетом до 10 мм). При сварке таких соединений возможно образование непровара одной из сторон и вершины угла, а также подрезов верхних и нижних кромок. При подводных работах (если позволяют условия) желательно расположить место сварки так, чтобы средняя плоскость шва заняла вертикальное положение, а обе кромки шва были наклонены к горизонтальной плоскости под углом 45°. Сварку в таком положении называют сваркой «в лодочку» (рис. 40, а). При сварке «в угол» (рис. 40, б) процесс сварки целесообразно вести наклоненным электродом.

Способы сварки угловых и тавровых швов: а — сварка «в лодочку»; б — сварка «в угол»