- •Федеральное агентство по образованию рф

- •Расчет, проектирование и подводная сварка и резка морских нефтегазовых сооружений

- •Сергей Александрович Шестаков, Олег Викторович Душко расчет, проектирование и подводная сварка и резка металлоконструкций

- •Программа курса и конспект лекций по дисциплине «подводная сварка и резка металлоконструкций»

- •1. Введение

- •1. Основные сведения по электротехнике.

- •1.1. Электрический ток.

- •1.2. Электрическая цепь.

- •1.3. Основные параметры электрического тока. Закон Ома.

- •1.4. Тепловое действие электрического тока.

- •1.5. Магнитные и электромагнитные явления.

- •1.6. Электрические генераторы.

- •2. Основы теории сварки.

- •2.2 Сварные соединения и швы

- •3. Основные термические источники энергии при сварке

- •3.1. Сварочная дуга

- •3.2. Электрические свойства дуги.

- •3.4. Горение дуги.

- •3.5. Перенос металла с электрода в сварочную ванну

- •3.6. Действие магнитного поля на сварочную дугу.

- •3.7. Техника зажигания дуги. Наплавленный металл и образование валика.

- •3.8. Газовое пламя

- •4. Физико-химические процессы при сварке

- •4.1. Плавление электродного и основного металла

- •4.2. Формирование и кристаллизация сварочной ванны

- •4.3. Металлургические процессы при сварке

- •4.4. Термический цикл сварки и структура сварного соединения

- •5. Деформации и напряжения

- •5.1. Деформации и напряжения при сварке

- •5.2. Способы уменьшения сварочных деформаций и напряжений

- •5.3. Прочность сварных соединений и конструкций

- •6. Свариваемость металлов и свойства сварных соединений

- •6.1. Окисляемость металла при сварке,

- •6.2. Горячие и холодные трещины при сварке

- •6.3. Коррозионная стойкость сварных соединений

- •6.4. Свариваемость сталей

- •6.5. Особенности сварочной дуги под водой.

- •7. Оборудование, инструменты и приспособления для сварки и резки металлов под водой.

- •7.1. Сварочные генераторы постоянного тока

- •7.2. Уход за генератором

- •7.3. Возможные неисправности генератора, их причины и способы устранения

- •7.4. Автомат асн-55

- •7.5. Подготовка к пуску и пуск сварочного агрегата

- •7.6. Преобразователи

- •7.7. Выпрямители

- •7.8. Использование источников питания, не приспособленных для сварки

- •7.9. Определение полярности сварочных генераторов.

- •7.10. Подводный сварочный полуавтомат

- •7.11. Комплектация, назначение и устройство узлов полуавтомата

- •7.12. Функциональная схема полуавтомата

- •Монтажная схема соединения узлов полуавтомата

- •7.13. Подготовка полуавтомата к работе

- •7.14. Уход за полуавтоматом

- •7.15. Электродержатели

- •7.16. Кислородные редукторы

- •7.17 Защитные стекла. Вспомогательный инструмент

- •7.18. Электроды

- •7.19. Прочие материалы для дуговой сварки

- •8. Основы технологии подводной дуговой сварки

- •8.1. Типы сварных соединений

- •8.2. Подготовка металла под сварку

- •8.3. Техника выполнения сварки под водой

- •8.4. Наплавка валиков

- •8.5. Сварка стыковых соединений

- •8.6. Сварка соединений валиковым швом

- •8.7. Сварка опирающимся электродом

- •9. Дефекты сварных швов

- •10. Понятие о режиме и производительности сварки вручную под водой

- •11. Напряжения и деформации при сварке

- •12. Практические работы по сварке под водой

- •12.1. Заварка трещин в корпусе судна

- •12.2. Обварка кромок листов обшивки судна

- •12.3. Постановка и приварка заплат

- •12.4. Приварка судоподъемных проушин

- •12.5. Постановка ребер жесткости на заплаты

- •12.6. Ремонт рулевых устройств корабля

- •12.7. Сварка подводных напорных трубопроводов

- •13. Резка металла под водой

- •13.1. Подводная электродуговая резка

- •13.2. Подводная электрокислородная резка

- •13.3. Разделка на металл корпуса затонувшего судна

- •13.4. Резка заусенцев

- •14. Подводные взрывные работы

- •14.1. Классификация взрывчатых веществ

- •14.2. Форма и конструкция зарядов

- •14.3. Средства взрывания

- •14.4. Методы взрывных работ под водой

- •14.5. Расчеты зарядов при проведении взрывных работ под водой

- •14.6. Взрывание сооружений из кирпича, отдельных камней, бетона.

- •14.7. Взрывание дерева под водой.

- •14.8. Перебивание троса.

- •Раздел 2

- •1. Введение

- •2. Образование холодных трещин

- •3. Образование горячих трещин

- •4. Прочность

- •5. Образование трещин от перенапряжения в результате коррозии

- •6. Усталостное разрушение

- •7. Выводы

- •1. Введение

- •2. Методы осуществления подводной сварки

- •3. Исследования cbi в области мокрой сварки

- •1. Введение

- •2. Гидросварка

- •3. Техника сварки под водой

- •4. Совершенствование методов подводной сварки

- •5. Применение подводной сварки

- •1. Введение

- •2. Проведение экспериментов

- •Металлические конструкции и их расчет

- •1. Условное обозначение швов сварных соединений

- •Пример условного обозначения нестандартного шва сварного соединения

- •2. Швы сварных соединений

- •3. Методы расчета прочности и выносливости сварных соединений

- •3.1. Метод расчета сварных конструкций по предельному состоянию

- •3.2. Метод расчета сварных конструкций по допускаемым напряжениям

8.2. Подготовка металла под сварку

На качество получения необходимой прочности шва и в целом всего сварного соединения влияют: подготовка кромок (правильный выбор угла раскрытия шва и др.), качество сборки под сварку, очистка поверхности, подлежащей сварке, от грязи, окалины и ржавчины. Так, отсутствие необходимой разделки кромок ведет к образованию непровара или прожогов во время сварки. Ржавчина, грязь и окалина, находящиеся на поверхности свариваемых кромок, способствуют образованию пор и трещин. Поэтому поверхность, подлежащую сварке, необходимо зачищать до металлического блеска.

Неправильная сборка под сварку приводит к получению сварного соединения низкого качества; отсутствие зазора вызовет непровар, наличие большого зазора — прожог, а смещение свариваемых кромок не позволит получить монолитное сварное соединение.

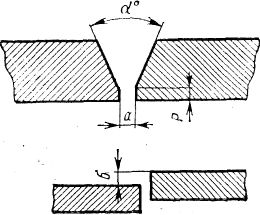

К геометрическим формам подготовки кромок под сварку (рис. 30) относятся: угол раскрытия шва α°; зазор между стыкуемыми ,кромками а; притупление кромок р; смещение кромок относительно одна другой б.

Элементы геометрической формы подготовки кромок под сварку

Сборка стыковых соединении:

а — с зазором; б — с подкладкой; в — без зазора

Угол раскрытия шва α° выполняется при толщине металла более 3 мм. Отсутствие разделки кромок может привести к непровару по сечению сварного соединения.

Правильно установленный зазор а между свариваемыми частями позволяет обеспечить полный провар по сечению соединения при наложении первого (корневого) слоя шва.

Притупление кромок р делается для обеспечения устойчивого горения дуги при выполнении корневого шва. Отсутствие притупления ведет к образованию прожогов.

Смещение кромок б уменьшает прочность сварного соединения и способствует образованию непровара и созданию напряжений. Смещение свариваемых кромок относительно одна другой допускается до 10% от толщины, но не более 3 мм.

Скос кромок перед сваркой под водой производится пневмоинструментом. При стыковом соединении подготовка кромок зависит от толщины свариваемых листов. Если толщина листов менее 5... 8 мм, наличие скоса кромок не обязательно. При толщине 8.. .18мм делается односторонний скос кромок, которые при сборке представляют V-образную разделку. У листов толщиной более 18 мм делается двухсторонняя Х-образная разделка. В подводных условиях размеры зазоров и углы скоса кромок несколько отличаются от обычных, так как интенсивное охлаждение металла под водой способствует меньшему короблению свариваемых листов.

Угол разделки (раскрытия) а° при стыковой сварке (рис. 31), образованный двумя скошенными кромками, равен примерно 80... 90°, притупление кромок р составляет 4 ... 5 мм; зазор между кромками а не должен превышать 0,7... 1,5мм. На листах, имеющих большую толщину, угол скоса стыкуемых кромок делают около 75...80° и раздвигают их на расстояние, равное приблизительно толщине свариваемых листов, а под стыкуемый шов подводят подкладку. Такой способ позволяет произвести наложение двух валиковых швов (взамен корневого), обеспечивая тем самым провар всего свариваемого сечения.

Подготовка кромок под сварку соединением . внахлестку обычно трудностей не представляет. Помимо соблюдения общих требований относительно чистоты свариваемых кромок, важное значение имеет обеспечение плотного прилегания листов друг к другу (зазор должен быть минимальным и составлять не более 1,0... 1,5 мм). При герметизации отверстий и пробоин имеющиеся на них рваные места и вмятины необходимо обрезать.

При сварке тавровых соединений, в зависимости от толщины листа, делают односторонний или двухсторонний скос кромок- под углом 50±5°-

Кромки при угловом соединении не делают, если толщина листов не превышает 8 мм. При большей толщине производится односторонний скос.

При электрозаклепочных соединениях диаметр электрозаклепки должен соответствовать тройной толщине привариваемого листа. Раззенковку верхнего листа делают под углом 45°. При сварке с прорезями ширина канавки также должна соответствовать тройной толщине привариваемого листа, а длина — в зависимости от размеров конструкции. Скос кромок, если возможно, делают под углом 45°.