- •Федеральное агентство по образованию рф

- •Расчет, проектирование и подводная сварка и резка морских нефтегазовых сооружений

- •Сергей Александрович Шестаков, Олег Викторович Душко расчет, проектирование и подводная сварка и резка металлоконструкций

- •Программа курса и конспект лекций по дисциплине «подводная сварка и резка металлоконструкций»

- •1. Введение

- •1. Основные сведения по электротехнике.

- •1.1. Электрический ток.

- •1.2. Электрическая цепь.

- •1.3. Основные параметры электрического тока. Закон Ома.

- •1.4. Тепловое действие электрического тока.

- •1.5. Магнитные и электромагнитные явления.

- •1.6. Электрические генераторы.

- •2. Основы теории сварки.

- •2.2 Сварные соединения и швы

- •3. Основные термические источники энергии при сварке

- •3.1. Сварочная дуга

- •3.2. Электрические свойства дуги.

- •3.4. Горение дуги.

- •3.5. Перенос металла с электрода в сварочную ванну

- •3.6. Действие магнитного поля на сварочную дугу.

- •3.7. Техника зажигания дуги. Наплавленный металл и образование валика.

- •3.8. Газовое пламя

- •4. Физико-химические процессы при сварке

- •4.1. Плавление электродного и основного металла

- •4.2. Формирование и кристаллизация сварочной ванны

- •4.3. Металлургические процессы при сварке

- •4.4. Термический цикл сварки и структура сварного соединения

- •5. Деформации и напряжения

- •5.1. Деформации и напряжения при сварке

- •5.2. Способы уменьшения сварочных деформаций и напряжений

- •5.3. Прочность сварных соединений и конструкций

- •6. Свариваемость металлов и свойства сварных соединений

- •6.1. Окисляемость металла при сварке,

- •6.2. Горячие и холодные трещины при сварке

- •6.3. Коррозионная стойкость сварных соединений

- •6.4. Свариваемость сталей

- •6.5. Особенности сварочной дуги под водой.

- •7. Оборудование, инструменты и приспособления для сварки и резки металлов под водой.

- •7.1. Сварочные генераторы постоянного тока

- •7.2. Уход за генератором

- •7.3. Возможные неисправности генератора, их причины и способы устранения

- •7.4. Автомат асн-55

- •7.5. Подготовка к пуску и пуск сварочного агрегата

- •7.6. Преобразователи

- •7.7. Выпрямители

- •7.8. Использование источников питания, не приспособленных для сварки

- •7.9. Определение полярности сварочных генераторов.

- •7.10. Подводный сварочный полуавтомат

- •7.11. Комплектация, назначение и устройство узлов полуавтомата

- •7.12. Функциональная схема полуавтомата

- •Монтажная схема соединения узлов полуавтомата

- •7.13. Подготовка полуавтомата к работе

- •7.14. Уход за полуавтоматом

- •7.15. Электродержатели

- •7.16. Кислородные редукторы

- •7.17 Защитные стекла. Вспомогательный инструмент

- •7.18. Электроды

- •7.19. Прочие материалы для дуговой сварки

- •8. Основы технологии подводной дуговой сварки

- •8.1. Типы сварных соединений

- •8.2. Подготовка металла под сварку

- •8.3. Техника выполнения сварки под водой

- •8.4. Наплавка валиков

- •8.5. Сварка стыковых соединений

- •8.6. Сварка соединений валиковым швом

- •8.7. Сварка опирающимся электродом

- •9. Дефекты сварных швов

- •10. Понятие о режиме и производительности сварки вручную под водой

- •11. Напряжения и деформации при сварке

- •12. Практические работы по сварке под водой

- •12.1. Заварка трещин в корпусе судна

- •12.2. Обварка кромок листов обшивки судна

- •12.3. Постановка и приварка заплат

- •12.4. Приварка судоподъемных проушин

- •12.5. Постановка ребер жесткости на заплаты

- •12.6. Ремонт рулевых устройств корабля

- •12.7. Сварка подводных напорных трубопроводов

- •13. Резка металла под водой

- •13.1. Подводная электродуговая резка

- •13.2. Подводная электрокислородная резка

- •13.3. Разделка на металл корпуса затонувшего судна

- •13.4. Резка заусенцев

- •14. Подводные взрывные работы

- •14.1. Классификация взрывчатых веществ

- •14.2. Форма и конструкция зарядов

- •14.3. Средства взрывания

- •14.4. Методы взрывных работ под водой

- •14.5. Расчеты зарядов при проведении взрывных работ под водой

- •14.6. Взрывание сооружений из кирпича, отдельных камней, бетона.

- •14.7. Взрывание дерева под водой.

- •14.8. Перебивание троса.

- •Раздел 2

- •1. Введение

- •2. Образование холодных трещин

- •3. Образование горячих трещин

- •4. Прочность

- •5. Образование трещин от перенапряжения в результате коррозии

- •6. Усталостное разрушение

- •7. Выводы

- •1. Введение

- •2. Методы осуществления подводной сварки

- •3. Исследования cbi в области мокрой сварки

- •1. Введение

- •2. Гидросварка

- •3. Техника сварки под водой

- •4. Совершенствование методов подводной сварки

- •5. Применение подводной сварки

- •1. Введение

- •2. Проведение экспериментов

- •Металлические конструкции и их расчет

- •1. Условное обозначение швов сварных соединений

- •Пример условного обозначения нестандартного шва сварного соединения

- •2. Швы сварных соединений

- •3. Методы расчета прочности и выносливости сварных соединений

- •3.1. Метод расчета сварных конструкций по предельному состоянию

- •3.2. Метод расчета сварных конструкций по допускаемым напряжениям

7.14. Уход за полуавтоматом

Полуавтомат рассчитан на 500 часов подводной работы (или два года эксплуатации), после чего он подвергается полной разборке для определения целесообразности его дальнейшей эксплуатации или капитального ремонта.

Для поддержания полуавтомата в рабочем состоянии после каждого применения необходимо проводить техническое обслуживание, которое заключается в следующем:

проверить состояние контактного наконечника держателя, изношенный наконечник следует заменить;

проверить состояние рабочих поверхностей подающих роликов. При износе, способствующем пробуксовыванию проволоки, ролики нужно переставить, развернув их на 1800. Полностью изношенные ролики необходимо заменить;

проверить наличие влаги на внутренних поверхностях полумуфт кабелей цепей управления. При наличии конденсата в виде капель (росы) полости просушить сжатым воздухом. При большом количестве влаги произвести ремонт полумуфт или уплотнительных элементов;

все металлические части полуавтомата, находящиеся под водой, а также контактные поверхности штырей и гнезд полумуфт покрыть тонким слоем смазки ЦИАТИМ-203;

продуть сжатым воздухом и смазать керосином (топливо Т-1) внутреннюю поверхность спирали направляющего канала держателя.

Проверить состояние нижнего и верхнего чехлов контейнера, при обнаружении проколов или других повреждений чехлы отремонтировать. Не подлежащие восстановлению – заменить;

Проверить состояние уплотнительных элементов и диафрагм корпуса механизма подачи. Течь и следы подтеков жидкости на наружных поверхностях не допускаются. Произвести крепежные работы, если необходимо, диафрагмы заменить. Полость редуктора заполнить керосином (топливом Т – 1).

7.15. Электродержатели

В отличие от сварки на воздухе для подводной сварки и резки применяются специальные электрододержатели, сварочные кабели, редукторы, защитные стекла и приспособления.

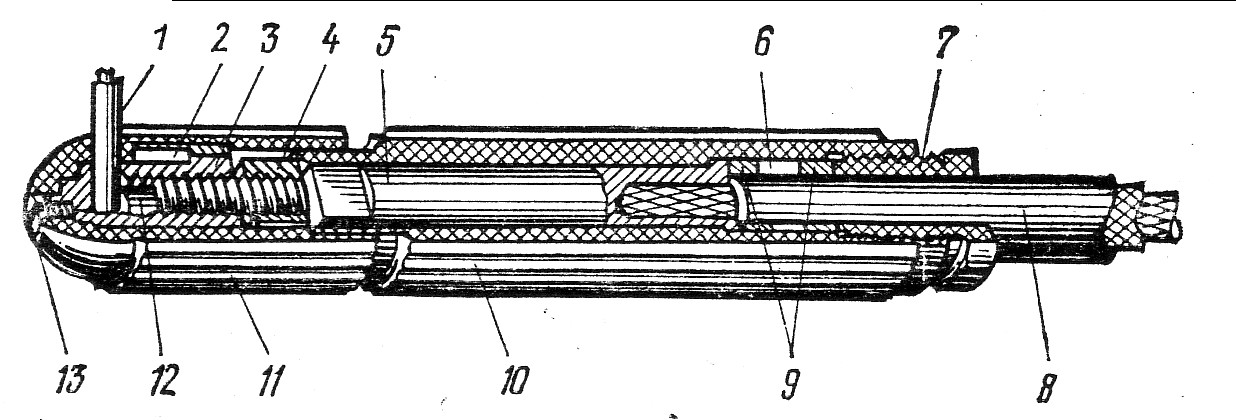

Из числа разнообразных конструкций электрододержателей для подводной сварки хорошо себя зарекомендовал электрододержатель ЭПС-2 (рис. 20). Токоведущими частями электрододержателя являются круглый латунный корпус 5 с резьбой на одном конце и гнездом для впайки кабеля на другом и латунный стакан 3 с резьбовым отверстием для ввертывания стержня. Латунный стержень находится внутри текстолитовой рукоятки 10, а стакан — в крышке 11. Герметичность корпуса электрододержателя обеспечивается одним резиновым 6 и двумя латунными кольцами, которые зажимаются сальниковой втулкой 7. Стержень в рукоятке закрепляется гайкой 4. Чтобы стержень не проворачивался в рукоятке, на стержне запилен квадрат, который вставляется в квадратное отверстие, находящееся в рукоятке. Стакан в крышке закреплен с помощью винта 13 и шпонки 2. В стакане 3 и крышке 11 имеется отверстие для вставки электрода. Для регулировки зажима электрода в стакане имеется контактный наконечник 12. Электрод 1 вставляется оголенным концом в стакан держателя. Зажим электрода производится поворачиванием стакана по часовой стрелке до упора. Сменяют электрод в обратном порядке: стакан поворачивают против часовой стрелки на пол-оборота и электродный огарок выпадает из отверстия. Если огарок электрода при отдаче головки не выпадает, держатель следует потрясти или вынуть огарок рукой, предварительно убедившись, что сварочная цепь разомкнута.

Электрододержатель для подводной сварки ЭПС-2

Электрододержатель ЭПС-2 рассчитан на применение электродов диаметром 2 ... 6 мм и на максимальную силу тока 400 А. К токоведущему стержню держателя припаивается отрезок кабеля марки РШМ или НРШМ сечением 50... 70 мм2, длиной около 2 м с кабельным наконечником или специальной соединительной муфтой.

При работе с держателем необходимо обращать внимание на его герметичность и в процессе эксплуатации периодически зачищать контактный наконечник 12.

Сварочные кабели для подводной сварки должны быть гибкими, иметь усиленную изоляцию, стойкую к морской воде и нефтепродуктам. Сечение кабеля на участке, непосредственно подаваемом сварщику под воду, не должно превышать 70 мм2. Для сварки под водой применяют кабели марок РШМ и НРШМ сечением 50... 70 мм2. Сварочная цепь должна иметь прямой и обратный кабели. Использование корпуса ремонтируемого судна в качестве обратного кабеля запрещается. Сварочные кабели в местах соединения должны иметь хороший электрический контакт и тщательную внешнюю изоляцию. Кабели можно соединять при помощи наконечников, медной трубки или специальной соединительной муфты. Для соединения при помощи наконечников необходимо впаять в них концы кабелей, а наконечники соединить болтом с гайкой. Для соединения при помощи медной трубки в нее вставляют зачищенные концы кабеля, а трубке вместе с концами кабеля придают плоскую форму и на ней кернером наносят ряд углублений. Независимо от способа соединения кабелей- место соединения должно быть тщательно изолировано при помощи резинового шланга, на концах которого ставят бензели или хомуты.

Использование для соединения кабелей соединительной муфты обеспечивает полную герметизацию. Для соединения двух концов кабеля с помощью муфты достаточно вставить одну полумуфту в другую и повернуть их относительно друг друга на 1/4 оборота.

Кабель, идущий от сварочного агрегата к электрододержателю, должен состоять из двух самостоятельных концов с припаянными наконечниками, что дает возможность быстрой замены электрододержателя для сварки на электрододержатель для .электрокислородной резки.

Отключение сварочного тока в момент смены электродов производится однополюсным рубильником закрытого типа на 400…600 А.

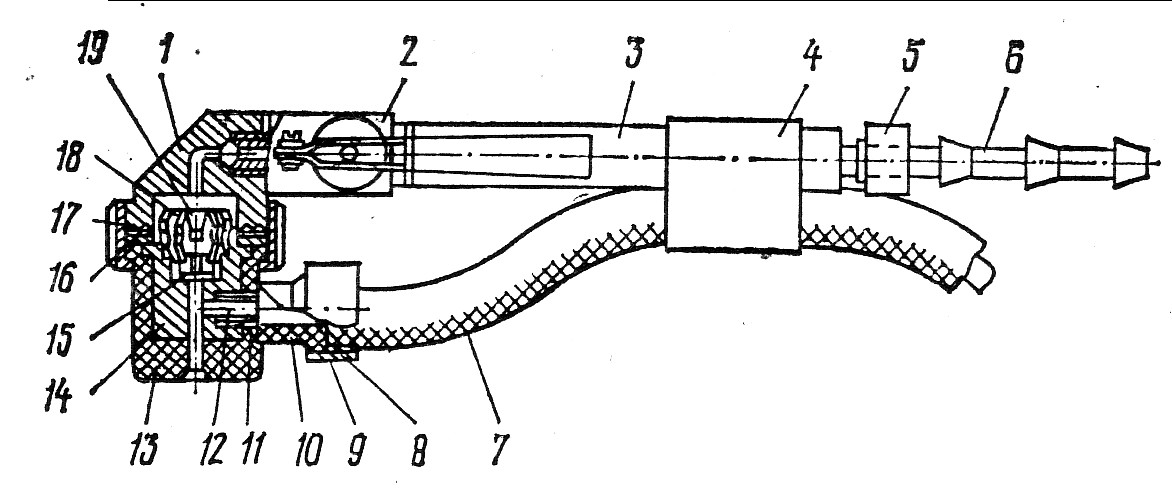

Для подводной электрокислородной резки металлов применяется электрододержатель ЭКД-4-60 (рис. 21). Он состоит из корпуса и головки. Головка присоединяется к корпусу накидной гайкой. Для обеспечения торцевого уплотнения электрода между головкой и корпусом ставится паронитовая прокладка. В прокладке имеется центральное отверстие диаметром 3 мм. Для подвода кислорода к рукоятке присоединяется кислородный шланг, а к головке – сварочный кабель.

В корпусе электрододержателя помещена искрогасительная камера, препятствующая попаданию пламени дуги и расплавленного металла в

кислородный канал при обратных ударах. Обратный удар может возникать в случае, если выключить подачу кислорода при горении дуги. Тогда давление внутри канала электрода быстро падает, столб электрической дуги сжимается гидравлическим давлением, и расплавленный металл устремляется в головку резака по каналу электрода.

Электрододержатель для электрокислородной резки ЭКД-4-60:

1-корпус; 2-кислородный клапан с рычагом; 3-трубка; 4-обойма; 5,9,16-накидные гайки; 6-ниппель; 7-электрический кабель; 8- уплотнительная шайба; 10-втулка; 11, 15-резиновые прокладки; 12-контакт; 13-текстолитовая чашка; 14-головка; 17-прокладка; 18-искрогасительная камера; 19-копачек

Для управления подачей кислорода в дугу в электрододержателе имеется кислородный клапан игольчатого типа, управляемый нажатием на рычаг.

Электрический кабель проходит обойму и соединяется с головкой при помощи нарезного контакта с текстолитовой втулкой. Герметизация соединения кабеля с головкой резака обеспечивается при помощи резиновых прокладок и накидной гайки. Электрод зажимается в головке зажимным винтом.

Для подачи кислорода применяются пятислойные резинотканые шланги (ГОСТ 8318-57) с наружным диаметром 18 и внутренним 9 мм. На концах шлангов имеются ниппели с накидными гайками для присоединения к электрододержателю и штуцеру кислородного редуктора. Кислородные шланги испытываются на давление 30 кгс/ см2 (3 МПа).