- •Федеральное агентство по образованию рф

- •Расчет, проектирование и подводная сварка и резка морских нефтегазовых сооружений

- •Сергей Александрович Шестаков, Олег Викторович Душко расчет, проектирование и подводная сварка и резка металлоконструкций

- •Программа курса и конспект лекций по дисциплине «подводная сварка и резка металлоконструкций»

- •1. Введение

- •1. Основные сведения по электротехнике.

- •1.1. Электрический ток.

- •1.2. Электрическая цепь.

- •1.3. Основные параметры электрического тока. Закон Ома.

- •1.4. Тепловое действие электрического тока.

- •1.5. Магнитные и электромагнитные явления.

- •1.6. Электрические генераторы.

- •2. Основы теории сварки.

- •2.2 Сварные соединения и швы

- •3. Основные термические источники энергии при сварке

- •3.1. Сварочная дуга

- •3.2. Электрические свойства дуги.

- •3.4. Горение дуги.

- •3.5. Перенос металла с электрода в сварочную ванну

- •3.6. Действие магнитного поля на сварочную дугу.

- •3.7. Техника зажигания дуги. Наплавленный металл и образование валика.

- •3.8. Газовое пламя

- •4. Физико-химические процессы при сварке

- •4.1. Плавление электродного и основного металла

- •4.2. Формирование и кристаллизация сварочной ванны

- •4.3. Металлургические процессы при сварке

- •4.4. Термический цикл сварки и структура сварного соединения

- •5. Деформации и напряжения

- •5.1. Деформации и напряжения при сварке

- •5.2. Способы уменьшения сварочных деформаций и напряжений

- •5.3. Прочность сварных соединений и конструкций

- •6. Свариваемость металлов и свойства сварных соединений

- •6.1. Окисляемость металла при сварке,

- •6.2. Горячие и холодные трещины при сварке

- •6.3. Коррозионная стойкость сварных соединений

- •6.4. Свариваемость сталей

- •6.5. Особенности сварочной дуги под водой.

- •7. Оборудование, инструменты и приспособления для сварки и резки металлов под водой.

- •7.1. Сварочные генераторы постоянного тока

- •7.2. Уход за генератором

- •7.3. Возможные неисправности генератора, их причины и способы устранения

- •7.4. Автомат асн-55

- •7.5. Подготовка к пуску и пуск сварочного агрегата

- •7.6. Преобразователи

- •7.7. Выпрямители

- •7.8. Использование источников питания, не приспособленных для сварки

- •7.9. Определение полярности сварочных генераторов.

- •7.10. Подводный сварочный полуавтомат

- •7.11. Комплектация, назначение и устройство узлов полуавтомата

- •7.12. Функциональная схема полуавтомата

- •Монтажная схема соединения узлов полуавтомата

- •7.13. Подготовка полуавтомата к работе

- •7.14. Уход за полуавтоматом

- •7.15. Электродержатели

- •7.16. Кислородные редукторы

- •7.17 Защитные стекла. Вспомогательный инструмент

- •7.18. Электроды

- •7.19. Прочие материалы для дуговой сварки

- •8. Основы технологии подводной дуговой сварки

- •8.1. Типы сварных соединений

- •8.2. Подготовка металла под сварку

- •8.3. Техника выполнения сварки под водой

- •8.4. Наплавка валиков

- •8.5. Сварка стыковых соединений

- •8.6. Сварка соединений валиковым швом

- •8.7. Сварка опирающимся электродом

- •9. Дефекты сварных швов

- •10. Понятие о режиме и производительности сварки вручную под водой

- •11. Напряжения и деформации при сварке

- •12. Практические работы по сварке под водой

- •12.1. Заварка трещин в корпусе судна

- •12.2. Обварка кромок листов обшивки судна

- •12.3. Постановка и приварка заплат

- •12.4. Приварка судоподъемных проушин

- •12.5. Постановка ребер жесткости на заплаты

- •12.6. Ремонт рулевых устройств корабля

- •12.7. Сварка подводных напорных трубопроводов

- •13. Резка металла под водой

- •13.1. Подводная электродуговая резка

- •13.2. Подводная электрокислородная резка

- •13.3. Разделка на металл корпуса затонувшего судна

- •13.4. Резка заусенцев

- •14. Подводные взрывные работы

- •14.1. Классификация взрывчатых веществ

- •14.2. Форма и конструкция зарядов

- •14.3. Средства взрывания

- •14.4. Методы взрывных работ под водой

- •14.5. Расчеты зарядов при проведении взрывных работ под водой

- •14.6. Взрывание сооружений из кирпича, отдельных камней, бетона.

- •14.7. Взрывание дерева под водой.

- •14.8. Перебивание троса.

- •Раздел 2

- •1. Введение

- •2. Образование холодных трещин

- •3. Образование горячих трещин

- •4. Прочность

- •5. Образование трещин от перенапряжения в результате коррозии

- •6. Усталостное разрушение

- •7. Выводы

- •1. Введение

- •2. Методы осуществления подводной сварки

- •3. Исследования cbi в области мокрой сварки

- •1. Введение

- •2. Гидросварка

- •3. Техника сварки под водой

- •4. Совершенствование методов подводной сварки

- •5. Применение подводной сварки

- •1. Введение

- •2. Проведение экспериментов

- •Металлические конструкции и их расчет

- •1. Условное обозначение швов сварных соединений

- •Пример условного обозначения нестандартного шва сварного соединения

- •2. Швы сварных соединений

- •3. Методы расчета прочности и выносливости сварных соединений

- •3.1. Метод расчета сварных конструкций по предельному состоянию

- •3.2. Метод расчета сварных конструкций по допускаемым напряжениям

7.10. Подводный сварочный полуавтомат

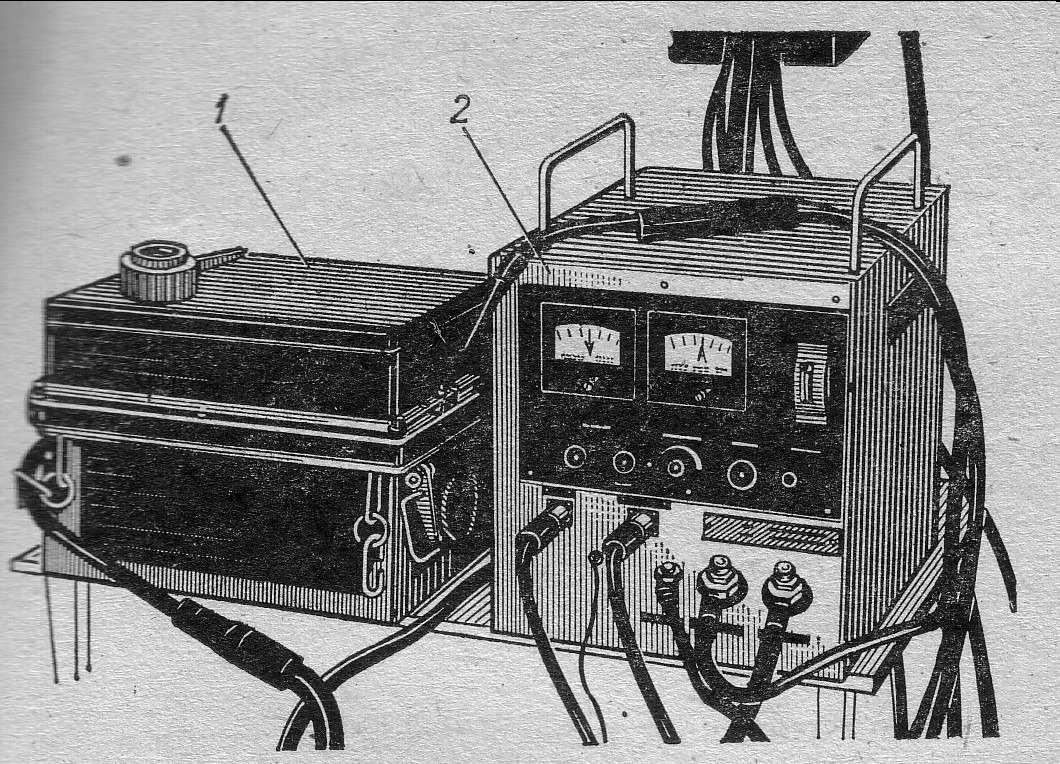

Полуавтомат (рис. 15) предназначен для выполнения сварочных работ при судоподъемных, судоремонтных, подводно-технических и других водолазных работах. Производительность такой сварки по сравнению с ручной дуговой повышается в 1,5…2 раза при высоком качестве сварных швов.

Погруженные в воду узлы полуавтомата надежно работают как в морской, так и в пресной воде на глубинах до 60 метров при температуре от -20С до +300С и произвольном наклоне до 600. Остальные узлы (шкаф управления и др.) работают в воздушной среде при нормальном атмосферном давлении и температуре окружающей среды от -350С до +400С, относительной влажности 95±3 % при температуре 200С.

Работа приборов пульта (шкафа) управления полуавтомата может осуществляться от сети переменного тока напряжением 220 или 380 В. Сварочная цепь полуавтомата должна питаться от источников постоянного тока, обеспечивающих напряжение холостого хода 110 В, максимальную силу тока 400 А и имеющих жесткую внешнюю вольтамперную характеристику.

Подводный сварочный полуавтомат (внешний вид): 1-контейнер, 2-Шкаф управления.

Техническая характеристика

Потребляемый сварочный ток Номинальный сварочный ток при ПР-60 %, А Полярность Потребляемая мощность, кВт Переменное напряжение, подводимое к шкафу управления, В Скорость подачи электродной проволоки, м/ч Диаметр электродной проволоки, мм Габариты, мм: погружного контейнера шкафа управления держателя Длина направляющего шланга, мм Масса снаряженного контейнера с присоединенным держателем, кг Масса шкафа управления, кг Длина проволоки на катушке, м Время работы от одной катушки, ч при минимальной скорости при максимальной скорости |

Постоянный 400 Прямая или обратная 0,6 220 или 380 100…1000 1,6…2,0

500х350х330 400х420х320 140х40 3000

42 45 До 400

4 0,4 |

7.11. Комплектация, назначение и устройство узлов полуавтомата

В комплект полуавтомата входят: шкаф управления, контейнер с катушкой и механизмом подачи электродной проволоки, держатель со шлангом и сварочным кабелем для подачи проволоки и сварочного тока.

Кроме собственно полуавтомата в комплект должны входить: источник постоянного тока, однополюсный рубильник закрытого типа, сварочные кабели с соединительными муфтами; комплект запасных узлов, деталей и инструмента, а также формуляр и документация по эксплуатации полуавтомата.

Шкаф управления - служит для размещения аппаратуры питания и управления электродвигателем механизма подачи электродной проволоки. На передней панели находится пульт управления и приборы контроля за процессом сварки. На нижней части этой панели расположены колодки штепсельных разъемов для подключения шкафа к питающей сети, кабели питания электродвигателя механизма подачи электродной проволоки, гнезда (шпильки) для сварочной цепи. Шкаф управления закрывается съемным кожухом.

Аппаратура шкафа управления обеспечивает: дистанционное включение сварки; плавное регулирование скорости подачи проволоки от 100 до 1000 м/ч; опробывание подачи проволоки без сварки; контроль подачи напряжения на шкаф управления сварки; контроль силы тока от 0 до 500 А и напряжения сварочной цепи от 0 до 150 В при прямой и обратной полярности; автоматическое отключение цепи питания шкафа управления при перегрузке или коротком замыкании в цепях управления.

В шкафу управления установлены следующие приборы, устройства и элементы: резисторы, служащие для ограничения напряжения на сигнальных лампах и установки скорости подачи проволоки; амперметр и вольтметр контроля силы тока и напряжения; автоматический выключатель для подачи напряжения на цепи управления и автоматического отключения этих цепей при опасной перегрузке или коротком замыкании; тумблер для переключения цепей управления с режима наладки на режим сварки; полупроводниковые диоды для питания катушки контактора и сигнальных ламп; кнопка управления включения и отключения сварочной цепи; лампы желтого цвета – сигнализации включения сварки и зеленого цвета – для сигнализации подачи напряжения на цепи управления; блок привода с резисторами для регулирования и стабилизации скорости вращения электродвигателя (привода механизма подачи проволоки); шунт для питания цепи амперметра; колодки штепсельных разъемов для подачи питания на шкаф управления и подключения цепей электродвигателя.

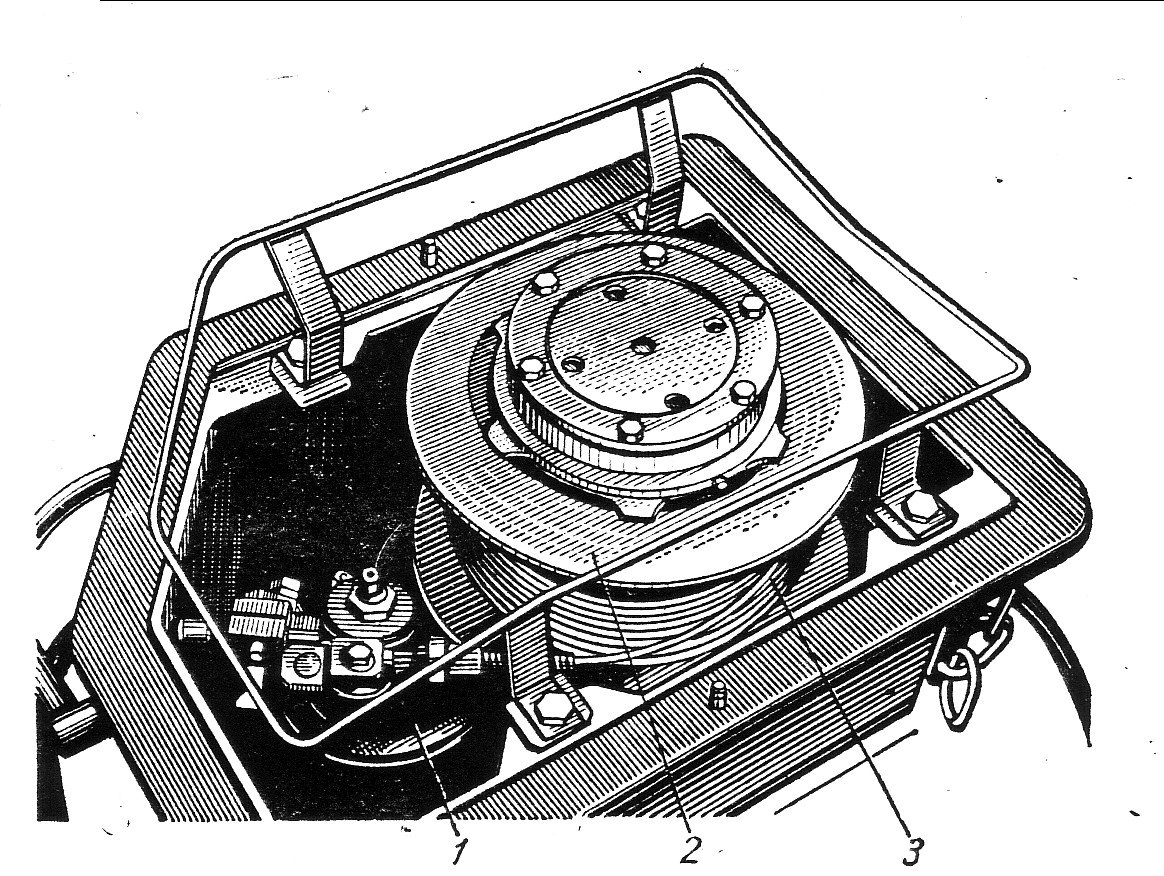

Контейнер с механизмом подачи электродной проволоки (рис. 16) предназначен для размещения и крепления катушки с электродной проволокой, он также служит для защиты металлических деталей, находящихся под сварочным напряжением, от эрозии.

Контейнер состоит из верхнего и нижнего кожухов, прокладки и деталей каркаса. Кожухи выполнены из резины. На каркасе предусмотрено место крепления кольца разгрузочного троса для спуска контейнера к месту работы водолаза-сварщика и обратного подъема на поверхность.

Механизм подачи предназначен для непрерывного продвижения электродной проволоки с катушки через направляющий шланг и держатель в зону сварки. Состоит механизм из привода и устройства прижима. Привод с помощью электродвигателя постоянного тока и трехступенчатого цилиндрического редуктора обеспечивает вращение подающих роликов т продвижение проволоки. Двигатель и редуктор смонтированы в общем герметичном корпусе, полость которого заполнена керосином (топливом Т-1), обладающим малым коэффициентом вязкости и достаточными смазочными свойствами.

Контейнер (внешний вид): 1-механизм подачи электродной проволоки; 2-катушка; 3-электродная проволока

Выравнивание давления керосина в редукторе с давлением окружающей среды осуществляется с помощью верхней и нижней диафрагм привода. Это обеспечивает нормальную работу электродвигателя и редуктора на глубинах, доступных водолазу-сварщику, и позволяет делать стенки редуктора довольно малой толщины.

Механизм прижима служит для прижатия электродной проволоки к подающим роликам привода механизма подачи. Значение усилия прижима регулируется заворачиванием или отворачиванием стакана прижимного устройства.

Катушка для намотки электродной проволоки сделана разъемной, чтобы обеспечить применение готовых бухт проволоки. Для предотвращения

осевого перемещения катушка крепится стопорным кольцом. Осью вращения катушки служит наружная поверхность стакана защиты электродвигателя.

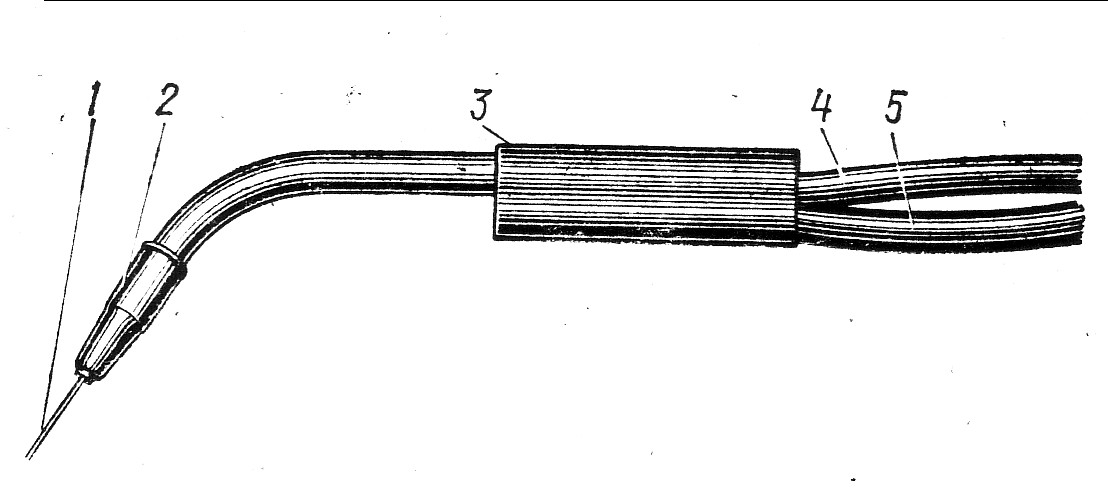

Держатель (рис. 17) со шлангом служит для подвода сварочного тока к электродной проволоке и для направления проволоки в зону сварки.

Держатель: 1-электродная проволока; 2-наконечник; 3-рукоятка; 4-шланг для подачи электродной проволоки; 5-кабель сварочного тока

Держатель состоит из рукоятки, в передней части которой закреплена трубка с находящейся внутри нее направляющей спиралью и заканчивающаяся съемным контактным наконечником. С противоположной стороны в рукоятку вмонтирован шланг, имеющий направляющее отверстие для электродной проволоки, и приемный наконечник, который при монтаже вводится в отверстие контейнера. Под шлангом закреплен кабель, подводящий сварочный ток к электродной проволоке через электропроводящие детали держателя. На противоположном конце кабеля крепиться наконечник или полумуфта силового разъема, с которым соединяется кабель, идущий от шкафа управления.

Сварочные кабели и соединительные муфты предназначены для соединения источника сварочного тока с изделием, шкафа управления с токоведущими деталями держателя электродной проволоки, а также для подключения шкафа управления к питающей сети и к контейнеру.

Кабели сварочные и цепей управления должны быть связаны в одну гирлянду, на месте связки на расстоянии 20 м друг от друга следует крепить клеванты, служащие для подсоединения гирлянды к разгрузочному тросу. Длина гирлянды 60 м, а сварочного кабеля, соединяющего изделие с источником сварочного тока, - 70 м.

Разгрузочный металлический трос служит для снятия усилия, возникающего под действием веса гирлянды в местах соединения кабелей между собой и соединения их с контейнером. Трос должен быть длиной около 70 м и диаметром 10…12 мм. На нем через каждые 20 м также размещаются клеванты, осевое перемещение которых по тросу ограничивается металлическими мусингами.

Электродная проволока представляет собой скатанную тонкую трубку диаметром 1,6…2 мм, внутри которой помещен флюс. Поставляется проволока в упакованных металлических барабанах массой до 70 кг.