- •Федеральное агентство по образованию рф

- •Расчет, проектирование и подводная сварка и резка морских нефтегазовых сооружений

- •Сергей Александрович Шестаков, Олег Викторович Душко расчет, проектирование и подводная сварка и резка металлоконструкций

- •Программа курса и конспект лекций по дисциплине «подводная сварка и резка металлоконструкций»

- •1. Введение

- •1. Основные сведения по электротехнике.

- •1.1. Электрический ток.

- •1.2. Электрическая цепь.

- •1.3. Основные параметры электрического тока. Закон Ома.

- •1.4. Тепловое действие электрического тока.

- •1.5. Магнитные и электромагнитные явления.

- •1.6. Электрические генераторы.

- •2. Основы теории сварки.

- •2.2 Сварные соединения и швы

- •3. Основные термические источники энергии при сварке

- •3.1. Сварочная дуга

- •3.2. Электрические свойства дуги.

- •3.4. Горение дуги.

- •3.5. Перенос металла с электрода в сварочную ванну

- •3.6. Действие магнитного поля на сварочную дугу.

- •3.7. Техника зажигания дуги. Наплавленный металл и образование валика.

- •3.8. Газовое пламя

- •4. Физико-химические процессы при сварке

- •4.1. Плавление электродного и основного металла

- •4.2. Формирование и кристаллизация сварочной ванны

- •4.3. Металлургические процессы при сварке

- •4.4. Термический цикл сварки и структура сварного соединения

- •5. Деформации и напряжения

- •5.1. Деформации и напряжения при сварке

- •5.2. Способы уменьшения сварочных деформаций и напряжений

- •5.3. Прочность сварных соединений и конструкций

- •6. Свариваемость металлов и свойства сварных соединений

- •6.1. Окисляемость металла при сварке,

- •6.2. Горячие и холодные трещины при сварке

- •6.3. Коррозионная стойкость сварных соединений

- •6.4. Свариваемость сталей

- •6.5. Особенности сварочной дуги под водой.

- •7. Оборудование, инструменты и приспособления для сварки и резки металлов под водой.

- •7.1. Сварочные генераторы постоянного тока

- •7.2. Уход за генератором

- •7.3. Возможные неисправности генератора, их причины и способы устранения

- •7.4. Автомат асн-55

- •7.5. Подготовка к пуску и пуск сварочного агрегата

- •7.6. Преобразователи

- •7.7. Выпрямители

- •7.8. Использование источников питания, не приспособленных для сварки

- •7.9. Определение полярности сварочных генераторов.

- •7.10. Подводный сварочный полуавтомат

- •7.11. Комплектация, назначение и устройство узлов полуавтомата

- •7.12. Функциональная схема полуавтомата

- •Монтажная схема соединения узлов полуавтомата

- •7.13. Подготовка полуавтомата к работе

- •7.14. Уход за полуавтоматом

- •7.15. Электродержатели

- •7.16. Кислородные редукторы

- •7.17 Защитные стекла. Вспомогательный инструмент

- •7.18. Электроды

- •7.19. Прочие материалы для дуговой сварки

- •8. Основы технологии подводной дуговой сварки

- •8.1. Типы сварных соединений

- •8.2. Подготовка металла под сварку

- •8.3. Техника выполнения сварки под водой

- •8.4. Наплавка валиков

- •8.5. Сварка стыковых соединений

- •8.6. Сварка соединений валиковым швом

- •8.7. Сварка опирающимся электродом

- •9. Дефекты сварных швов

- •10. Понятие о режиме и производительности сварки вручную под водой

- •11. Напряжения и деформации при сварке

- •12. Практические работы по сварке под водой

- •12.1. Заварка трещин в корпусе судна

- •12.2. Обварка кромок листов обшивки судна

- •12.3. Постановка и приварка заплат

- •12.4. Приварка судоподъемных проушин

- •12.5. Постановка ребер жесткости на заплаты

- •12.6. Ремонт рулевых устройств корабля

- •12.7. Сварка подводных напорных трубопроводов

- •13. Резка металла под водой

- •13.1. Подводная электродуговая резка

- •13.2. Подводная электрокислородная резка

- •13.3. Разделка на металл корпуса затонувшего судна

- •13.4. Резка заусенцев

- •14. Подводные взрывные работы

- •14.1. Классификация взрывчатых веществ

- •14.2. Форма и конструкция зарядов

- •14.3. Средства взрывания

- •14.4. Методы взрывных работ под водой

- •14.5. Расчеты зарядов при проведении взрывных работ под водой

- •14.6. Взрывание сооружений из кирпича, отдельных камней, бетона.

- •14.7. Взрывание дерева под водой.

- •14.8. Перебивание троса.

- •Раздел 2

- •1. Введение

- •2. Образование холодных трещин

- •3. Образование горячих трещин

- •4. Прочность

- •5. Образование трещин от перенапряжения в результате коррозии

- •6. Усталостное разрушение

- •7. Выводы

- •1. Введение

- •2. Методы осуществления подводной сварки

- •3. Исследования cbi в области мокрой сварки

- •1. Введение

- •2. Гидросварка

- •3. Техника сварки под водой

- •4. Совершенствование методов подводной сварки

- •5. Применение подводной сварки

- •1. Введение

- •2. Проведение экспериментов

- •Металлические конструкции и их расчет

- •1. Условное обозначение швов сварных соединений

- •Пример условного обозначения нестандартного шва сварного соединения

- •2. Швы сварных соединений

- •3. Методы расчета прочности и выносливости сварных соединений

- •3.1. Метод расчета сварных конструкций по предельному состоянию

- •3.2. Метод расчета сварных конструкций по допускаемым напряжениям

7. Оборудование, инструменты и приспособления для сварки и резки металлов под водой.

Источники питания для сварки и резки под водой.

Для выполнения сварочных работ под водой необходимы источники электрического питания, удовлетворяющие определенным требованиям. В первую очередь, источник тока должен быть нечувствителен к коротким замыканиям в цепи и должен быстро изменять напряжение в зависимости от длины дуги. Напряжение холостого хода источника сварочного тока, необходимое для возбуждения дуги, должно составлять 70…110 В, обеспечивая в дальнейшем ее нормальное горение. Кроме того, источник должен иметь устройство, необходимое для регулирования силы тока в широких пределах: 120…600 А. Мощность источника должна позволять вести сварку металла электродами различного диаметра.

7.1. Сварочные генераторы постоянного тока

Генераторы постоянного тока по количеству питаемых постов могут быть однопостовыми – для работы одной сварочной дуги и многопостовыми, предназначенными для одновременной работы нескольких сварочных дуг.

Сварочные генераторы подразделяются: по способу установки – на стационарные и передвижные; по роду привода – на генераторы с электрическим приводом и с двигателями внутреннего сгорания (автономные); по конструктивному исполнению – на однокорпусные и двухкорпусные. В однокорпусных агрегатах-преобразователях сварочный генератор и электродвигатель имеют общий вал и корпус. В в двухкорпусных агрегатах генератор соединен с двигателем посредством жесткой или эластичной соединительной муфты.

Рассмотрим устройство и работу однопостовых автономных сварочных агрегатов ПАС-400-VI (рис. 11) и ПАС-400-VIII, наиболее широко используемых при подводной сварке и резке в районах, где отсутствует электрическая сеть.

Эти агрегаты предназначены для дуговой сварки и резки металлическим электродом на воздухе и под водой. Они одинаковы по конструкции и состоят из однопостового сварочного генератора постоянного тока СГП-3-VI, соединенного эластичной муфтой с двигателем внутреннего сгорания. Двигатель, генератор и их оборудование смонтированы на жесткой металлической раме. Агрегаты ПАС-400-VI и ПАС-400-VIIIРазличаются между собой комплектом поставки. Агрегаты ПАС-400- VI и ПАС-400-VII

различаются между собой комплектом поставки. Агрегат ПАС-400-VI снабжается автоматом АСН-55, снижающим напряжение на зажимах сварочной цепи в период холостого хода генератора до значения, безопасного при подводной сварке. Агрегат ПАС-400-VIII такого автомата не имеет, поэтому при его эксплуатации необходимо строгое выполнение правил техники безопасности с учетом того, что напряжение холостого хода при больших сварочных токах достигает 100 В.

Пределы регулирования сварочного тока при номинальном напряжении равны 120…600 А. При силе тока 600 А относительная продолжительность рабочего периода при номинальном напряжении 40 В не должна превышать 45%.

Величина продолжительности работы (ПР) представляет собой отношение продолжительности рабочего периода к длительности полного цикла работы и выражается в процентах. Длительность полного цикла принята равной 5 минутам. ПР-100% означает горение дуги без перерывов, а при ПР-65% означает режим работы генератора, при котором непрерывная работа по нагрузкой производится в течение трех минут, после чего следует двухминутный перерыв в работе без отключения от сети. При значениях ПР, меньше номинального, допускается производство сварочных работ токами, превышающими 500 А. Работа меньшими токами может быть допущена при соответственно больших значениях ПР.

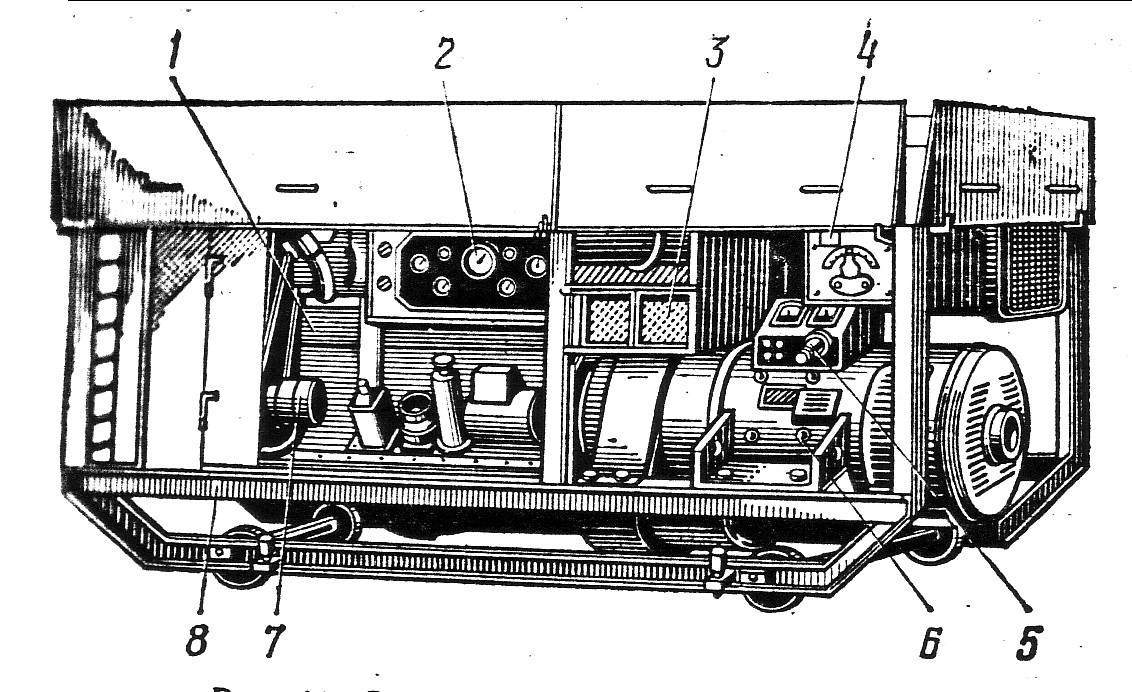

Сварочный агрегат ПАС-400-VI:

1-двигатель; 2-щит управления; 3-аккумуляторная батарея; 4- регулировочный реостат; 5-коробка выводов; 6-генератор; 7-динамо двигателя; 8-рама.

Генератор СГП-3-VI работает по принципу самовозбуждения и имеет намагничивающую параллельную и размагничивающую последовательную обмотки возбуждения. Наличие размагничивающей последовательной обмотки возбуждения обеспечивает устойчивое горение дуги.

Для подводной сварки и резки разработаны и применяются полуавтоматы типа ППСР-300-2, «Нептун». Полуавтоматом ППСР-300-2 можно сваривать сталь толщиной 4 мм и более, резать сталь толщиной до 25 мм на глубине до 60 м. В качестве защиты используют углекислый газ. Полуавтомат рассчитан на номинальную силу тока 300 А. Скорость подачи сварочной проволоки диаметром 1,2 или 1,6 мм регулируется в пределах 6,6 – 21,6 см/с.

При полуавтоматической сварке дуга горит устойчиво, взвесей образуется мало, что почти не мешает наблюдению за дугой. Металл шва отличается низким содержанием водорода и неметаллических включений. Высокая прочность и пластичность обеспечиваются благодаря мелкозернистой структуре и отсутствию дефектов и включений.

Использование порошковой проволоки марки ППС-АН1 при полуавтоматической сварке стали ВСт3 гарантирует равнопрочность металла шва основному металлу.

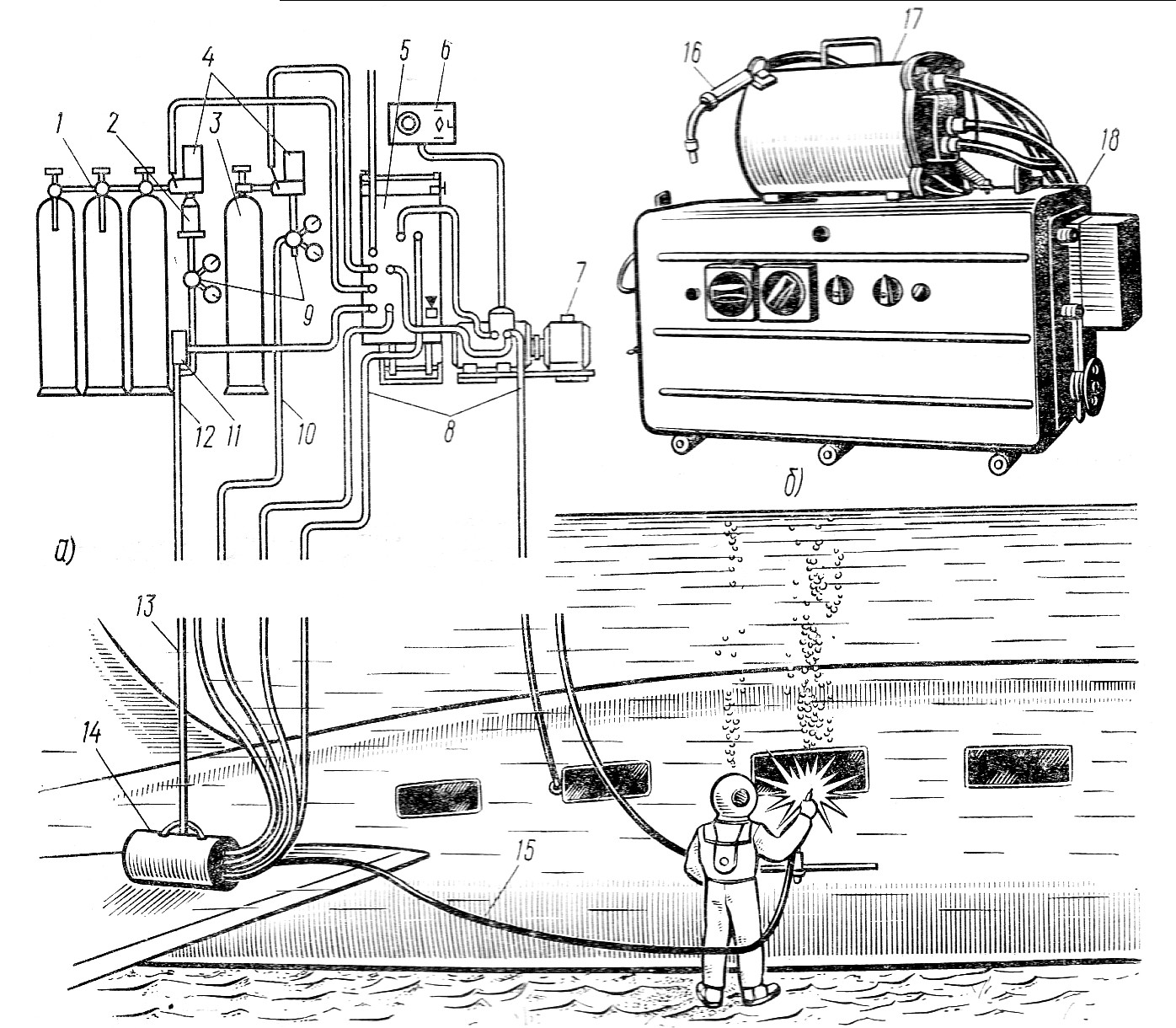

Полуавтомат типа ППСР-300-2 для подводной сварки и резки:

а-схема полуавтомата; б-внешний вид полуавтомата; 1-кислородные баллоны; 2-осушитель кислорода; 3-баллон с углекислым газом; 4- подогреватели газа; 5-шкаф управления; 6-пульт дистанционного управления; 7- сварочный агрегат; 8-сварочные кабели; 9-редукторы; 10-шланг для подачи СО2; 11-электромагнитный кислородный клапан; 12-шланг для подачи кислорода; 13-трос для подвешивания бункера; 14-бункер; 15-специальный шланг-кабель; 16-сварочная головка; 17-механизм подачи проволоки; 180-шкаф управления.