- •Федеральное агентство по образованию рф

- •Расчет, проектирование и подводная сварка и резка морских нефтегазовых сооружений

- •Сергей Александрович Шестаков, Олег Викторович Душко расчет, проектирование и подводная сварка и резка металлоконструкций

- •Программа курса и конспект лекций по дисциплине «подводная сварка и резка металлоконструкций»

- •1. Введение

- •1. Основные сведения по электротехнике.

- •1.1. Электрический ток.

- •1.2. Электрическая цепь.

- •1.3. Основные параметры электрического тока. Закон Ома.

- •1.4. Тепловое действие электрического тока.

- •1.5. Магнитные и электромагнитные явления.

- •1.6. Электрические генераторы.

- •2. Основы теории сварки.

- •2.2 Сварные соединения и швы

- •3. Основные термические источники энергии при сварке

- •3.1. Сварочная дуга

- •3.2. Электрические свойства дуги.

- •3.4. Горение дуги.

- •3.5. Перенос металла с электрода в сварочную ванну

- •3.6. Действие магнитного поля на сварочную дугу.

- •3.7. Техника зажигания дуги. Наплавленный металл и образование валика.

- •3.8. Газовое пламя

- •4. Физико-химические процессы при сварке

- •4.1. Плавление электродного и основного металла

- •4.2. Формирование и кристаллизация сварочной ванны

- •4.3. Металлургические процессы при сварке

- •4.4. Термический цикл сварки и структура сварного соединения

- •5. Деформации и напряжения

- •5.1. Деформации и напряжения при сварке

- •5.2. Способы уменьшения сварочных деформаций и напряжений

- •5.3. Прочность сварных соединений и конструкций

- •6. Свариваемость металлов и свойства сварных соединений

- •6.1. Окисляемость металла при сварке,

- •6.2. Горячие и холодные трещины при сварке

- •6.3. Коррозионная стойкость сварных соединений

- •6.4. Свариваемость сталей

- •6.5. Особенности сварочной дуги под водой.

- •7. Оборудование, инструменты и приспособления для сварки и резки металлов под водой.

- •7.1. Сварочные генераторы постоянного тока

- •7.2. Уход за генератором

- •7.3. Возможные неисправности генератора, их причины и способы устранения

- •7.4. Автомат асн-55

- •7.5. Подготовка к пуску и пуск сварочного агрегата

- •7.6. Преобразователи

- •7.7. Выпрямители

- •7.8. Использование источников питания, не приспособленных для сварки

- •7.9. Определение полярности сварочных генераторов.

- •7.10. Подводный сварочный полуавтомат

- •7.11. Комплектация, назначение и устройство узлов полуавтомата

- •7.12. Функциональная схема полуавтомата

- •Монтажная схема соединения узлов полуавтомата

- •7.13. Подготовка полуавтомата к работе

- •7.14. Уход за полуавтоматом

- •7.15. Электродержатели

- •7.16. Кислородные редукторы

- •7.17 Защитные стекла. Вспомогательный инструмент

- •7.18. Электроды

- •7.19. Прочие материалы для дуговой сварки

- •8. Основы технологии подводной дуговой сварки

- •8.1. Типы сварных соединений

- •8.2. Подготовка металла под сварку

- •8.3. Техника выполнения сварки под водой

- •8.4. Наплавка валиков

- •8.5. Сварка стыковых соединений

- •8.6. Сварка соединений валиковым швом

- •8.7. Сварка опирающимся электродом

- •9. Дефекты сварных швов

- •10. Понятие о режиме и производительности сварки вручную под водой

- •11. Напряжения и деформации при сварке

- •12. Практические работы по сварке под водой

- •12.1. Заварка трещин в корпусе судна

- •12.2. Обварка кромок листов обшивки судна

- •12.3. Постановка и приварка заплат

- •12.4. Приварка судоподъемных проушин

- •12.5. Постановка ребер жесткости на заплаты

- •12.6. Ремонт рулевых устройств корабля

- •12.7. Сварка подводных напорных трубопроводов

- •13. Резка металла под водой

- •13.1. Подводная электродуговая резка

- •13.2. Подводная электрокислородная резка

- •13.3. Разделка на металл корпуса затонувшего судна

- •13.4. Резка заусенцев

- •14. Подводные взрывные работы

- •14.1. Классификация взрывчатых веществ

- •14.2. Форма и конструкция зарядов

- •14.3. Средства взрывания

- •14.4. Методы взрывных работ под водой

- •14.5. Расчеты зарядов при проведении взрывных работ под водой

- •14.6. Взрывание сооружений из кирпича, отдельных камней, бетона.

- •14.7. Взрывание дерева под водой.

- •14.8. Перебивание троса.

- •Раздел 2

- •1. Введение

- •2. Образование холодных трещин

- •3. Образование горячих трещин

- •4. Прочность

- •5. Образование трещин от перенапряжения в результате коррозии

- •6. Усталостное разрушение

- •7. Выводы

- •1. Введение

- •2. Методы осуществления подводной сварки

- •3. Исследования cbi в области мокрой сварки

- •1. Введение

- •2. Гидросварка

- •3. Техника сварки под водой

- •4. Совершенствование методов подводной сварки

- •5. Применение подводной сварки

- •1. Введение

- •2. Проведение экспериментов

- •Металлические конструкции и их расчет

- •1. Условное обозначение швов сварных соединений

- •Пример условного обозначения нестандартного шва сварного соединения

- •2. Швы сварных соединений

- •3. Методы расчета прочности и выносливости сварных соединений

- •3.1. Метод расчета сварных конструкций по предельному состоянию

- •3.2. Метод расчета сварных конструкций по допускаемым напряжениям

5.1. Деформации и напряжения при сварке

Классификация деформаций и напряжений. Помимо напряжений и деформаций, возникающих в деталях под действием приложенных нагрузок, в них могут быть так называемые собственные напряжения и деформации, которые существуют в телах даже при отсутствии каких-либо внешних сил.

В зависимости от продолжительности существования собственные напряжения и деформации при сварке разделяют на временные, т. е. существующие в период выполнения сварки или сопутствующих технологических операций, и на о с т а т о ч н ы е, т. е. устойчиво сохраняющиеся в течение длительного времени после сварки.

Различают собственные напряжения I рода, которые уравновешиваются в макро объемах тела, II рода—в пределах зерен, III рода в пределах кристаллической решетки.

В зависимости от характера напряженного состояния собственные напряжения могут быть одноосными — линейными, двухосными — плоскостными и трехосными — объемными.

Различают деформации в плоскости (рис.), проявляющиеся в изменении формы и размеров детали или конструкции в плоскости, например, в виде продольных и поперечных деформации деформации вне плоскости, например в виде угловых деформаций грибовидности, серповидности и т. д.

Некоторые виды сварочных деформаций:

а — деформация пластины: укорочение по длине l, ширине b, прогиб на длине h, ширине с; b, в — угловые деформации: углового (б) и стыкового (в) соединения

Деформации, которые изменяют размеры всего изделия, искажают его геометрические оси, называются общими. Деформации, относящиеся к отдельным элементам изделия в виде выпучин, хлопунов, называют местными.

Следует различать деформации непосредственно в зоне сварных соединений и деформации элементов конструкции в целом. Последние являются следствием деформаций и напряжений в сварном соединении.

Образование сварочных деформаций и напряжений. Основными причинами образования собственных напряжений и деформаций в

сварных соединениях и конструкциях являются неравномерный нагрев и охлаждение металла при сварке, структурные и фазовые превращения, механическое (упрут- и пластическое) деформирование при сборке, монтаже и правке сварных узлов и конструкций.

Представление о причинах возникновения тепловых сварочных деформаций и напряжений дает последовательное ознакомление с элементарным процессом нагрева и охлаждения стержня при разных условиях его заделки (закрепления).

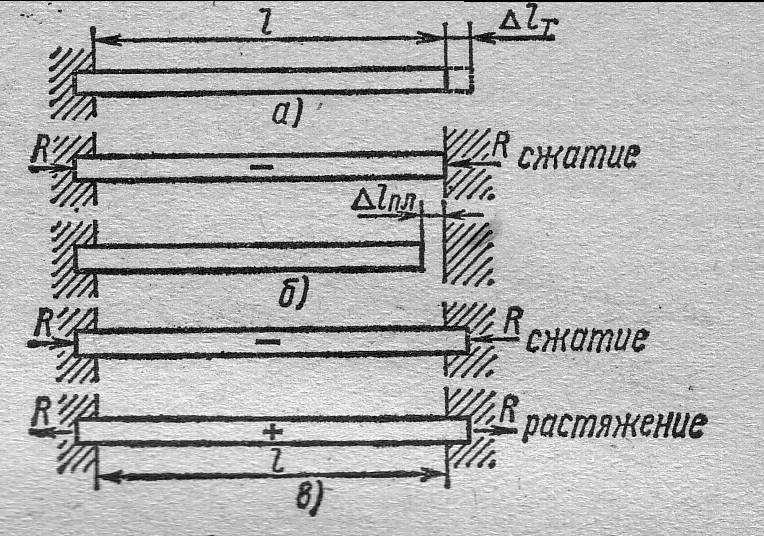

Схема деформации стержня с

различными условиями закрепления при

нагреве

Представим себе металлический стержень со свободной длиной l, жестко закрепленный с одной стороны. Если его нагреть, то такой стержень удлинится на некоторую величину Δlт= αlT, где α— температурный коэффициент расширения, l— длина cтержня, Т —температура нагрева. Если теперь охладить стержень до начальной температуры, то удлинение Δlт исчезнет и стержень вновь будет иметь начальную длину l. Поскольку ничто не мешало удлинению и укорочению стержня, то в нем не возникнет никаких пи временных, ни остаточных напряжений.

Если точно на расстоянии l поставить жесткую преграду, препятствующую удлинению стержня, и вновь нагревать его, то при

расширении (рис. б) стержень будет давить на левую и правую

преграды,

со стороны которых возникают

противодействующие силы реакции на

давление стержня R,

которые

по отношению к стержню являются

внешними сжимающими силами. В стержне

возникнут напряжения σ сжатия, которые

будут расти по мере роста температуры

в соответствии с выражением σ=αЕТ,

где

произведение αТ

равно относительному удлинению, а Е

—

модуль упругости. Если нагревать стержень

до температур, вызывающих только упругое

информирование, то при его охлаждении

до исходной температуры в нем не возникнет

никаких напряжений и остаточных

деформаций, его длина останется неизменной

Распределение остаточных сварочных напряжений в стыковом соединении

Если же температура нагрева стержня превысит величину, при которой напряжения превысят предел текучести материала, то в стержне помимо упругих, появятся пластические деформации, т. е. он начнет пластически сжиматься (подсаживаться). Если после такого обжатия охладить стержень до начальной температуры, то его длина окажется короче по сравнению с исходной на величину пластического обжатия Δlпл.

При нагреве стального стержня выше 100°С в нем возможно появление пластических деформаций.

Рассмотрим, наконец, случай, когда стержень закреплен жестко с обоих концов (рис. б), закрепление препятствует как его удлинению, так и укорочению.

После нагрева до температур, не вызывающих пластического деформирования (<100°С для стали), и последующего охлаждения в стержне не останется никаких напряжений, так как при нагреве стержень деформировался (сжимался) только упруго. На стадии нагрева в нем возникали сжимающие напряжения.

Нагрев до температур, превышающих температуру достижения σт (>100°С), приводит к пластическому обжатию стержня и возникновению напряжений сжатия σт. При остывании стержень будет стремиться укоротиться на величину обжатия Δlпл. Однако жесткое закрепление будет препятствовать сокращению. Реакция закрепления R вызовет появление в стержне растягивающих напряжений. Эти остаточные напряжения растяжения не появились бы, если бы стержень при нагреве не претерпел пластического обжатия. Нагрев стержня из низкоуглеродистой стали при жестком его закреплении до температур >2000 С приводит к появлению в нем после остывания растягивающих напряжений, равных пределу текучести и даже к пластическим деформациям растяжения.

Процессами, происходящими при нагреве и охлаждении защемленного стержня, объясняется образование временных и остаточных напряжений и деформаций, действующих в сварном шве и прилегающей зоне, где металл подвергается упругопластическому деформированию при нагреве и охлаждении в процессе сварки. Зона нагрева при сварке ведет себя как защемленный нагреваемый стержень, а холодные участки металла как защемление.

Обязательным условием возникновения остаточных деформаций и напряжений является наличие пластической деформации при нагреве. Чем выше нагрев и больше его неравномерность, тем более вероятно появление при нагреве пластических деформаций, а следовательно, и остаточных напряжений и деформаций.

Величина остаточных напряжений для углеродистых сталей достигает предела текучести, для сталей высоколегированных может превышать условный предел текучести, для титана, алюминия, меди, и тугоплавких металлов, как правило, меньше предела текучести.

Характерное распределение остаточных сварочных напряжений при сварке встык пластины показано на рисунке.

При сварке закаливающихся сталей наряду с тепловыми деформациями и напряжениями возникают структурные напряжения в связи с образованием закалочной, мартенситной структуры, так как образование мартенсита сопровождается увеличением объема по сравнению с объемом феррита и перлита.