- •Федеральное агентство по образованию рф

- •Расчет, проектирование и подводная сварка и резка морских нефтегазовых сооружений

- •Сергей Александрович Шестаков, Олег Викторович Душко расчет, проектирование и подводная сварка и резка металлоконструкций

- •Программа курса и конспект лекций по дисциплине «подводная сварка и резка металлоконструкций»

- •1. Введение

- •1. Основные сведения по электротехнике.

- •1.1. Электрический ток.

- •1.2. Электрическая цепь.

- •1.3. Основные параметры электрического тока. Закон Ома.

- •1.4. Тепловое действие электрического тока.

- •1.5. Магнитные и электромагнитные явления.

- •1.6. Электрические генераторы.

- •2. Основы теории сварки.

- •2.2 Сварные соединения и швы

- •3. Основные термические источники энергии при сварке

- •3.1. Сварочная дуга

- •3.2. Электрические свойства дуги.

- •3.4. Горение дуги.

- •3.5. Перенос металла с электрода в сварочную ванну

- •3.6. Действие магнитного поля на сварочную дугу.

- •3.7. Техника зажигания дуги. Наплавленный металл и образование валика.

- •3.8. Газовое пламя

- •4. Физико-химические процессы при сварке

- •4.1. Плавление электродного и основного металла

- •4.2. Формирование и кристаллизация сварочной ванны

- •4.3. Металлургические процессы при сварке

- •4.4. Термический цикл сварки и структура сварного соединения

- •5. Деформации и напряжения

- •5.1. Деформации и напряжения при сварке

- •5.2. Способы уменьшения сварочных деформаций и напряжений

- •5.3. Прочность сварных соединений и конструкций

- •6. Свариваемость металлов и свойства сварных соединений

- •6.1. Окисляемость металла при сварке,

- •6.2. Горячие и холодные трещины при сварке

- •6.3. Коррозионная стойкость сварных соединений

- •6.4. Свариваемость сталей

- •6.5. Особенности сварочной дуги под водой.

- •7. Оборудование, инструменты и приспособления для сварки и резки металлов под водой.

- •7.1. Сварочные генераторы постоянного тока

- •7.2. Уход за генератором

- •7.3. Возможные неисправности генератора, их причины и способы устранения

- •7.4. Автомат асн-55

- •7.5. Подготовка к пуску и пуск сварочного агрегата

- •7.6. Преобразователи

- •7.7. Выпрямители

- •7.8. Использование источников питания, не приспособленных для сварки

- •7.9. Определение полярности сварочных генераторов.

- •7.10. Подводный сварочный полуавтомат

- •7.11. Комплектация, назначение и устройство узлов полуавтомата

- •7.12. Функциональная схема полуавтомата

- •Монтажная схема соединения узлов полуавтомата

- •7.13. Подготовка полуавтомата к работе

- •7.14. Уход за полуавтоматом

- •7.15. Электродержатели

- •7.16. Кислородные редукторы

- •7.17 Защитные стекла. Вспомогательный инструмент

- •7.18. Электроды

- •7.19. Прочие материалы для дуговой сварки

- •8. Основы технологии подводной дуговой сварки

- •8.1. Типы сварных соединений

- •8.2. Подготовка металла под сварку

- •8.3. Техника выполнения сварки под водой

- •8.4. Наплавка валиков

- •8.5. Сварка стыковых соединений

- •8.6. Сварка соединений валиковым швом

- •8.7. Сварка опирающимся электродом

- •9. Дефекты сварных швов

- •10. Понятие о режиме и производительности сварки вручную под водой

- •11. Напряжения и деформации при сварке

- •12. Практические работы по сварке под водой

- •12.1. Заварка трещин в корпусе судна

- •12.2. Обварка кромок листов обшивки судна

- •12.3. Постановка и приварка заплат

- •12.4. Приварка судоподъемных проушин

- •12.5. Постановка ребер жесткости на заплаты

- •12.6. Ремонт рулевых устройств корабля

- •12.7. Сварка подводных напорных трубопроводов

- •13. Резка металла под водой

- •13.1. Подводная электродуговая резка

- •13.2. Подводная электрокислородная резка

- •13.3. Разделка на металл корпуса затонувшего судна

- •13.4. Резка заусенцев

- •14. Подводные взрывные работы

- •14.1. Классификация взрывчатых веществ

- •14.2. Форма и конструкция зарядов

- •14.3. Средства взрывания

- •14.4. Методы взрывных работ под водой

- •14.5. Расчеты зарядов при проведении взрывных работ под водой

- •14.6. Взрывание сооружений из кирпича, отдельных камней, бетона.

- •14.7. Взрывание дерева под водой.

- •14.8. Перебивание троса.

- •Раздел 2

- •1. Введение

- •2. Образование холодных трещин

- •3. Образование горячих трещин

- •4. Прочность

- •5. Образование трещин от перенапряжения в результате коррозии

- •6. Усталостное разрушение

- •7. Выводы

- •1. Введение

- •2. Методы осуществления подводной сварки

- •3. Исследования cbi в области мокрой сварки

- •1. Введение

- •2. Гидросварка

- •3. Техника сварки под водой

- •4. Совершенствование методов подводной сварки

- •5. Применение подводной сварки

- •1. Введение

- •2. Проведение экспериментов

- •Металлические конструкции и их расчет

- •1. Условное обозначение швов сварных соединений

- •Пример условного обозначения нестандартного шва сварного соединения

- •2. Швы сварных соединений

- •3. Методы расчета прочности и выносливости сварных соединений

- •3.1. Метод расчета сварных конструкций по предельному состоянию

- •3.2. Метод расчета сварных конструкций по допускаемым напряжениям

4. Физико-химические процессы при сварке

Общие сведения

Образование сварного соединения в связи с введением концентрированной энергии в зону соединения сопровождается сложными физическими и химическими процессами.

К физическим относят процессы, которые, изменяя физические свойства вещества, не изменяют строение элементарных частиц, из которых состоит данное вещество, и не приводят к изменению его химических свойств.

Химические процессы изменяют строение элементарных частиц, из которых состоит данное вещество, в результате чего получаются новые вещества с новыми химическими и физическими свойствами.

К основным физическим процессам при сварке плавлением относятся электрические, тепловые, механические процессы в источниках нагрева; плавление основного и электродного (присадочного) металла, их перемешивание, формирование и кристаллизация сварочной ванны; ввод и распространение тепла в свариваемом соединении, приводящее к изменению структуры металла в шве и зоне термического влияния и образованию собственных сварочных деформаций и напряжений.

К основным химическим процессам относятся химические реакции в газовой и жидкой фазах, на границах фаз (газовой с жидкой, газовой с твердой, жидкой с твердой) при взаимодействии компонентов покрытий, флюсов, защитных газов с жидким металлом с образованием окислов, шлаков, окислением поверхности и т. д.

Физические и химические процессы при сварке сопряжены между собой по времени и пространству, поэтому их можно объединить общим понятием — физико-химические процессы.

Под действием физико-химических процессов возникает характерное строение сварного соединения.

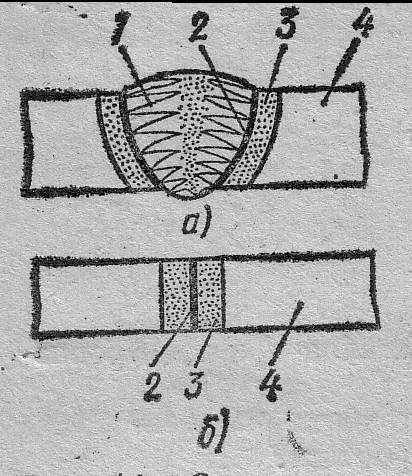

Схема сварного соединения:

а — при сварке плавлением, б — при сварке давлением; 1 — сварной шов, 2 — зона сплавления (сцепления), 3 — зона влияния, 4 — основной металл

Сварное соединение при сварке плавлением включает в себя сварной шов, т. е. участок сварного соединения, образовавшийся в результате кристаллизации сварочной ванны, зону сплавления -2, где находятся частично оплавившиеся зерна металла на границе основного металла и шва, зону термического влияния -3, т. е. участок основного металла, не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке плавлением или резке, основной металл 4, т. е. металл подвергающихся сварке соединяемых частей, не изменивший свойств при сварке.

Соединение, выполненное сваркой давлением б в твердом состоянии, состоит из зоны соединения 2, где образовались межатомные связи соединяемых частей, зоны термомеханического влияния 3, основного металла 4.

В формировании структуры и свойств сварного соединения при сварке плавлением определяющая роль принадлежит тепловым процессам, при сварке давлением — пластической деформации.

4.1. Плавление электродного и основного металла

Сварной шов образуется в результате кристаллизации металла сварочной ванны. При сварке без дополнительного металла расплавляется только основной металл. Металл, предназначенный для введения в сварочную ванну в дополнение к расплавленному основному металлу, называется присадочным металлом.

Расплавленные основной и присадочный металлы, сливаясь, образуют общую сварочную ванну. Границами сварочной ванны служат оплавленные участки основного металла и ранее образовавшегося шва.

4.1.а. Плавление и перенос электродного металла. Электродный металл при дуговой сварке плавится за счет тепла, выделяемого на конце электрода в приэлектродной области дуги, тепла, попадающего из столба дуги, нагрева вылета электрода при прохождении сварочного тока от токопровода и до дуги. Чем больше вылет электрода, тем больше его сопротивление, и тем больше выделяется тепла.

Конец электрода нагревается до температур 2300 :-2500°С, что и обеспечивает его плавление. На конце электрода образуются капли расплавленного металла, которые переносятся через дуговое пространство в сварочную ванну.

Капли формируются на конце электрода и переносятся под воздействием сил поверхностного натяжения, тяжести, давления газов, образующихся внутри расплавленною металла, давления газового потока, электростатических и электродинамических сил, реактивного давления паров металла.

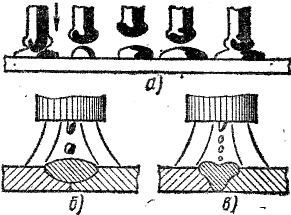

Схемы расплавления и переноса электродного металла: а — короткими замыканиями, б — капельный, в — струйный

В зависимости от соотношения сил, действующих на каплю, характер переноса электродного металла может быть различным:

крупнокапельным (характерен для ручной дуговой сварки покрытым электродом) или мелкокапельным (наблюдается при сварке под флюсом и в защитных газах — аргоне, углекислом газе и др.;

струйным (имеет место при сварке в аргоне при токах, больших некоторых критических значений, рис. 15, в);

за счет коротких замыканий (характерен для сварки в углекислом газе, б.

Главными силами, формирующими и удерживающими каплю . на конце электрода, являются силы поверхностного натяжения, возникающие на поверхности капли и направленные внутрь ее.

Отрыв капли и ее перенос обеспечивается электродинамическими силами и давлением газовых потоков. Эти силы увеличиваются с ростом сварочного тока, увеличение тока приводит к измельчению капель. Сила тяжести капли имеет существенное значение при малых плотностях тока и способствует отрыву и переносу капель металла только при сварке в нижнем положении.

Перенос электродного металла в дуге сопровождается выбросом части металла за пределы сварочной ванны — разбрызгиванием. Разбрызгивание связано главным образом с электрическим взрывом перемычки между отделяющейся каплей и торцом электрода под действием электромагнитных сил.

4.1.б.Плавление основного металла. Основной металл плавится в результате выделения тепла в активном пятне (в приэлектродной области) на поверхности изделия и тепла столба дуги.

Форма проплавления (глубина и ширина) определяется концентрацией теплового и силового воздействия дуги.

Основные компоненты силового воздействия дуги:

поверхностные силы — давление, вызываемое торможением струи плазмы дуги о поверхность металла, реактивное давление струи пара с поверхности сварочной ванны;

объемная электродинамическая сила в жидком металле.

Давление осевого плазменного потока вызывается электромагнитными .силами, его величина пропорциональна квадрату тока. Дуга с плавящимся электродом оказывает большее силовое воздействие на сварочную ванну, чем дуга с неплавящимся электродом. Сила давления от газового потока невелика и составляет около 1 % силы давления потока, вызываемого электромагнитными силами.

Процесс проплавления металла определяется! тепловым и силовым воздействием дуги.

Производительность процессов плавления. В наибольшей степени тепловую мощность дуги, производительность процесса плавления и глубину проплавления определяет величина сварочного тока, С увеличением силы тока дуги возрастает длина сварочной ванны, ее ширина и глубина проплавления , которая приближенно может быть оценена зависимостью, близкой к линейной: H = KIд

С увеличением напряжения также возрастает тепловая мощность дуги, а следовательно, и размеры сварочной ванны. Особенно интенсивно возрастают ширина В и длина ванны L:

B = KIдUд/vсвS, L = K(IдUд)2/vсвS2,

где Vсв — скорость сварки, S — толщина свариваемого металла. К — коэффициент, зависящий от рода тока, полярности, диаметрf электрода, степени сжатия дуги и др.

Производительность сварки плавящимся электродом определяется коэффициентами расплавления и наплавки. Расплавление присадочного металла характеризуется коэффициентом расплавления.

αр = Gp/It,

где αр — коэффициент расплавления, г/ (А -ч); Gp — масса расплавленного за время t электродного металла, г; t — время горения дуги, ч; I— сварочный ток, А.

Количество наплавленного металла или скорость наплавки определяется коэффициентом наплавки

αн = Gн / It

где αн — коэффициент наплавки, г/(А-ч); Gн — масса наплавленoго за время t металла, г (с учетом потерь).

Разница в коэффициентах αр и αн определяется потерями электродного металла на угар, разбрызгивание, испарение и т. п. Коэффициент этих потерь ψп определяется по формуле

ψп = ((αр - αн)/ αр)*100%

Коэффициенты, αр αн, ψп зависят от вида, способа и параметров режима сварки. При малых плотностях тока (ручная дуговая сварка) значение коэффициентов расплавления и наплавки не превышает 7-10 г/(А-ч).

С увеличением плотности тока значение коэффициентов возрастает до 17 г/(А-ч) и более. Коэффициент потерь для различных способов сварки составляет 1—15%.