- •Федеральное агентство по образованию рф

- •Расчет, проектирование и подводная сварка и резка морских нефтегазовых сооружений

- •Сергей Александрович Шестаков, Олег Викторович Душко расчет, проектирование и подводная сварка и резка металлоконструкций

- •Программа курса и конспект лекций по дисциплине «подводная сварка и резка металлоконструкций»

- •1. Введение

- •1. Основные сведения по электротехнике.

- •1.1. Электрический ток.

- •1.2. Электрическая цепь.

- •1.3. Основные параметры электрического тока. Закон Ома.

- •1.4. Тепловое действие электрического тока.

- •1.5. Магнитные и электромагнитные явления.

- •1.6. Электрические генераторы.

- •2. Основы теории сварки.

- •2.2 Сварные соединения и швы

- •3. Основные термические источники энергии при сварке

- •3.1. Сварочная дуга

- •3.2. Электрические свойства дуги.

- •3.4. Горение дуги.

- •3.5. Перенос металла с электрода в сварочную ванну

- •3.6. Действие магнитного поля на сварочную дугу.

- •3.7. Техника зажигания дуги. Наплавленный металл и образование валика.

- •3.8. Газовое пламя

- •4. Физико-химические процессы при сварке

- •4.1. Плавление электродного и основного металла

- •4.2. Формирование и кристаллизация сварочной ванны

- •4.3. Металлургические процессы при сварке

- •4.4. Термический цикл сварки и структура сварного соединения

- •5. Деформации и напряжения

- •5.1. Деформации и напряжения при сварке

- •5.2. Способы уменьшения сварочных деформаций и напряжений

- •5.3. Прочность сварных соединений и конструкций

- •6. Свариваемость металлов и свойства сварных соединений

- •6.1. Окисляемость металла при сварке,

- •6.2. Горячие и холодные трещины при сварке

- •6.3. Коррозионная стойкость сварных соединений

- •6.4. Свариваемость сталей

- •6.5. Особенности сварочной дуги под водой.

- •7. Оборудование, инструменты и приспособления для сварки и резки металлов под водой.

- •7.1. Сварочные генераторы постоянного тока

- •7.2. Уход за генератором

- •7.3. Возможные неисправности генератора, их причины и способы устранения

- •7.4. Автомат асн-55

- •7.5. Подготовка к пуску и пуск сварочного агрегата

- •7.6. Преобразователи

- •7.7. Выпрямители

- •7.8. Использование источников питания, не приспособленных для сварки

- •7.9. Определение полярности сварочных генераторов.

- •7.10. Подводный сварочный полуавтомат

- •7.11. Комплектация, назначение и устройство узлов полуавтомата

- •7.12. Функциональная схема полуавтомата

- •Монтажная схема соединения узлов полуавтомата

- •7.13. Подготовка полуавтомата к работе

- •7.14. Уход за полуавтоматом

- •7.15. Электродержатели

- •7.16. Кислородные редукторы

- •7.17 Защитные стекла. Вспомогательный инструмент

- •7.18. Электроды

- •7.19. Прочие материалы для дуговой сварки

- •8. Основы технологии подводной дуговой сварки

- •8.1. Типы сварных соединений

- •8.2. Подготовка металла под сварку

- •8.3. Техника выполнения сварки под водой

- •8.4. Наплавка валиков

- •8.5. Сварка стыковых соединений

- •8.6. Сварка соединений валиковым швом

- •8.7. Сварка опирающимся электродом

- •9. Дефекты сварных швов

- •10. Понятие о режиме и производительности сварки вручную под водой

- •11. Напряжения и деформации при сварке

- •12. Практические работы по сварке под водой

- •12.1. Заварка трещин в корпусе судна

- •12.2. Обварка кромок листов обшивки судна

- •12.3. Постановка и приварка заплат

- •12.4. Приварка судоподъемных проушин

- •12.5. Постановка ребер жесткости на заплаты

- •12.6. Ремонт рулевых устройств корабля

- •12.7. Сварка подводных напорных трубопроводов

- •13. Резка металла под водой

- •13.1. Подводная электродуговая резка

- •13.2. Подводная электрокислородная резка

- •13.3. Разделка на металл корпуса затонувшего судна

- •13.4. Резка заусенцев

- •14. Подводные взрывные работы

- •14.1. Классификация взрывчатых веществ

- •14.2. Форма и конструкция зарядов

- •14.3. Средства взрывания

- •14.4. Методы взрывных работ под водой

- •14.5. Расчеты зарядов при проведении взрывных работ под водой

- •14.6. Взрывание сооружений из кирпича, отдельных камней, бетона.

- •14.7. Взрывание дерева под водой.

- •14.8. Перебивание троса.

- •Раздел 2

- •1. Введение

- •2. Образование холодных трещин

- •3. Образование горячих трещин

- •4. Прочность

- •5. Образование трещин от перенапряжения в результате коррозии

- •6. Усталостное разрушение

- •7. Выводы

- •1. Введение

- •2. Методы осуществления подводной сварки

- •3. Исследования cbi в области мокрой сварки

- •1. Введение

- •2. Гидросварка

- •3. Техника сварки под водой

- •4. Совершенствование методов подводной сварки

- •5. Применение подводной сварки

- •1. Введение

- •2. Проведение экспериментов

- •Металлические конструкции и их расчет

- •1. Условное обозначение швов сварных соединений

- •Пример условного обозначения нестандартного шва сварного соединения

- •2. Швы сварных соединений

- •3. Методы расчета прочности и выносливости сварных соединений

- •3.1. Метод расчета сварных конструкций по предельному состоянию

- •3.2. Метод расчета сварных конструкций по допускаемым напряжениям

3.5. Перенос металла с электрода в сварочную ванну

Перенос металла всегда происходит от электрода к металлу изделия. Непосредственно под дугой на металле изделия образуется углубление (кратер), заполненное жидким металлом. Одновременно с образованием кратера под действием теплоты дуги расплавляется металл на конце электрода и в виде капель проходит через дуговой промежуток в кратер, образуя сварной шов.

Капли металла с электрода в ванну расплавленного металла переходят при горении сварочной дуги во всех пространственных положениях (горизонтальном, вертикальном, потолочном).

Известно несколько объяснений процесса переноса капель расплавленного металла с электрода в сварочную ванну. Одни исследователи считают, что причиной переноса является направленный поток электронов, другие, что капли металла притягиваются массой изделия, и т.д.

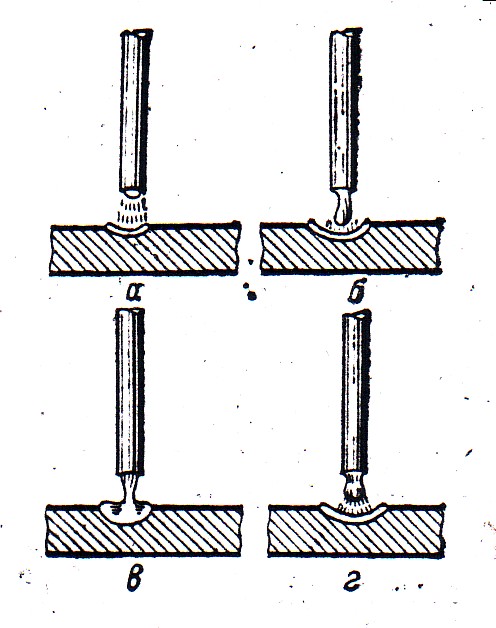

Схема образования капли и переноса в дуге представлена на рис. 4. В первый момент горения дуги происходит расплавление торца электрода и металла изделия (рис.4, а). Затем расплавленный металл собирается на конце электрода и принимает каплевидную форму с тонкой шейкой. В месте образования шейки плотность тока увеличивается, металл разогревается, шейка делается все тоньше и под действием силы тяжести касается сварочной ванны, на мгновение замыкая дугу накоротко, одновременно шейка рвется. Вслед за этим дуга возникает вновь, и весь процесс повторяется сначала.

Схема переноса металла в дуге

В одну секунду от электрода отрывается и переходит на изделие до 40 капель расплавленного металла. Характер переноса капель с электрода в сварочную ванну зависит от силы тока и напряжения сварочной дуги. С увеличением тока размер капель уменьшается, а количество их в единицу времени возрастает. С увеличением напряжения на дуге (длины дуги) размер капель увеличивается, а количество их в единицу времени уменьшается. При длинной дуге капли металла в течение большего времени соприкасаются с воздухом и окисляются, а это ухудшает качество сварного шва. Дуга горит неравномерно, «блуждает» по поверхности изделия, что приводит к разбрызгиванию жидкого металла (потерям его) и ухудшает формирование сварного шва.

3.6. Действие магнитного поля на сварочную дугу.

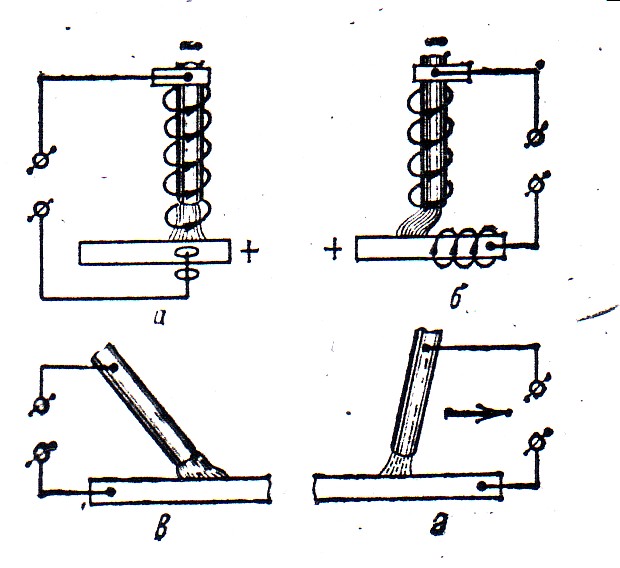

При прохождении электрического тока через электрод м сварочную дугу возникает электромагнитное поле. Оно также возникает и вокруг свариваемого изделия. В некоторых случаях взаимодействие этих полей вызывает значительное отклонение дуги. Такое явление называют магнитным дутьем.

Влияние магнитного поля на сварочную дугу: а-магнитное поле вокруг проводника с током; б - отклонение дуги под влиянием магнитного поля в свариваемом изделии; в - отклонение дуги при чрезмерном наклоне электрода: г - правильное расположение электрода.

Сущность этого явления состоит в следующем. Сварочная дуга представляет собой гибкий проводник, который под воздействием электромагнитного поля, как и обычный проводник, выталкивается из пространства, где магнитные силовые линии более сосредоточены, в направлении пространства с мене сосредоточенным магнитным полем. Если ток подключен к свариваемому изделию вблизи дуги или недалеко от нее, то дуга не отклоняется (рис. 5, а). Если ток подключен вдали от дуги, то за счет усиления магнитного поля со стороны токоподводящего кабеля дуга отклоняется в противоположную сторону (рис. 5, б). Соответствующим переносом места присоединения кабеля на 20…25 см в одну или другую сторону можно изменить направление отклонения дуги и улучшить ее расположение. Отклонение дуги увеличивается также при сварке с наклоном электрода в сторону токоподводящего кабеля (рис. 5, в); изменением наклона электрода в сторону, противоположную месту присоединения кабеля, можно значительно уменьшить магнитное дутье (рис.5, г).

Магнитное дутье в большей степени проявляется при сварке на постоянном токе, чем на переменном, при сварке голыми электродами или с тонкой обмазкой, чем электродами с толстой обмазкой.