- •Исследование основных физико-механических свойств цемента

- •Содержание

- •Введение

- •1.1 Определение тонкости помола цемента по остатку на сите

- •1.2 Определение нормальной густоты цементного теста

- •1.3 Определения сроков схватывания цементного теста

- •1.4 Испытание равномерности изменения объема цемента

- •1.5 Определение предела прочности цемента при изгибе и сжатии

- •1.5.1 Определение нормальной консистенции цементно-песчаной растворной смеси

- •1.5.2 Изготовление образцов – балочек из цементно-песчаного раствора

- •1.5.3 Определение предела прочности при изгибе образцов-балочек

- •1.5.4 Определение предела прочности при сжатии цементно-песчаного раствора

1.4 Испытание равномерности изменения объема цемента

Портландцемент при твердении должен характеризоваться равномерностью изменения объема. Цементы с неравномерным изменением объема приводят не только к снижению прочности бетонов при твердении, но даже к их разрушению.

Неравномерность изменения объема цементов может быть вызвана повышенным содержанием оксидов кальция СаО и магния MgO, избыточным количеством гипса при помоле клинкера.

Приборы и оборудование: чаша для приготовления цементного теста; лопатка для перемешивания; весы лабораторные; мерный цилиндр; бачок для испытания кипячением; ванна с гидравлическим затвором.

Методика выполнения работы

Для испытания на равномерность изменения объема цемента готовят тесто нормальной густоты.

Две навески теста массой 75 г каждая, приготовленные в виде шариков, помещают на стеклянную пластинку, предварительно протертую машинным маслом. Постукивают ею о твердое основание до образования из шариков лепешек диаметром 7-8 см и толщиной в середине около 1 см. Лепешки заглаживают смоченным водой ножом от наружных краев к центру до образования острых краев и гладкой закругленной поверхности.

Приготовленные лепешки хранят в течение (24±2) ч с момента изготовления в ванне с гидравлическим затвором, а затем подвергают испытанию кипячением в течение 3 ч. После кипячения лепешки в бачке охлаждают и производят их внешний осмотр немедленно после извлечения из воды.

Цемент соответствует требованиям ГОСТ, если на лицевой стороне лепешек не обнаружено радиальных, доходящих до краев, трещин или сетки мелких трещин, видимых невооруженным глазом или в лупу, а также каких-либо искривлений и увеличения объема лепешек. Искривления обнаруживают при помощи линейки, прикладываемой к плоской поверхности лепешки, при этом обнаруживаемые искривления не должны превышать 2 мм на краю или в середине лепешки.

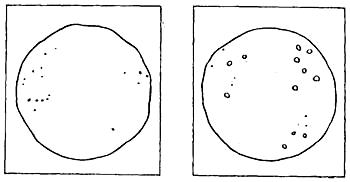

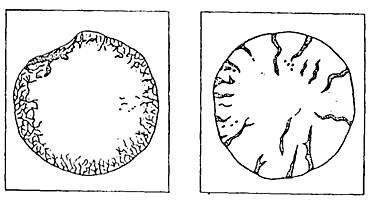

Образцы лепешек, выдержавших и не выдержавших испытание на равномерность изменения объема, приведены на рисунках 1.2 и 1.3.

Рисунок 1.2 - Лепешки, выдержавшие испытания на равномерность изменения объема

а) Разрушение б) Радиальные трещины

в) искривление

Рисунок 1.3 - Лепешки, не выдержавшие испытания на равномерность изменения объема

1.5 Определение предела прочности цемента при изгибе и сжатии

Важнейшим свойством цемента является его способность твердеть при взаимодействии с водой и переходить в камневидное состояние. Чем выше механическая прочность затвердевшего камневидного тела (раствора, бетона) и чем скорее она достигнута, тем выше качество цемента.

Прочность – это способность материала сопротивляться внутренним напряжениям, возникающим под действием внешней нагрузки. Характеризуется пределом прочности - это максимальная нагрузка, которую способен выдержать материал до разрушения, распределенная на единицу площади.

По прочности при сжатии в 28-суточном возрасте цемент подразделяют на марки:

портландцемент - 400, 500, 550 и 600;

шлакопортландцемент - 300, 400 и 500.

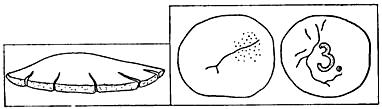

Марку цементов определяют по показателям прочности при изгибе балочек размером 40x40x160 мм из цементно-песчаного раствора и при сжатии половинок тех же образцов.

Соотношение предела прочности при изгибе и сжатии и гарантированной марки приведено в приложении А.

Приборы и оборудование: чаша для приготовления цементного теста; лопатка для перемешивания; весы лабораторные; мерный цилиндр; встряхивающий столик и форма-конус; штыковка; формы для изготовления образцов - балочек; вибрационная площадка; прибор для испытания на изгиб образцов – балочек МИИ-100; пресс для определения предела прочности при сжатии ПГ-10; пластинки для передачи нагрузки.