- •1. Разработка технологического процесса изготовления детали;

- •Анализ конструкции детали и требований к ее изготовлению

- •1.1.1 Описание и назначение детали

- •1.1.2 Выявление функционального назначения поверхностей

- •1.1.3 Технологический контроль чертежа

- •1.1.4 Описание материала детали

- •1.2 Выбор типа производства

- •1.3. Отработка конструкции детали на технологичность

- •1.3.1 Количественная оценка технологичности конструкции

- •1.3.2 Качественная оценка технологичности конструкции

- •1.4 Выбор исходной заготовки и метода ее изготовления

- •1.4.1. Определение вида исходной заготовки

- •1.4.2. Выбор метода изготовления исходной заготовки

- •1.4.3. Обоснование выбора исходной заготовки

- •1.5 Проектирование технологического маршрута обработки

- •1.5.1 Обоснование и выбор технологических баз

- •1.6 Формирование маршрута изготовления детали и выбор

- •1.6.1 Выбор методов и количества необходимых переходов обработки поверхностей детали

- •1.6.2 Выбор средств технологического оснащения операций

- •1.6.3 Выбор режущего инструмента

- •1.7 Разработка технологических операций

- •1.7.1. Формирование технологических операций

- •2 Проектирование операционной технологии

- •Размерный анализ проектируемого технологического

- •Назначение режимов обработки

- •2.2.1 Расчет режимов резания при сверлении

- •2.2.2 Расчет норм времени при сверлении

- •Список используемой литературы

- •Содержание

Введение

Введение

Станкостроительная инструментальная промышленность – основа для развития всей отрасли народного хозяйства, ускорение научно-технического прогресса.

Технический прогресс машиностроения характеризуется как улучшением конструкции машин, так и непрерывным совершенствованием технологии их производства. Основная задача – изготовить машину заданного качества в нужном количестве при наименьших затратах материалов, минимальной себестоимости и высокой производительности.

Использование специалистов, имеющих квалификацию и умеющих решать технологические задачи – необходимое условие непрерывного совершенствования машиностроительного производства.

В настоящее время в промышленном производстве большое значение приобрело требование повышения производительности при высокой гибкости производственного процесса, которая удовлетворяется за счет использования средств автоматизации и перестраиваемого технологического оборудования. Станки с ЧПУ представляют собой новый вид оборудования, предназначенного для гибкого производства. Основной эффект от применения этих станков получается в значительной мере от сложения вспомогательного и увеличения доли машинного времени в составе штучного времени по сравнению с обычными универсальными станками, что сокращает общую трудоемкость в изготовлении деталей и делает технологию, использующую системы и оборудование с ЧПУ – основой машиностроительного производства.

В данном курсовом проекте рассмотрены, рассчитаны и представлены материалы по разработке и изготовлению детали "Корпус". В технологической части проведен анализ конструкции детали на технологичность, решена проблема с выбором метода получения заготовки, приведены расчеты режима резания, технической нормы времени. С помощью программного комплекса APROPOS выполнен расчет технологических размеров. Технологический процесс разрабатывается на основе исходной базовой информации в виде рабочего чертежа детали, технических требований, регламентирующих точность, параметры шероховатости поверхностей и другие требования качества.

В конструкторской части курсового проекта выполнены необходимые силовые и точностные расчеты механизируемого приспособления. Целью разработки и осуществления технологического и производственного процессов является получение конечного продукта - готового изделия, детали.

1. Разработка технологического процесса изготовления детали;

Анализ конструкции детали и требований к ее изготовлению

1.1.1 Описание и назначение детали

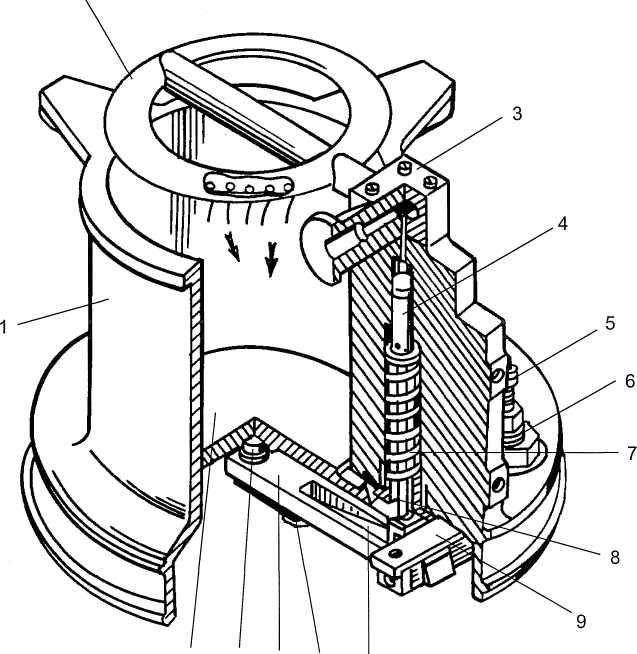

Деталь «Корпус» является объектом проектирования, которая входит в узел эжектор, предназначенный для наполнения баллонета сжатым и эжектируемым воздухом в соотношении 1:2, поступающим в эжектор от автономной пневмосистемы. Эжектор состоит из следующих основных элементов: корпус (1), поршня (4) со штоком (8) и пружиной (7), клапана (14) с прижимным (10) и вильчатым рычагом, колпака.

Корпус отлит из алюминиевого сплава АЛ9-Т4. На корпусе имеются приливы для крепления эжектора к кронштейнам рамы. Внутренняя полость корпуса образует воздушный канал, который переходит в раструб, соединяющий эжектор с патрубком баллонета. В раструбе имеется отверстие для выпуска воздуха из баллонета, закрываемое резьбовой заглушкой (6) . Ø 20. В нее ввернут зарядный штуцер. В корпусе имеется также прилив со сверлением Ø 9 под поршень (4) со штоком (8), шарнирно соединяющим поршень с прижимным рычагом (10) клапана (14). На шток надета пружина (7), поднимающая поршень вместе со штоком, прижимным рычагом и клапаном. Воздушный канал корпуса снизу закрывается клапаном Ø 121 тарельчатой формы. Для герметичности к фланцу корпуса приклеено резиновое кольцо.

Деталь корпус является ответственным элементом сборочного узла – эжектор, к которому предъявляются требования к марке и механическим свойствам материала.

Температурный режим эксплуатации детали равен температуре окружающей среды, то есть от -60оС +60оС.

Для защиты от коррозии деталь подвергают гальванопокрытию (анодное оксидирование хромовое). Затем покрывают эмалью серо-голубого цвета.

1.Корпус

2.Сопловое кольцо

3.Кронштейн соплового кольца

4.Поршень

5.Зарядный штуцер

6.Заглушка

7.Пружина поршня

8.Шток

9.Кронштейн рычагов

10.Прижимной рычаг

11.Пружина прижимного пррычага

12.Вильчатый рычаг

13.Палец

14.Клапан

Рис.1 Эжектор (без колпака)

1.1.2 Выявление функционального назначения поверхностей

ИП – исполнительные поверхности

К исполнительным поверхностям относятся:

- внутреннее отверстие 185 Н9 мм

ОКБ- основные конструкторские базы

- основание корпуса 190 мм

ВКБ – вспомогательные конструкторские базы

- внутреннее отверстие 185 Н9 мм

СП – свободные поверхности (все остальные поверхности детали)

1.1.3 Технологический контроль чертежа

На чертеже детали «Корпус» размеров, видов, разрезов достаточно.

Допуски соответствуют шероховатости, а шероховатость соответствует допускам.

Размеры и поверхности детали имеют соответственно оптимальные степени точности и шероховатость.

Допуск отклонения формы – перпендикулярность поверхности «Ю» относительно поверхности «Н» не более 0,05 мм, а также перпендикулярность оси Д-Д к оси Ж-Ж не более 0,05 мм – из технологических соображений допустимо поменять местами.