- •1. Анализ технологичности конструкции детали

- •2. Выбор рационального способа получения заготовки с учетом типа производства, материала, конструктивных особенностей детали

- •3. Выбор оборудования, режущего и измерительного инструмента. Разработка технологического маршрута изготовления детали

- •4. Расчет припусков и допусков

- •5. Разработка чертежа заготовки

- •6. Расчет режимов резания и норм времени на одну из операций технологического процесса

- •Пример выполнения курсовой работы

- •Библиографический список

Пример выполнения курсовой работы

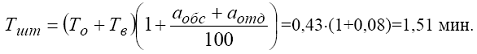

Вариант 0. Спроектировать заготовку для изготовления втулки (рис. 1), материал − сталь 65, производство − крупносерийное.

Рис. 1. Чертеж детали

1. Так как производство крупносерийное выберем способ изготовления заготовки − горячую объемную штамповку. Штамповочное оборудование − КГШП (кривошипный горячештамповочный пресс).

2. Исходные данные по детали: − материал − сталь 65; химический состав (по массе) 0,62÷0,7 % С; 0,5÷0,8 % Мn; 0,17÷0,37 % Si; до 0,25 % Cr; суммарная средняя массовая доля легирующих элементов (Si, Mn, Cr, Ni, Mo, W, V) 0,27+0,65+0,12=1,04 %; − масса детали Mд={1,2·3,14·14,02/4+6,8·3,14·12,02/4-6,0·3,14·6,52/4}·7,8=5,4 кг.

3. Исходные данные для расчета припусков и допусков:

− расчетная масса поковки, определяемая по выражению [ГОСТ 7505-89, с. 8],

Мп.р=Мд·Кр,

где Мп.р − расчетная масса поковки; Мд − масса детали; Кр − расчетные коэффициент.

В соответствии с приложением 3 (табл. 20) Кр=1,6;

Мп.р=Мд·Кр,=5,4·1,6=8,6 кг.

− класс точности Т3 [ГОСТ 7505-89, приложение 1, табл. 19];

− группа стали М3 (сталь со средней массовой долей углерода 0,68 % и суммарной массовой долей легирующих элементов 1,04 %) [ГОСТ 7505-89, табл. 1];

− степень сложности С1 [ГОСТ 7505-89, приложение 2]. Размеры описывающей поковку геометрической фигуры (цилиндра) диаметр 140·1,05=147 мм, длина 80θ1,05=84 мм (1,05 − коэффициент увеличения габаритных линейных размеров детали, определяющих положение ее обработанных поверхностей). Масса описывающей фигуры (расчетная) 8,4·3,14·14,72·7,8=11,2 кг. Отношение массы поковки к массе описывающей ее фигуры 8,6/11,2=0,78;

− конфигурация поверхности разъема штампа [ГОСТ 7505-89, табл. 1] П − плоская.

− исходный индекс 12 [ГОСТ 7505-89, табл. 2].

4. Припуски и кузнечные напуски [ГОСТ 7505-89, табл. 3]:

− основные припуски на размеры (на сторону):

диаметр 140 и чистота поверхности 12,5 − припуск 1,5 мм;

диаметр 120 и чистота поверхности 1,6 − припуск 1,8 мм;

толщина 80 и чистота поверхности 6,3 − припуск 2,0 мм;

толщина 80 и чистота поверхности 12,5 − припуск 1,7 мм;

толщина 12 и чистота поверхности 12,5 − припуск 1,6 мм;

толщина 12 и чистота поверхности 1,6 − припуск 1,6 мм;

диаметр впадины 65 и чистота поверхности 6,3 – припуск 1,7 мм;

глубина впадины 60 и чистота поверхности 12,5 – припуск 1,7 мм.

− дополнительные припуски, учитывающие:

смещение поковки по поверхности разъема штампа 0,3 мм [ГОСТ 7505-89, табл. 4];

отклонение от плоскостности 0,3 мм [ГОСТ 7505-89, табл. 5];

− штамповочный уклон [ГОСТ 7505-89, табл. 18]: для наружной поверхности − не более 7°, принимается 3°; для внутренней − не более 7°, принимается 7°.

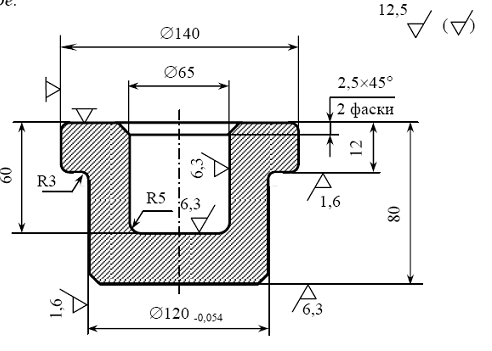

5. Размеры поковки и их допускаемые отклонения (рис. 2):

− размеры поковки:

диаметр 140+(1,5+0,3)·2=143,6 принимаем 144 мм (с учетом округления размеров поковки с точностью 0,5 мм);

диаметр 120+(1,8+0,3)·2=124,2 принимаем 124 мм;

диаметр 65-(1,7+0,3)·2=61 принимаем 61 мм;

толщина 80+1,7+2+0,3·2=84 принимаем 84 мм;

толщина 12+1,7+1,6+0,3·2=48,8 принимаем 50 мм;

глубина 60·0,8=48,8 принимаем 50 мм (т.к. впадины и углубления в поковке, когда их оси параллельны направлению движения одной из подвижных частей штампа, а диаметр не менее 30 мм, выполняют глубиной до 0,8 их отверстий).

− минимальная величина радиусов закруглений [ГОСТ 7505-89, табл. 7] наружных поверхностей при глубине полости ручьев штампа

до 50 мм − не менее 3 мм, принимаем 5 мм;

свыше 50 мм − не менее 3 мм, принимаем 4 мм.

− допускаемые отклонения размеров [ГОСТ 7505-89, табл. 8]:

диаметр

![]() мм;

диаметр

мм;

диаметр

![]() мм;

диаметр

мм;

диаметр

![]() мм;

глубина

мм;

глубина

![]() мм;

толщина

мм;

толщина

![]() мм;

толщина

мм;

толщина

![]() мм;

мм;

− неуказанные допуски радиусов закруглений R4 0,5 мм; R5 1,0 мм [ГОСТ 7505-89, табл. 17];

− допускаемые отклонения от плоскостности 0,6 мм [ГОСТ 7505-89, табл. 13];

− допускаемое отклонение от соосности выемки 50·0,01=0,5 мм (допускаемое отклонение от соосности не пробитых отверстий в поковках принимается не более 1% глубины отверстия);

− допускаемая величина остаточного облоя 0,8 мм [ГОСТ 7505-89, табл. 10];

− допускаемая величина на смещение по поверхности разъема штампа 0,7 мм [ГОСТ 7505-89, табл. 9].

Рис. 2. Чертеж заготовки

Разработать маршрут обработки поверхности ø120 -0,054 мм, шероховатость Ra=1,6 мкм.

В соответствии с точностью размера ø 120 h8 (-0,054) мм и шероховатостью поверхности втулки Ra=1,6 мкм (рис. 1) выбираем следующий технологический маршрут:

1) обтачивание черновое, при этом достигается 12 квалитет точности, шероховатость поверхности Rz=80 мкм;

2) обтачивание чистовое – 10 квалитет точности, шероховатость поверхности Rz=80 мкм;

3) шлифование – 8 квалитет точности, шероховатость поверхности Ra=1,6 мкм.

Таблица 10

Точность и качество обработки поверхностей

Обработка |

Параметр шероховатости поверхности, мкм |

Дефектный поверхностный слой, мкм |

Квалитет точности размера обработки |

1 |

2 |

3 |

4 |

Обработка наружных цилиндрических поверхностей |

|||

Обтачивание: |

Rz 160-80 |

120-60 |

14-12 |

черновое |

|||

получистовое или однократное |

Rz 80-20 |

50-20 |

12-11 |

чистовое |

Rz 40-10 |

30-20 |

10-9 |

тонкое, алмазное |

Ra 1,25-0,63 |

10-5 |

9-7 |

Шлифование: |

Ra 2,5-1,25 |

20 |

9-8 |

предварительное |

|||

чистовое |

Ra 1,25-0,63 |

15-5 |

8-6 |

Притирка, суперфиниш |

Ra 0,63-0,04 |

5-3 |

6-5 |

Обработка отверстий |

|||

Сверление и рассверливание |

Rz 80-20 |

70-25 |

13-11 |

Зенкерование: |

Rz 80-40 |

50-30 |

13-12 |

черновое |

|||

однократное литого или прошитого отверстия |

Rz 40-20 |

40-25 |

13-11 |

чистовое после чернового или сверления |

Rz 40-20 |

40-25 |

10-9 |

Растачивание: |

Rz 80-40 |

50-30 |

13-11 |

черновое |

|||

чистовое |

Ra 5-2,5 |

25-15 |

10-9 |

тонкое, алмазное |

Ra 1,25-0,32 |

10-4 |

8-6 |

Шлифование: |

Ra 2,5 |

20 |

9-8 |

предварительное |

|||

чистовое |

Ra 1,25-0,63 |

20-5 |

8-6 |

Притирка, хонингование |

Ra 0,32-0,04 |

5-3 |

6-5 |

Обработка плоскостей |

|||

Фрезерование и строгание: |

Rz 80-40 |

100-50 |

13-11 |

черновое |

|||

чистовое |

Ra 5-1,25 |

50-20 |

11-9 |

Торцовое точение и подрезка: |

Rz 160-80 |

100-50 |

14-12 |

черновое |

|||

чистовое или однократное |

Rz 80-10 |

50-20 |

13-10 |

тонкое |

Ra 2,5-1,25 |

30-10 |

10-8 |

Протягивание однократное |

Ra 5-1,25 |

50-10 |

10-8 |

Шлифование: |

|

|

|

предварительное |

Ra 2,5 |

20 |

10-8 |

чистовое или однократное |

Ra 1,25-0,63 |

15-5 |

8-7 |

Для обработки указанной поверхности в качестве чистовой технологической базы выберем наружную поверхность ø 140 мм. Приспособление для базирования заготовки – 3-х кулачковый самоцентрирующий патрон.

Для выполнения токарных операций будем использовать токарно-винторезный станок 16К20, для выполнения шлифовальной – круглошлифовальный станок 3М150.

Выберем следующие инструменты:

резец проходной упорный отогнутый Т15К6 ГОСТ 18879-73;

шлифовальный круг 24А 32Н С2 6 К5 А2 ПП 100 м/с;

штангенциркуль ШЦЦ-II-250-0,01 ГОСТ 166-89.

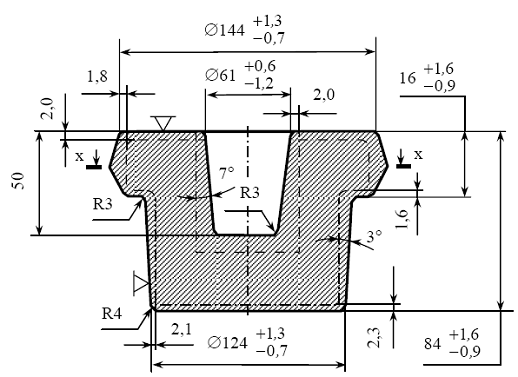

Расчет припусков.

Общий припуск на обработку поверхности:

номинальный 2Zном=Dзаг-Dдет=124-120=4 мм;

максимальный 2Zmax=Dзаг max-Dдет min=125,3-119,946=5,354 мм;

минимальный 2Zmin=Dзаг min-Dдет max=123,3-120=3,3 мм.

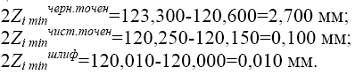

В соответствии с выбранным маршрутом обработки данной поверхности разобьем общий припуск на межоперационные, определив номинальные межоперационные припуски по справочнику [3],:

припуск на диаметр на чистовое точение при креплении заготовки в патроне равен 2Zном=0,30 мм; на шлифование – 2Zном=0,15 мм.

Припуск на черновое точение определим по выражению (6)

2Zчерн=2Zобщ-(2Zном ток+2Zном шл)=4-(0,45+0,15)=3,4 мм.

Максимальные и минимальные операционные припуски определим следующим образом:

![]()

где

![]() –

наибольший предельный размер до

обработки;

–

наибольший предельный размер до

обработки;

![]() –

наименьший предельный размер после

обработки на данной операции.

–

наименьший предельный размер после

обработки на данной операции.

где

![]() –

наименьший предельный размер до

обработки;

–

наименьший предельный размер до

обработки;

![]() –

наибольший предельный размер после

обработки на данной операции.

–

наибольший предельный размер после

обработки на данной операции.

Результаты всех вычислений запишем в табл. 11

Таблица 11

Результаты расчетов

Расчет режимов резания и норм времени выполним для чернового точения: диаметр заготовки D=124 мм, глубина резания t=1,7 мм; длина L=68 мм; материал заготовки – сталь углеродистая конструкционная 65.

Для выполнения данной операции выберем проходной упорный отогнутый резец (материал режущей части – твердый сплав Т15К6) ГОСТ 18879-73 со следующими параметрами: главный угол резца в плане φ=90°; вспомогательный угол резца в плане φ1=10°; главный передний угол γ=10°; угол наклона главной режущей кромки λ=0°; сечение державки резца h=25 мм; b=16 мм; угол при вершине резца r=1,0 мм.

Зададим стойкость резца Т=60 мин.

Выберем подачу в соответствии с S=0,8 мм/об.

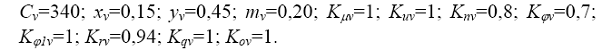

Рассчитаем скорость резания, определив все необходимые коэффициенты по справочнику:

Коэффициент Kv равен

![]()

Скорость резания равна

![]()

Частота вращения шпинделя

![]()

Уточнив по паспортным данным станка 16К20 ближайшее меньшее значение, примем n=900 мин-1.

Тогда действительная скорость резания равна

![]()

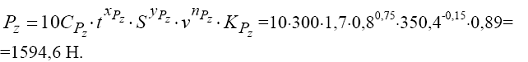

Рассчитаем составляющую силы резания Pz.

Значения коэффициентов выберем из справочника [4]:

Коэффициент

![]()

Составляющая силы резания

Мощность Nрез, потребляемую на резание, определим следующим образом:

![]()

Мощность электродвигателя главного привода станка 16К20 Nдв=11 кВт. Мощность на шпинделе станка с учетом К.П.Д. станка равна Nшп= Nдв·ηст=11·0,85=9,35 кВт. Условие Nрез≤Nшп выполняется, следовательно, станок выбран верно.

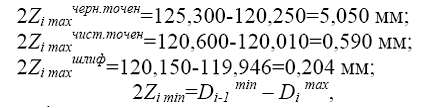

Норма штучного времени состоит из следующих составляющих:

![]()

где То – норма основного времени; Тв – норма вспомогательного времени; Тобс – время обслуживания рабочего места; Тотд – время на отдых и личные потребности.

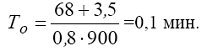

Норма основного времени:

![]()

где l1+l2 – величина врезания и перебега инструмента; i – число проходов инструмента, необходимое для снятия припуска.

Величина врезания и перебега инструмента равна 3,5 мм, для удаления припуска необходим один проход инструмента, следовательно

Норма вспомогательного времени состоит из времени на установку и закрепление детали в приспособлении tуст, времени, связанного с переходом (включение и выключение подачи, подвод и отвод инструмента и т.п.) tпер, и времени на контрольные измерения tизм.

В случае установки заготовки в патроне, измерении размеров при помощи штангенциркуля получим:

![]()

Основное и вспомогательное время в сумме дают оперативное время

![]()

В справочнике нормативы времени на обслуживание рабочего места и отдых приведены в процентах от оперативного, для типоразмера станка 16К20 (высота центров 200 мм), а также для механической подачи процент от оперативного времени на обслуживание рабочего места аобс=4 %, на отдых – аотд=4 %.

Норма штучного времени определится следующим образом: