- •Лабораторная работа 2.

- •Схему установки и обозначения основных узлов и агрегатов

- •Лабораторная работа 3. Типы нанопокрытий в машиностроении

- •Лабораторная работа 4. Объемные и композитные наноматериалы

- •Модуль 2. Основы наноизмерений и нанодиагностики Лабораторная работа 6. Определение физико-механических свойств наноструктурных покрытий и материалов

- •Лабораторная работа 7. Основы электронной микроскопии

- •Лабораторная работа 8. Основы атомно-силовой микроскопии

- •Модуль 3. Применение и тенденции развития нанотехнологий в машиностроении Лабораторная работа 9.

Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

«Владимирский государственный университет

имени Александра Григорьевича и Николая Григорьевича Столетова»

(ВлГУ)

Методические Указания к лабораторным работам

по дисциплине «Основы нанотехнологий в машиностроении»

Составитель

Жданов А.В.

Владимир, 2012

Модуль 1. Классификация и основы нанотехнологий

Лабораторная работа 1.

Принципы и методы получения фуллеренов, нановолокон и нанотрубок на установке «Таунит»

Цель работы: изучить принцип действия и основные узлы установки для получения фуллеренов, нановолокон и нанотрубок «Таунит»

Оборудование и инструмент: установка «Таунит»

Отчет должен содержать:

Схему установки и обозначения основных узлов и агрегатов

Теоретическую часть с описанием принципа получения нановолокон, нанотрубок и фуллеренов на установке

Фотографии, изображения или рисунки с получаемыми материалами.

Краткая теоретическая часть

Углерод является достаточно распространенным элементом. В твердом состоянии в природе он присутствует в виде графита и алмаза. Искусственно были созданы также такие модификации углерода, как карбин и лонсдейлит. Последний был также обнаружен в составе метеоритов. В 1985 г. при исследовании паров графита, полученных испарением лазерным лучом при длительности лазерного импульса 5 нс с поверхности вращающегося графитового диска, были обнаружено наличие кластеров (или многоатомных молекул) углерода (рис.1).

При последующих исследованиях этих образований выяснилось, что наиболее стабильными из обнаруженных соединений оказались молекулы с большим четным числом атомов, в первую очередь состоящие из 60 и 70 атомов - C60 и C70. Соединение C60 имеет сферическую форму схожую с футбольным мячом, а C70 - ближе к форме дыни (рис. 2).

Фуллерены представляют собой замкнутые молекулы углерода, в которых все атомы расположены в вершинах правильных шестиугольников или пятиугольников, покрывающих поверхность сферы или сфероида. Название фуллеренов связано с именем известного американского архитектора и математика Фуллера. Как архитектор он предложил строительные конструкции в виде многогранных сфероидов, предназначенные для перекрытия помещений большой площади, а как математик –использовал системный подход к анализу структур различного происхождения и показал, что структура является самостабилизирующейся системой.

Фуллерены отличаются необычной кристаллографической симметрией и уникальными свойствами. Все ковалентные связи у них насыщены, поэтому отдельные молекулы между собой могут взаимодействовать только посредством слабых сил Ван-дер Ваальса. Однако последних хватает, что бы построить из сферических молекул кристаллические структуры. Такие материалы называются фуллеритами. Стабильные молекулы характеризуются цепными конфигурациями, формирующимися из пяти- и шестичленных колец.

В большинстве случаев у них углеродные атомы имеют три пространственные связи (подобно фрагментам решетки алмаза). Длина и углы между связями также характерны для структуры алмаза.

Рис. 1. Времяпролетный масс-спектр углеродных кластеров, получаемых при лазерном испарении графита .

Рис. 2. Фуллереновые молекулы: а) C60, б) C70, в) прогноз молекулы фуллерена, содержащей более 100 атомов углерода.

В настоящее время научились получать легированные фуллерены, путем добавления к их молекулам других атомов или молекул, в том числе и помещением атома легирующего элемента во внутренний объем молекулы. С использованием высокого давления или лазерного облучения существует возможность соединения двух фуллереновых молекул в димер или полимеризации исходной структуры мономеров.

Классическим способом получения фуллеренов является испарение в вакууме углерода с получением перегретого (до 104 К) углеродного пара. Затем перегретый пар интенсивно охлаждают в струе инертного газа (например, гелия). В результате происходит осаждение порошка в котором присутствует значительное количество кластеров (молекулы) двух групп – малого размера с нечетным числом атомов углерода (до С25) и большого размера с четным числом атомов ( C60 и C70). Далее с использованием, например, методов порошковой металлургии происходит их разделение. Тем более, что кластеры, относящиеся к первой группе не является стабильными образованиями. Подбирая параметры процесса возможно получение молекул и с большим числом атомов (С100 и более). Существуют и ряд других методов.

Для получения тонких композитных пленок (с толщиной 200 - 600 нм) на основе фуллереновой матрицы используется метод вакуумного термического напыления смеси заданного состава на подложки, например на GaAs (рис. 3). Смесь порошка С60 с чистотой 99,98% и CdTe была приготовлена путём их совместного размельчения до 1 мкм и спекания при температуре 300о С. Напыление проводили в вакууме при давлении 10-6 Тор и температуре подложки около 160о С. Полученные пленки не имели заметных пространственных неоднородностей химического состава.

Рис. 3. Поверхность пленки «фулерен С60 - 40% CdTe» [48]

Очень большая твердость фуллеренов позволяет производить из них фуллеритовые микро- и наноинструменты для обработки и испытаний сверхтвердых материалов, в том числе и алмазов. Например фулеритовые пирамидки из С60 используются в атомно-силовых зондовых микроскопах

в)

в)

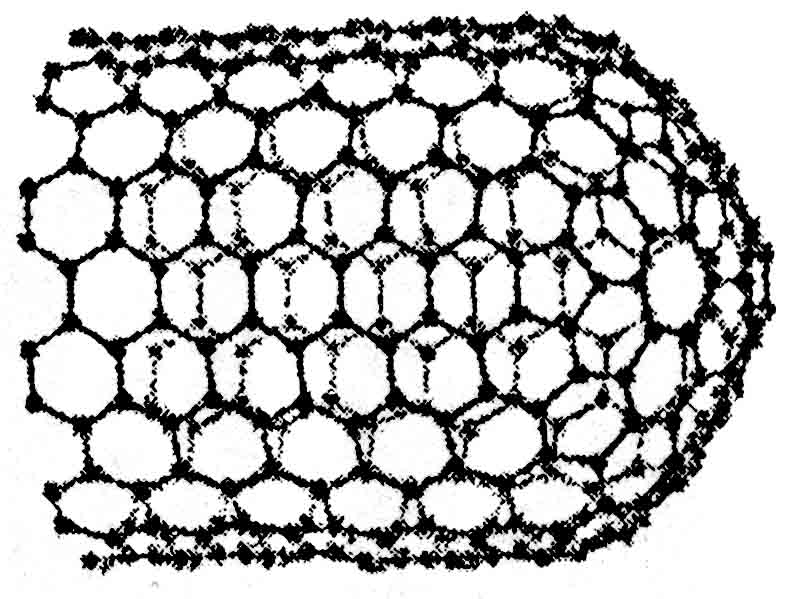

Рис.4. Модели поперечного сечения многослойных нанотрубок: а) «матрешка», б)«сверток», в) атомарная структура однослойной нанотрубки.

для измерения твердости алмазов и алмазных пленок. Фуллерены также широко исследуются как материалы для электронно-оптической области применения. Фуллерены и соединения на их основе также являются перспективными материалами для создания наноструктур. Доказано, что фуллереновые плёнки могут быть использованы для создания двумерных фотонных кристаллов. Причем оптические свойства фуллереновых пленок можно изменять за счет введения в них добавок полупроводниковых материалов, например CdSe и CdTe.

В последнее время научились выращивать однослойные и многослойные углеродные нанотрубки (рис. 4). Свойствами таких трубок можно в определенной мере управлять путем изменения их хиральности, т.е. направления закручивания их решетки относительно продольной оси. Поверхность нанотрубок образована, как и в случае фуллеренов, из шестиугольников, в вершинах которых располагаются атомы углерода. Получают углеродные нанотрубки как с металлическим типом проводимости, так и с заданной запрещенной зоной. Соединение двух таких трубок будет образовывать диод, а трубка, лежащая на поверхности окисленной кремниевой пластины – канал полевого транзистора. Набор нанотрубок с заданным внутренним диаметром могут служить основой для создания молекулярных сит высокой селективности и газопроницаемости. Композиционные материалы с использованием углеродных нанотрубок будут иметь весьма важное значение в качестве защитных экранов от излучения и других важных конструкционных материалов ответственного назначения.

Краткие сведения об установке

Установка представляет собой реактор полунепрерывного действия синтеза углеродного наноматериала «Таунит» (далее — УНМ «Таунит»).

Технические характеристики установки:

Производительность: до 2000 кг/год

Температура: 600-650 С

Давление: атм.

Сырье: СхНу

Потребляемая мощность: 35 кВт

Габаритные размеры: 3,7 х 2,8 х 2,0 м

Загрузка катализатора и выгрузка УНМ-автоматическая

Способ получения: газофазное химическое осаждение (каталитический пиролиз-CVD) углеводородов (СхHy) на катализаторах (Ni/Mg) при атмосферном давлении и температуре 580÷650 °С.

Время процесса 10÷80 мин.

Качество разработанной технологии и оборудования подтверждают 14 патентов, полученных в 2006-2009 гг.

На сегодняшний день установка представляет собой всю линию для производства углеродного материала «Таунит», включающую в себя:

реактор для синтеза углеродных наноматериалов «Таунит» методом газофазного химического осаждения (CVD) в процессе каталитического пиролиза углеводородов по разработкам ООО «НаноТехЦентра» и Тамбовского Государственного Технического Университета;

систему газоподготовки;

систему автоматики;

систему утилизации продуктов реакции;

систему кислотной очистки продуктов;

систему телеметрического контроля процесса синтеза.

Лабораторная работа 2.

Принцип работы и устройство установки для нанесения нанопокрытий UniCoat 600 SL+

Цель работы: изучить принцип действия и основные узлы установки для получения нанопокрытий «UniCoat 600 SL+»

Оборудование и инструмент: установка «UniCoat 600 SL+», паспорт установки

Отчет должен содержать:

Схему установки и обозначения основных узлов и агрегатов

Теоретическую часть с описанием принципа получения нанопокрытий для обычной и дуальной схемы расположения магнетронов

Фотографии, изображения или рисунки с получаемыминанопокрытиями

Таблицу получаемы на установке покрытий с указанием их физико-механических свойств.

Краткие сведения о установке

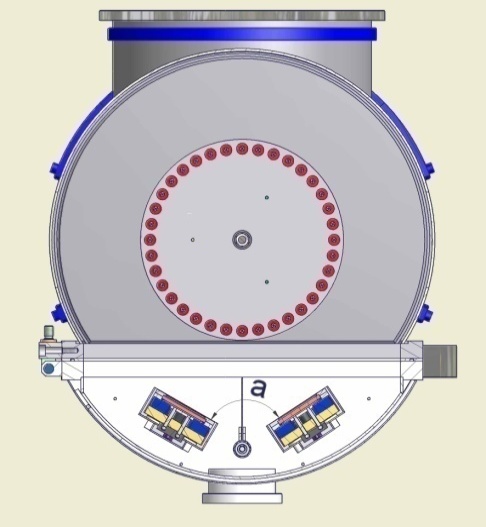

В установке UNICOAT 600SL+ (рис.1) реализован один из наиболее эффективных на сегодняшний день методов нанесения твердых и сверхтвердых реактивных покрытий – магнетронное распыление при помощи дуального несбалансированного магнетрона.

По сравнению с наиболее широко распространенным методом вакуумного дугового испарения данный метод имеет следующие основные преимущества:

Рис.1. Общий вид установки для получения нанопокрытий «UniCoat 600 SL+»

полное отсутствие включений капельной фазы (микрочастиц) в структуру покрытия

высокая степень ионизации, как металлических атомов, так и газовых компонентов плазмы

возможность синтеза покрытий при относительно низких температурах (200 – 4000С)

Рис.2. Схема дуального магнетрона

Покрытие наносится с двух одинаковых несбалансированных магнетронов, расположенных симметрично относительно вертикальной плоскости осевого сечения планетарного механизма. Взаимная ориентация магнетронов задается регулируемым углом α. Для получения двухфазного покрытия. Дуальный режим работы магнетронов осуществляется при помощи их подключения по особой схеме к импульсным источникам питания.

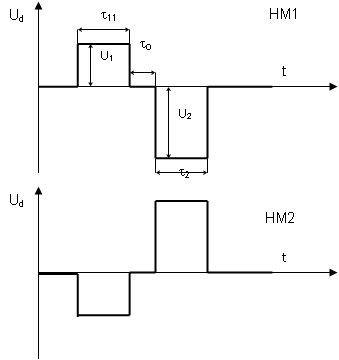

Рис. 3 Схема работы блоков питания магнетронов в дуальном режиме

Питание магнетронов осуществляется с двух импульсных блоков ИВЭ-157, подключенных к магнетронам по дуальной схеме. Блоки работают в периодическом импульсном биполярном несимметричном режиме: подача отрицательного импульса разрядного напряжения -Ud происходит попеременно на каждый из двух магнетронов. При этом магнетрон, на который подается -Ud работает в этот полупериод в режиме распыления, в то время как другой магнетрон выполняет для него роль анода. В следующий полупериод магнетроны «меняются ролями».

Особенности и преимущества дуального режима реактивного магнетронного распыления по сравнению с обычным импульсным режимом.

При работе магнетрона в реактивном режиме на поверхности мишени образуется низкопроводящий или диэлектрический (в случае нанесения оксидов) компаунд, на котором в результате ионной бомбардировки накапливается положительный заряд, создаваемый ионами Ar+.. При достижении разности потенциалов между положительным заряженным слоем компаунда и отрицательным потенциалом мишени величины напряжения пробоя, на мишени возникает микродуговой разряд. Это приводит к срыву магнетронного разряда и генерации микрочастиц компаунда, которые могут войти в состав наносимого покрытия, вызывая дефекты структуры покрытия, приводящие к снижению его свойств и характеристик. Кроме того, положительно заряженный слой снижает энергию ионов Ar+ , осуществляющих распыление компаунда мишени, что приводит к увеличению степени «отравления» мишени, уменьшению потока распыляемого металла и, тем самым, уменьшению скорости нанесения реактивного покрытия.

Степень ионизации плазмы, генерируемой магнетронным разрядом НМ, определяется плотностью электронов в зоне разряда. При работе магнетрона в обычном импульсном режиме, анодом являются стенки камеры или специальная рамка, устанавливаемая по периферии магнетрона. Для каждого из магнетронов дуальной пары анодом является мишень размещенного вблизи него соседнего магнетрона. Таким образом, весь электронный ток разрядного импульса протекает через область магнетронного разряда. Что существенно усиливает степень ионизации не только атомов и молекул рабочих газов, но и распыляемых металлических атомов. Повышенная степень ионизации плазмы увеличивает отношение потока ионов бомбардирующих поверхность наносимого покрытия к потоку осаждаемых атомов v = ni/na , что приводит к получению более плотной структуры покрытия.

При работе магнетронов в дуальном режиме обеспечивается нанесение покрытий с повышенной степенью ионизации плазмы. Это приводит к получению более совершенной структуры реактивного покрытия и создает необходимые условия для получения нанокомпозитных покрытий.

При уменьшении tимп (увеличении частоты следования импульсов) значительно уменьшается число микродуг на отравленной части мишени магнетрона, поскольку за короткий период импульса возникающая микродуга не успевает развиться и гасится во время «анодной» паузы. В результате снижается количество микродефектов в покрытии. Однако высокая частота работы блоков питания приводит к увеличению пикового тока в импульсе (величина которого ограничена возможностями ключа-коммутатора блока питания магнетрона) и, возрастанию средней величины разрядного напряжения, которое для данных блоков не превышает 600-650 В. Поэтому в реактивном процессе следует задавать минимально возможные значения tимп для обоих магнетронов, учитывая приведенные выше ограничения по предельному пиковому току и максимальной величине разрядного напряжения.

Метод нанесения 2D нанокомпозитных покрытий (покрытия типа superlattice) с использованием системы НМРС-2D.Для получения 2D нанокомпозитов используется оригинальная схема несбалансированных магнетронов НМРС-2D (Рис.4) (патент РФ №2308538).

Рис.4. Схема получения 2D нанокомпозитов с использованием системы НМРС-2D.

В процессе планетарного вращения изделие последовательно проходит зоны нанесения покрытий каждого из двух центральных магнетронов. При каждом проходе наносится нанослой покрытия распыляемого металла. Магнетроны расположены в центре камеры, спиной друг к другу. Тем самым, зоны распыления магнетронов, имея диаметрально противоположную ориентацию, не пересекаются друг с другом. Это обеспечивает отсутствие в структуре покрытия смесевого переходного субслоя между разнородными нанослоями, т.е. формируется многослойная структура с тонкими границами. Такая структура обеспечивает получение экстремально высоких свойств, присущих данному типу нанокомпозитов. Важнейшим параметром покрытия типа superlattice, определяющем его механические и физические свойства является толщина бислоя λ, называемая периодом суперлатика. Для каждого 2D нанокомпозита существует оптимальное значение периода λopt , при котором покрытие имеет наивысшие свойства. При меньших или более высоких периодах свойства покрытия падают.

Величина λ регулируется скоростью вращения планетарного механизма, т.е. определяется параметром T. При этом λ = k·Т, где k – коэффициент пропорциональности.