- •Филиал в г. Северодвинске Архангельской области

- •Введение

- •Назначение проектируемого механизма и область его применения

- •1.2. Составные части механизма и принципы его работы

- •2. Расчет резьбы

- •2.1. Выбор материалов винтовой пары

- •2.2. Выбор типа резьбы

- •2.3. Определение среднего диаметра резьбы

- •2.4. Определение высоты гайки

- •3.Проверка винта на устойчивость

- •3.1. Определение приведенной длины винта

- •3.2. Определение критических напряжений

- •3.3. Определение критической нагрузки

- •4. Проверка винтовой пары на самоторможение

- •4.1. Определение приведенного угла трения

- •5.3. Расчет момента трения на пяте

- •5.4. Определение нормальных, касательных и эквивалентных напряжений

- •5.5. Определение допускаемых напряжений

- •Определение диаметра маховика

- •Расчет хвостовика винта

- •Проточки и фаски для трапецеидальной однозаходной резьбы (гост 10549-63)

- •8. Расчет гайки

- •8.1. Определение основных размеров

- •8.2. Расчет прочности гайки

- •9. Проверка гайки на непроворачиваемость в корпусе

- •10. Определение кпд механизма

- •11. Расчет конструктивных размеров корпуса.

- •12. Заключение

2.4. Определение высоты гайки

3.Проверка винта на устойчивость

3.1. Определение приведенной длины винта

Расчет длины нарезанной части:

Длина винта, подвергающаяся сжатию:

l С– длина участка винта, работающего на сжатие.

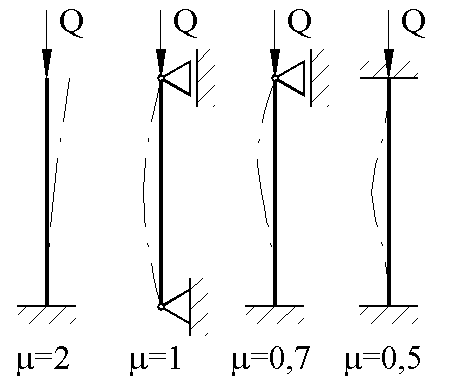

Определим схему закрепления винта:

где Lпр - приведенная длина винта,

![]() – коэффициент приведения длины, зависящий

от способа закрепления концов винта;

– коэффициент приведения длины, зависящий

от способа закрепления концов винта;

Д ля

настенного пресса коэффициент

принято брать равный 1.

ля

настенного пресса коэффициент

принято брать равный 1.

Lпр=lC

µ

µ

Lпр-А= 342 мм

Lпр-Б= 349 мм

Lпр-С= 346 мм

Рис.3

3.2. Определение критических напряжений

Винты, работающие на сжатие, под воздействием рабочей нагрузки могут получить продольный изгиб и выйти из строя, поэтому проверка на устойчивость является обязательной.

При расчете на устойчивость будем рассматривать винт как гладкий стержень, нагруженный сжимающей силой Q, диаметром равным внутреннему диаметру резьбы d1.

ix – радиус инерции поперечного сечения винта:

ix = 0,25d1.

ix-А = 0,2520=5мм

ix-Б = 0,2521=5,3мм

ix-С = 0,2519=4,8мм

Гибкость

винта

![]() определяется по формуле:

определяется по формуле:

,

,

Зная все данные, определим гибкость винта:

Поскольку,

входит в промежуток 90≥

≥45,

из рекомендованных марок сталей,

входит в промежуток 90≥

≥45,

из рекомендованных марок сталей,![]() определяется по формуле Ясинского:

определяется по формуле Ясинского:

3.3. Определение критической нагрузки

Условием устойчивости винта будет соблюдение соотношения:

где

![]() – критическая сила, при которой винт

потеряет устойчивость;

– критическая сила, при которой винт

потеряет устойчивость;

3 – шаг резьбы

98018/3≥12000

110360/3≥12000

85750/3≥12000

Следовательно, винт проходит проверку на устойчивость.

4. Проверка винтовой пары на самоторможение

После определения диаметра резьбы необходимо проверить выбранные резьбы на самоторможение. Под самоторможением понимается обеспечение невозможности самопроизвольного движения винта под действием рабочей нагрузки (самопроизвольное раскручивание).

Для обеспечения самоторможения механизма должно выполняться условие:

,

,

где

![]() – приведенный угол трения;

– приведенный угол трения;

![]() – угол

подъема винтовой линии;

– угол

подъема винтовой линии;

![]() – коэффициент

запаса самоторможения:

– коэффициент

запаса самоторможения:

для самотормозящихся механизмов 1,3;

для механизмов, к которым не предъявляются жесткие требования в отношении самоторможения 1,1.

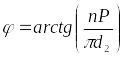

Угол подъема винтовой линии зависит от геометрии резьбы:

,

,

где

![]() – шаг резьбы;

– шаг резьбы;

![]() – число

заходов резьбы;

– число

заходов резьбы;

– средний диаметр резьбы.

4.1. Определение приведенного угла трения

Приведенный угол трения :

,

,

где

![]() – коэффициент трения, зависящий от

шероховатостей рабочих поверхностей

витков и материала гайки, выбирается

по таблице 2.

– коэффициент трения, зависящий от

шероховатостей рабочих поверхностей

витков и материала гайки, выбирается

по таблице 2.

Таблица 2

Класс точности |

Параметры шероховатости, мкм |

Коэффициент трения при материале гайки |

|||||

винта |

гайки |

Бронза оловянная |

Бронза безоловянная |

Чугун |

Сталь |

||

2 |

Ra = 1,25 |

Ra = 1,25 |

0,07 |

0,08 |

0,09 |

0,10 |

|

3 |

Ra = 2,5 |

Ra = 2,5 |

0,08 |

0,09 |

0,10 |

0,12 |

|

4 |

Ra = 2,5 |

Rz = 20 |

0,09 |

0,10 |

0,12 |

0,15 |

|

Приведенный

угол трения:

4.2. Определение угла подъема винтовой линии и коэффициента запаса устойчивости

Угол подъема резьбы: Коэффициент запаса самоторможения:

4.3. Выбор окончательного варианта размера резьбы

Следовательно, выбираем трапецеидальную резьбу: Тr24×3

Таблица 3

Шаг резьбы Р |

Диаметры резьбы |

||

Наружный d=D |

Средний d2=D2 |

Внутренний d1=D1 |

|

3 |

24 |

22,5 |

21 |

5. Проверка прочности винта

5.1 Расчет момента трения в резьбе

Величина

определяется по формуле:

определяется по формуле:

.

.

5.2. Выбор типа конструкций пяты винта

Сферическая пята (рис. 4) обеспечивает еще меньший момент трения за счет значительно меньшей площади трения. Она обладает наибольшей нагрузочной способностью, но дороже в изготовлении. Кроме того, сферическая пята обеспечивает центральное нагружение винта даже при неперпендикулярности опорной поверхности подпятника относительно оси винта. Сферическую пяту можно рекомендовать для механизмов с сильно нагруженными винтами, где требуется более высокий КПД и для механизмов, при работе которых возможны перекосы опорных деталей (чашек, прижимов и т.д.).

|

|

|

|

Рис. 4. Сферическая пята |

|

Рабочая поверхность пяты и подпятника должны иметь твердость HRC 40…45 – HRC 50…55. Радиус сферы R находится из условия контактной прочности рабочих поверхностей:

,

,

где

– приведенный модуль продольной

упругости; для стальных деталей

– приведенный модуль продольной

упругости; для стальных деталей

= 2,1105 МПа;

допускаемое

контактное напряжение

,

,

где

– предел контактной выносливости,

соответствующий базовому числу циклов;

– предел контактной выносливости,

соответствующий базовому числу циклов;

– коэффициент

долговечности: для рассматриваемых

деталей, отличающихся небольшим числом

циклов нагружения за весь срок службы

= 2,4;

– коэффициент

долговечности: для рассматриваемых

деталей, отличающихся небольшим числом

циклов нагружения за весь срок службы

= 2,4;

– коэффициент

запаса контактной прочности.

– коэффициент

запаса контактной прочности.

Величина

зависит от твердости

менее твердой поверхности:

менее твердой поверхности:

в случае объемной закалки деталей (HRC 40-55):

(МПа),

=1,1;

(МПа),

=1,1;

при поверхностной закалке (HRC 40-55):

(МПа),

=1,2.

(МПа),

=1,2.

Твердость закалки внутри указанных выше диапазонов задается:

HRC 40…45, HRC 45…50 или HRC 50…56. В формулу подставляется среднее значение диапазона: = 56.

Диаметр круговой площадки контакта, получающийся в результате деформации сжимаемых тел, определяется по формуле:

.

.

Рассчитаем основные параметры сферической пяты:

(МПа)

(МПа)

(МПа)

(МПа)

мм

мм

мм

мм