- •Министерство образования республики беларусь беларусский национальный технический университет кафедра «Детали машин и птм и м»

- •Расчетно-графическая работа

- •Вариант №23 Выполнил: Човжик с.Н.

- •Содержание

- •1. Выбор электродвигателя и кинематический расчёт редуктора.

- •2. Расчёт зубчатых колёс редуктора.

- •3. Расчёт плоскоременной передачи.

- •4. Проверочный расчёт на эвм

- •5. Литература Введение Описание конструкции проектируемого привода

- •1. Выбор электродвигателя и кинематический расчёт редуктора

- •2.4 Выносливость при изгибе

- •2.5 Межосевое расстояние зубчатого зацепления

- •2.6 Геометрические параметры зубчатых колёс

- •2.7 Окружная скорость передачи

- •2.8 Усилие в зацеплении

- •2.9 Проверочный расчёт цилиндрической передачи.

- •2.10 Фактические напряжения изгиба

- •3.13 Ширина резинотканевого ремня.

- •3.14 Натяжения ветвей.

- •3.15 Максимальное напряжение в сечении ремня.

- •3.16 Проверка долговечности ремня.

- •3.17 Нагрузка на валы.

- •5.Литература

Министерство образования республики беларусь беларусский национальный технический университет кафедра «Детали машин и птм и м»

гр.106425

Расчетно-графическая работа

по механике

“Расчет механического привода”

Вариант №23 Выполнил: Човжик с.Н.

Проверил: Статкевич А.М.

Р=4.8кВт.

n=175 об/мин.

Режим нагрузки – постоянный.

Долговечность привода – 15000 часов.

Редуктор с горизонтальным расположением валов. Плоскоременная передача расположена вертикально.

Содержание

Введение

1. Выбор электродвигателя и кинематический расчёт редуктора.

1.1 Коэффициент полезного действия редуктора…………………………………………….

1.2 Требуемая мощность электродвигателя…………………………………………………..

1.3 Выбор электродвигателя……………………………………………………………………

1.4 Передаточное отношение редуктора………………………………………………………

1.5 Мощность на валах…………………………………………………………………………

1.6 Частота вращения валов……………………………………………………………………

1.7 Угловые скорости валов привода………………………………………………………….

1.8 Вращающие моменты на валах привода…………………………………………………

1.9 Результаты расчётов сводим в таблицу……………………………………………………

2. Расчёт зубчатых колёс редуктора.

2.1 Выбор механических характеристик материалов зубчатых колёс………………………

2.2 Предел контактной выносливости…………………………………………………………

2.3 Допускаемые контактные напряжения…………………………………………………....

2.4 Выносливость при изгибе………………………………………………………………….

2.5 Межосевое расстояние зубчатого зацепления…………………………………………….

2.6 Геометрические параметры зубчатых колёс………………………………………………

2.7 Окружная скорость передачи………………………………………………………………

2.8 Усилие в зацеплении………………………………………………………………………..

2.9 Проверочный расчёт цилиндрической передачи…………………………………………

3. Расчёт плоскоременной передачи.

3.1 Исходные данные…………………………………………………………………………..

3.2 Вращающий момент на ведущем валу……………………………………………………

3.3 Диаметр ведущего шкива…………………………………………………………………

3.4 Диаметр ведомого шкива………………………………………………………………….

3.5 Передаточное отношение…………………………………………………………………

3.6 Межосевое расстояние…………………………………………………………………….

3.7 Угол обхвата на малом шкиве…………………………………………………………….

3.8 Длина ремня………………………………………………………………………………..

3.9 Расчётная скорость ремня…………………………………………………………………

3.10 Окружная сила, действующая в ременной передаче…………………………………..

3.11 Выбор ремня………………………………………………………………………………

3.12 Коэффициент угла обхвата………………………………………………………………

3.13 Ширина резинотканевого ремня…………………………………………………………

3.14 Натяжения ветвей………………………………………………………………………...

3.15 Максимальное напряжение в сечении ремня…………………………………………..

3.16 Проверка долговечности ремня………………………………………………………….

3.17 Нагрузка на валы………………………………………………………………………….

4. Проверочный расчёт на эвм

5. Литература Введение Описание конструкции проектируемого привода

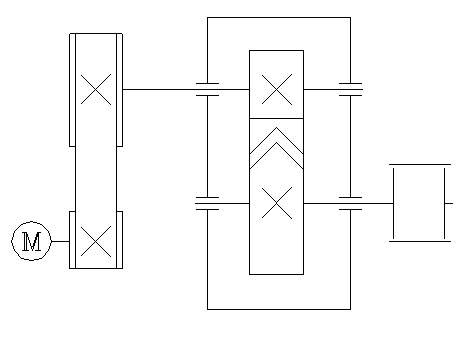

Привод это устройство для приведения в действие двигателем различных рабочих машин (является неотъемлемой частью любой машины). Энергия, необходимая для приведения в действие машины или механизма, может быть передана непосредственно от вала двигателя или с помощью дополнительных устройств. Передача энергии непосредственно от двигателя возможна в случаях, когда частота вращения вала машины совпадает с частотой вращения двигателя. В остальных случаях применяют механические передачи (зубчатые, червячные, цепные, ременные и др.).

Двигатель. Двигатель является одним из основных элементов машинного агрегата, от типа двигателя его мощности, частоты вращения зависят конструктивные и эксплуатационные характеристики рабочей машины и его привода. Электродвигатель передает крутящий момент через муфту на редуктор. Редуктор связан с валом рабочей машины цепной передачей. Валы установлены в подшипниках качения, входной и выходной валы снабжены манжетными уплотнениями. Требуемая мощность двигателя определяется по соответствующим формулам. Из существующих типов двигателей выбирают преимущественно асинхронные электродвигатели трёхфазного тока единой серии. Они работают при любом направлении вращения, обеспечивая при необходимости реверсивность машинного агрегата.

Муфта. Общим назначением муфт, применяемых в машиностроении, является соединение концов валов или соединение валов с расположенными на них деталями. Основное назначение муфт – передача вращающего момента без изменения его модуля и направления. Муфты могут выполнять и другие функции: предохранять механизм от перегрузок, компенсировать несоосность валов, разъединять или соединять валы во время работы.

Большинство приводных устройств имеют одну или несколько муфт, соединяющих двигатель с передаточным механизмом в зависимости от количества выходных валов, соединяющих эти валы с исполнительным механизмом. Выбор типа конструкции муфты зависит от функции, которые она должна выполнять, и обусловлен назначением механизма, взаимным расположением соединяемых валов с учётом режима нагрузки и другими факторами. При проектировании приводных устройств необходимо применять стандартные муфты. Размеры муфт выбираются из таблиц по номинальному или максимальному крутящему моменту и посадочному диаметру.

Редуктор.

Редуктором называют механизм, состоящий

из зубчатых или червячных колёс.

Выполняется в виде отдельного агрегата

и служит для передачи вращения от вала

двигателя к валу рабочей машины.

Редуктор.

Редуктором называют механизм, состоящий

из зубчатых или червячных колёс.

Выполняется в виде отдельного агрегата

и служит для передачи вращения от вала

двигателя к валу рабочей машины.

Назначение редуктора – понижение угловой скорости и соответственно повышение вращающегося момента ведомого вала по сравнению с ведущим.

Редуктор состоит из корпуса (можно чугунного или сварного стального), в котором помещают элементы передачи – зубчатые колеса, валы, подшипники и т.д. В отдельных случаях в корпусе редуктора размещают также устройства для смазывания зацеплений и подшипников или устройства для охлаждения.

Редукторы классифицируют по следующим основным признакам: типу передачи (зубчатые, червячные, зубчато-червячные), числу ступеней (одноступенчатые, двухступенчатые и т.д.), типу зубчатых колес (цилиндрические, конические, шевронные), относительному расположению валов редуктора в пространстве (горизонтальные, вертикальные), особенностям кинематической схемы (развернутая, соосная, с раздвоенной ступенью и т.д.).

Классификация редуктора, указанного в задании на курсовое проектирование:

1. по типу передачи: зубчатый;

2. по числу ступеней: одноступенчатый;

3. по типу зубчатых колес: цилиндрический шевронный (позволяет работать с большими скоростями, обеспечивает плавность работы и снижает динамические нагрузки на валы;

4. по относительному расположению валов редуктора в пространстве: горизонтальный.

Редуктор проектируют либо для привода определенной машины, либо по заданной нагрузке и передаточному числу без указания конкретного задания. Наиболее распространены горизонтальные редукторы. Как горизонтальные, так и вертикальные редукторы могут иметь колеса с прямыми, косыми и круговыми зубьями. Корпус чаще всего выполняют литым чугуном, реже сварным стальным. Валы монтируются на подшипниках качения или скольжения. Выбор горизонтальной или вертикальной схемы для редукторов всех типов обусловлен общей компоновкой привода.