Міністерство освіти і науки України

Київський національний університет технологій та дизайну

Кафедра метрології, стандартизації та сертифікації

Курсова робота

З дисципліни «взаємозамінність та технічні

Вимірювання в техніці»

(Варіант 6)

Виконав студент гр. БМС 2 - 07

Желєзнов М.А. _____________(підпис)

Роботу прийнято "___"______2010

Козелло Н. Л.________ (підпис)

Київ 2010

Зміст

Зміст

Завдання 1

Визначення посадок та квалітетів з’єднань складальної одиниці…………………

Ескізи деталей………………………………………………………………

Завдання 2

Визначення посадок та квалітетів шпонкового з’єднання........................

Схема шпонкового з’єднання ...........................................................

Завдання 3

Визначення допусків та посадок шліцьового прямо бічного з’єднання..............

Схема шліцьового з’єднання..........................................................

Завдання 4

Визначення допусків та посадок різьбового з’єднання

Схема різьбового з’єднання..........................................................

Завдання 5

Обґрунтування та вибір засобів вимірювання лінійних розмірів деталей........

Список використаної літератури.......................

ЗАВДАННЯ 1.

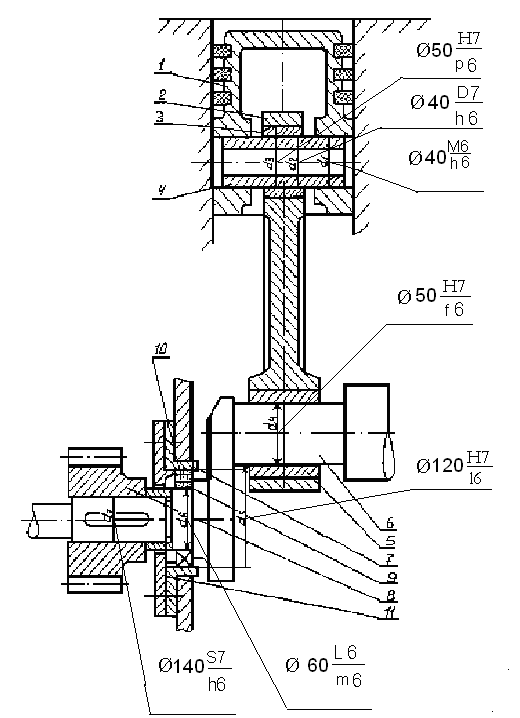

Для деталей вузла, що зображено на рис.1:

а) вибрати квалітет точності, систему посадки та зазначити їх на кресленні;

б) визначити для трьох з'єднань граничні розміри, допуски, величини натягів чи зазорів (данні розрахунків звести в таблицю), накреслити в масштабі схему полів допусків цих посадок с зазначенням вирахуваних величин;

в) для однієї з посадок розрахувати виконавчі розміри робочих калібрів для контролю отвору и вала, накреслити в масштабі схему полів допусків цих калібрів та креслення калібрів з зазначенням виконавчих розмірів;

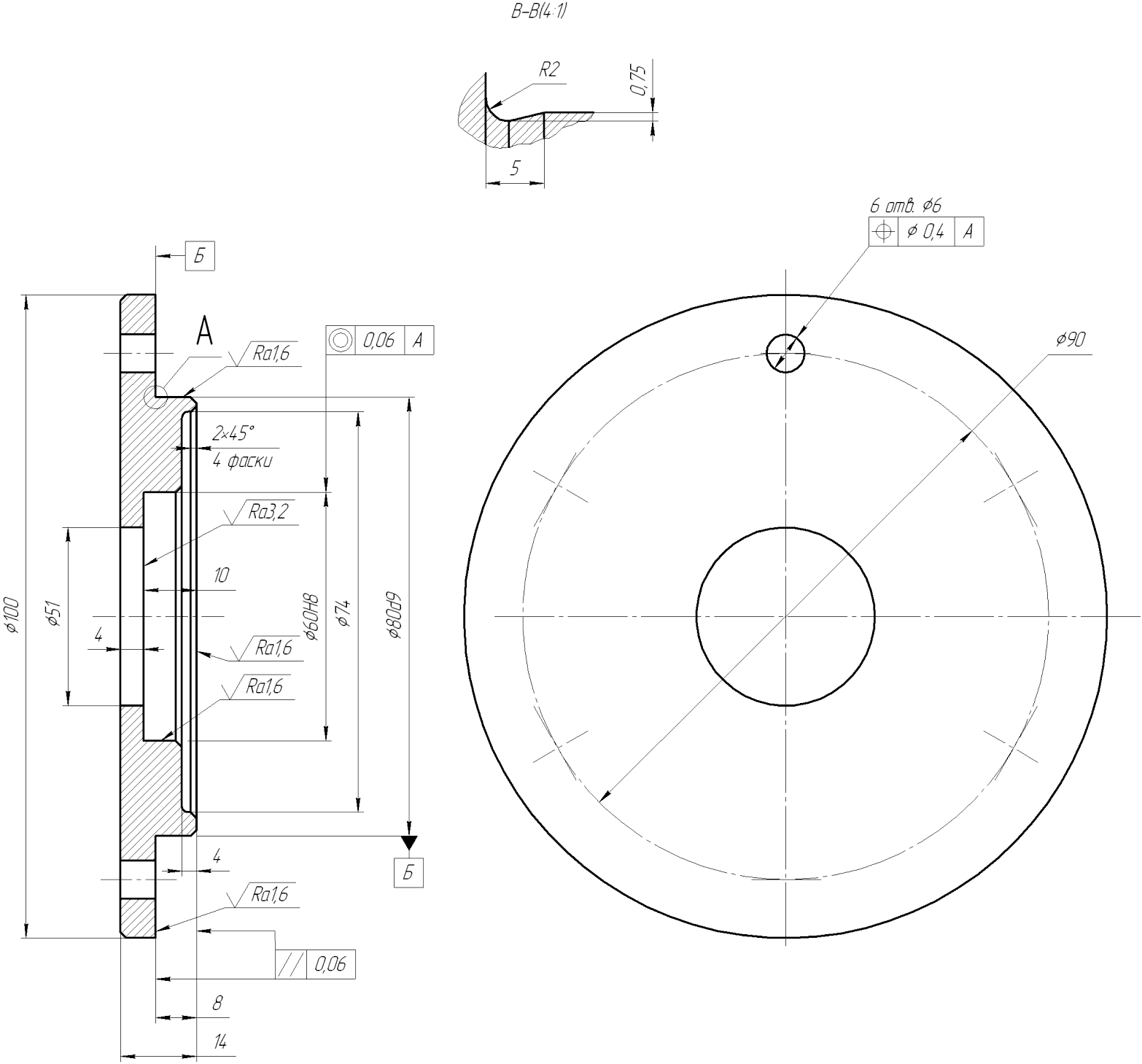

г) виконати креслення деталей 1, 2, 3, з зазначенням точності розмірів, відхилень форми та шорсткості поверхонь.

-

Варіант

Діаметр з’єднання, мм

Клас точності

З’єднання для

d1

d2

d3

підшипника

розрахунку

80

60

50

6

d1,d2,d3

Рис. 1 Вихідний вал редуктора в зборі

З’єднання: 1 – корпус-кришка; 2 – шестерня-вал; 3 – розпірна втулка-вал;

Для

з’єднання 1 – внутрішнього діаметру

корпуса з зовнішнім діаметром кришки

вибираємо посадку з зазором в системі

отвору

Для

з’єднання 1 – внутрішнього діаметру

корпуса з зовнішнім діаметром кришки

вибираємо посадку з зазором в системі

отвору

;

для з’єднання 2 – внутрішнього діаметра

шестерні та зовнішнього діаметра вала

вибираємо перехідну посадку в системі

отвору

;

для з’єднання 2 – внутрішнього діаметра

шестерні та зовнішнього діаметра вала

вибираємо перехідну посадку в системі

отвору

;

для з’єднання 3 – внутрішнього діаметра

втулки та зовнішнього діаметра вала

вибираємо посадку з зазором в системі

отвору

;

для з’єднання 3 – внутрішнього діаметра

втулки та зовнішнього діаметра вала

вибираємо посадку з зазором в системі

отвору

.

.

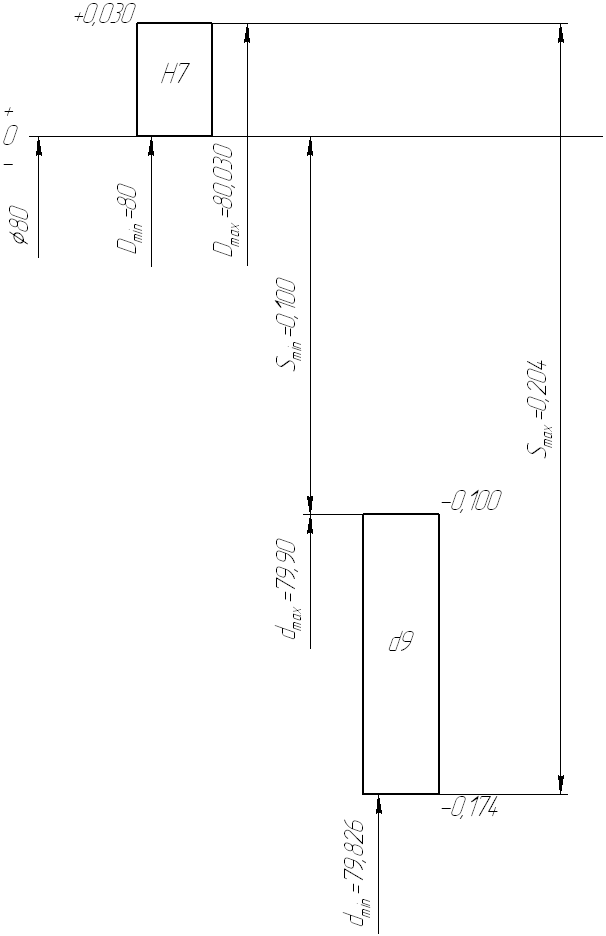

З’єднання 1. Посадка з зазором .

Вибираємо граничні відхилення. Маємо з’єднання: верхнє відхилення ES = =0,030 мм, нижнє відхилення отвору EI = 0 мм; верхнє відхилення вала es = -0,100 мм, нижнє відхилення вала ei = -0,174 мм.

Знаходимо граничні розміри і допуск отвору:

Найбільший граничний розмір

Найменший граничний розмір

Допуск отвору

або

Граничні розміри і допуск вала:

Найбільший граничний розмір

Найменший граничний розмір

Допуск вала

або

Найбільший зазор

Найменший зазор

Допуск посадки:

або

Будуємо схему розташування полів допусків

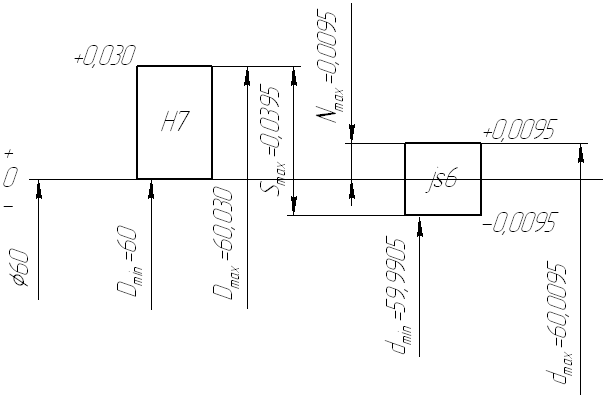

З’єднання 2. Перехідна посадка

Вибираємо граничні відхилення. Маємо з’єднання: верхнє відхилення ES = 0,030 мм, нижнє відхилення отвору EI = 0 мм; верхнє відхилення вала es = 0,0095 мм, нижнє відхилення вала ei = -0,0095 мм.

Знаходимо граничні розміри і допуск отвору:

Найбільший граничний розмір

Найменший граничний розмір

Допуск отвору

або

Граничні розміри і допуск вала:

Найбільший граничний розмір

Найменший граничний розмір

Допуск вала

або

Найбільший натяг

Найбільший зазор

Допуск посадки:

або

Будуємо схему розташування полів допусків

З’єднання 3. Посадка з зазором .

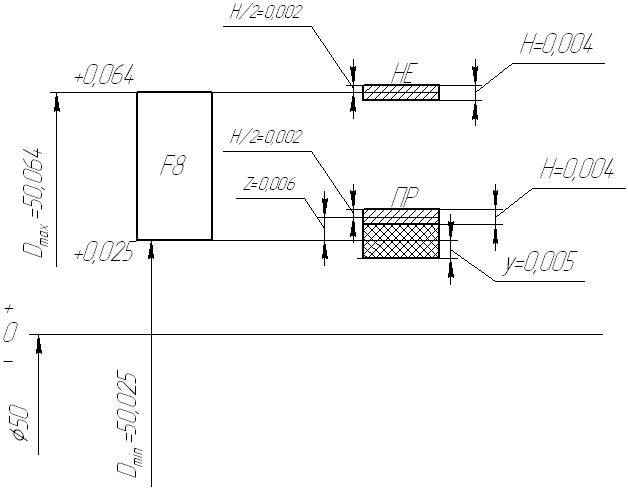

Вибираємо граничні відхилення. Маємо з’єднання: верхнє відхилення ES = 0,064 мм, нижнє відхилення отвору EI = 0,025 мм; верхнє відхилення es = 0,0095 мм, нижнє відхилення вала ei = -0,0095 мм.

Знаходимо граничні розміри і допуск отвору:

Найбільший граничний розмір

Найменший граничний розмір

Допуск отвору

або

Граничні розміри і допуск вала:

Найбільший граничний розмір

Найменший граничний розмір

Допуск вала

або

Найбільший зазор

Найменший зазор

Допуск посадки:

або

Будуємо схему розташування полів допусків

Розрахунок виконавчих розмірів калібрів:

1 .

Визначення розмірів калібрів-пробок

для отвору діаметром D

= 50 мм

з полем допуску F8.

.

Визначення розмірів калібрів-пробок

для отвору діаметром D

= 50 мм

з полем допуску F8.

Граничні відхилення

отвору 50F8

такі: основне відхилення – 25 мкм,

ES

дорівнює 64 мкм.

Максимальний граничний розмір отвору

=

50,064 мм,

мінімальний граничний розмір отвору

=

50,064 мм,

мінімальний граничний розмір отвору

=

50,025 мм. За

ГОСТ 24853-81, для квалітету IT 8 та інтервалу

розмірів 30-50 мм

знаходимо параметри допуску на

виготовлення калібру-пробки Н

= 4; Z

= 6; y

= 5. Схема розташування полів допусків

для калібру-пробки ПР і НЕ наведена на

рис. Максимальний розмір нового прохідного

калібру-пробки:

=

50,025 мм. За

ГОСТ 24853-81, для квалітету IT 8 та інтервалу

розмірів 30-50 мм

знаходимо параметри допуску на

виготовлення калібру-пробки Н

= 4; Z

= 6; y

= 5. Схема розташування полів допусків

для калібру-пробки ПР і НЕ наведена на

рис. Максимальний розмір нового прохідного

калібру-пробки:

Виконавчий розмір

калібру-пробки ПР,

що проставляється на кресленні

Граничні

виконавчі розміри ПР

- максимальний 50,033 мм;

мінімальний 50,029 мм.

Граничні

виконавчі розміри ПР

- максимальний 50,033 мм;

мінімальний 50,029 мм.

Мінімальний розмір зношеного прохідного калібру-пробки:

При досягненні цього розміру калібр ПР вилучається з експлуатації.

Максимальний

розмір непрохідного нового

калібру-пробки

Виконавчий

розмір калібру НЕ,

що проставляється на кресленні

Виконавчий

розмір калібру НЕ,

що проставляється на кресленні

. Граничні

виконавчі розміри калібру-пробки НЕ

– максимальний 50,066

мм;

мінімальний 50,062

мм.

. Граничні

виконавчі розміри калібру-пробки НЕ

– максимальний 50,066

мм;

мінімальний 50,062

мм.

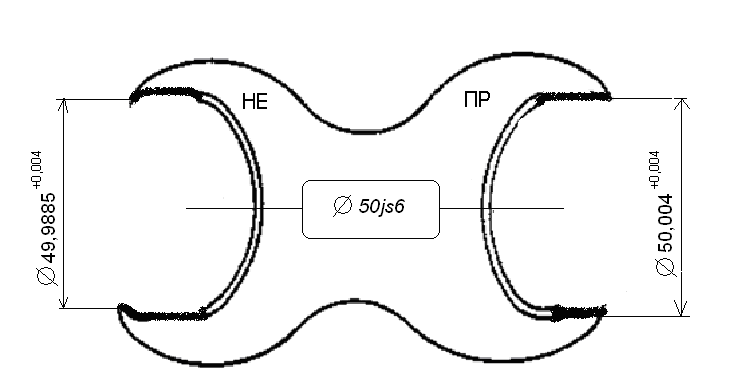

2. Визначення розмірів калібрів-скоб для валу діаметром d = 50 мм з полем допуску js6.

За

ГОСТ 25347-82 граничні відхилення дорівнюють

0,0095

і -0,0095

мкм. Граничні

розміри вала

= 50,0095 мм;

= 50,0095 мм;

=

49,9905 мм. За

ГОСТ 24853-81,

H1

= 4,

Z1

= 3,5,

y1

= 3.

Схема

розташування полів допусків калібру-скоби

ПР

і НЕ

наведена на рис. Мінімальний розмір

прохідного нового калібру-скоби:

=

49,9905 мм. За

ГОСТ 24853-81,

H1

= 4,

Z1

= 3,5,

y1

= 3.

Схема

розташування полів допусків калібру-скоби

ПР

і НЕ

наведена на рис. Мінімальний розмір

прохідного нового калібру-скоби:

Виконавчий розмір

калібру, що проставляється на кресленні

Граничні

виконавчі розміри - мінімальний

Граничні

виконавчі розміри - мінімальний

;

максимальний

;

максимальний

Максимальний

розмір зношеного прохідного калібру-скоби:

Найменший розмір непрохідного калібру-скоби:

Виконавчий

розмір калібру-скоби НЕ, що проставляється

на кресленні

Виконавчий

розмір калібру-скоби НЕ, що проставляється

на кресленні

Граничні

виконавчі розміри мінімальний 49,9885

мм;

максимальний 49,9925

мм.

Граничні

виконавчі розміри мінімальний 49,9885

мм;

максимальний 49,9925

мм.

1. Неуказанные радиусы 2мм mах

2. Неуказанные предельные отклонения размеров: H14, h14, IT14/2;

поверхностей: IT16/2

1. НВ 260.

2. * Розміри, забезпечені інструментально

3. Невказканий граничний відхил розмірів: валів h14, інших - ІТ .

1. НВ 260

2. Радіуси заокруглень R2 мм max.

3. Не вказані граничні відхил. розмірів:

отворі Н14, валів h14, інших ІТ

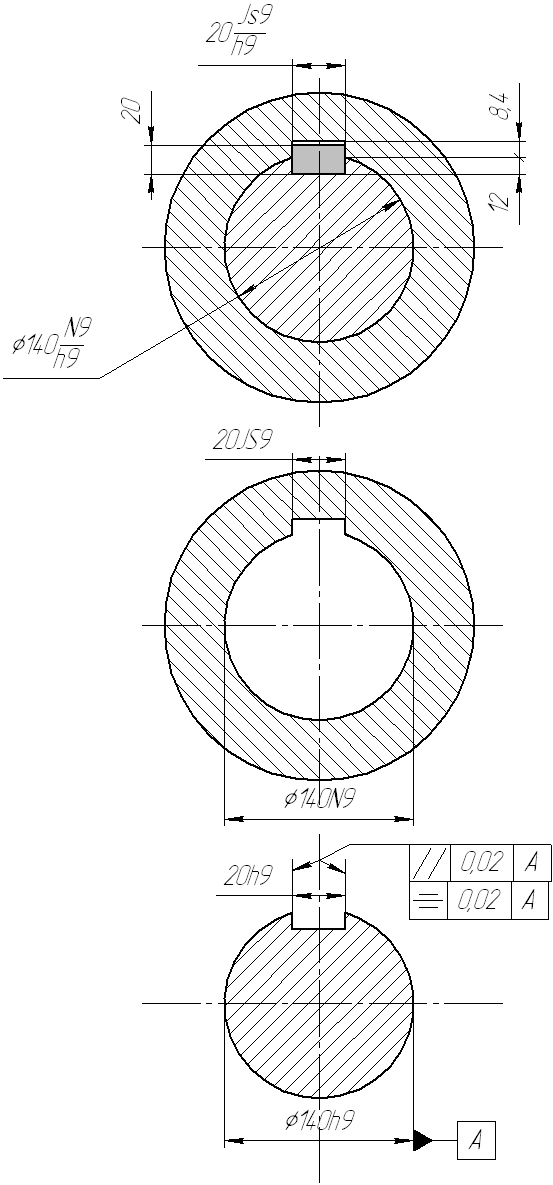

ЗАВДАННЯ 2.

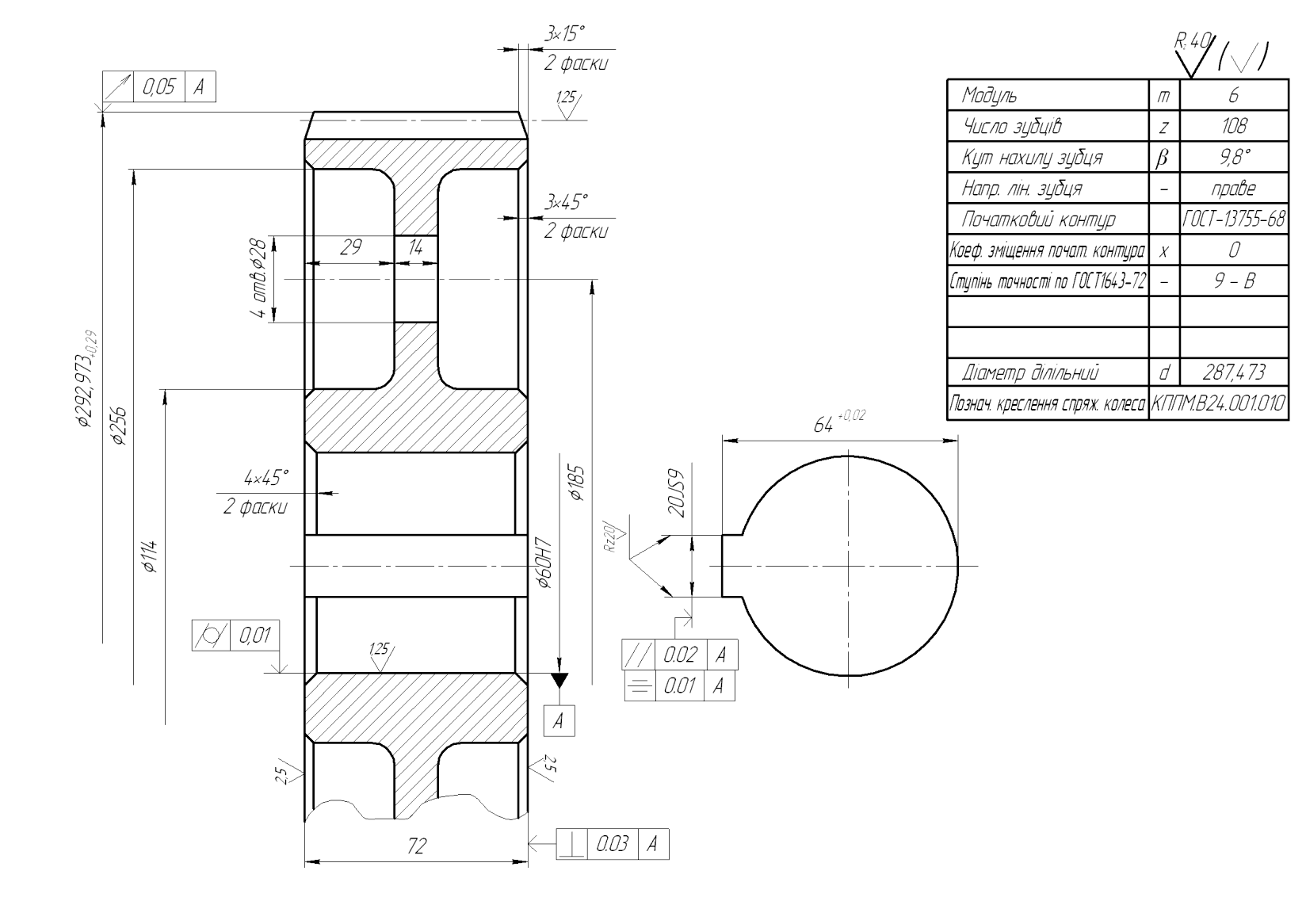

Для деталей вузла, що зображено на рис.2:

1) вибрати квалітет точності, систему посадки та зазначити їх на кресленні;

2) для з’єднання d7 ( рисунок 2).

a) вибрати призматичну шпонку;

б) установити тип з'єднання;

3) призначити поля допусків і квалітети для деталей, що входять у з'єднання: шпонка, паз вала, паз втулки;

4) накреслити схему полів допусків;

5) накреслити в масштабі шпонкове з’єднання.

Варіант

|

Діаметр з’єднання, мм |

Клас точності |

||||||

d1=d2 |

d3 |

d4 |

d5 |

d6 |

d7 |

підшипника |

||

6 |

40 |

50 |

50 |

120 |

60 |

140 |

6 |

|

Рис.

2

Для з’єднання d7 вибираємо призматичну шпонку для діаметра вала d7=140 мм.

При заданих умовах

роботи приймаємо призматичну шпонку

та нормальне з’єднання шпонки з пазами

по ширині b=36

мм.,

по посадкам

та

та

, де з’єднання паза вала зі шпонкою -

,

- з’єднання паза втулки зі шпонкою.

, де з’єднання паза вала зі шпонкою -

,

- з’єднання паза втулки зі шпонкою.

Для діаметра вала d=140 мм вибираємо переріз шпонки b×h = 36×20 мм, та довжину шпонки L= 100 мм.

Шпонка 36×20×100 ГОСТ 23360.78.

Вибираємо граничні відхилення:

для ширини шпонки - h9 es = 0 мм, ei = -62 мм;

для ширини паза на валу - N9 ES = 0 мм, EI = -62 мм;

для ширини паза у втулці - Js9 ES = +0,031 мм, EI = -0,031 мм.

Обчислюємо граничні зазори і натяги:

У з'єднанні шпонки з пазом вала ( )

У з’єднанні шпонки з пазом втулки ( )

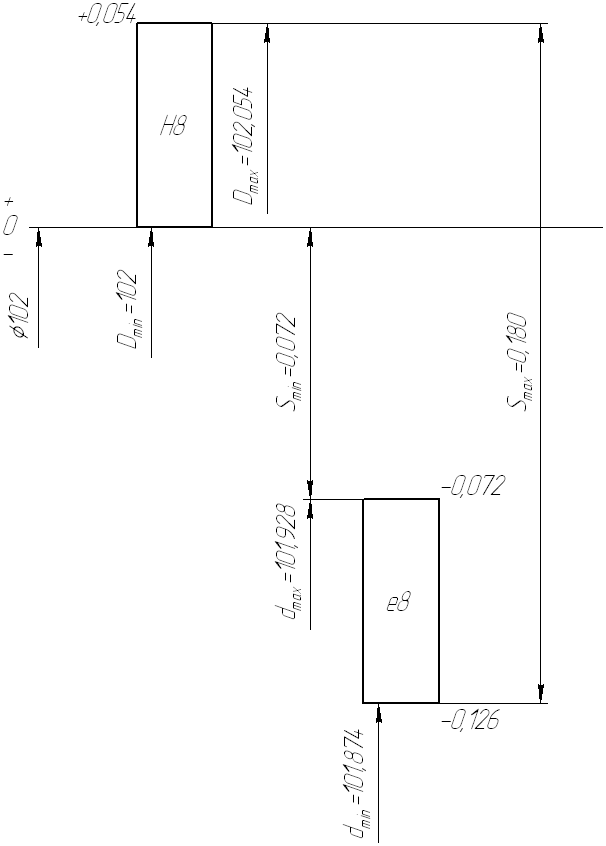

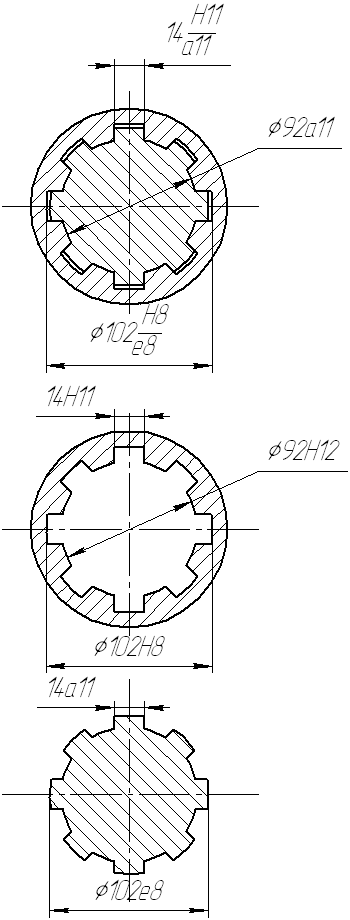

ЗАВДАННЯ 3.

Для заданих умов роботи та діаметру шліцьового прямобічного з’єднання обрати серію розмірів (легка, середня, важка), центруючий елемент, призначити допуски і посадки, накреслити в масштабі шліцьове з’єднання і схему полів допусків посадки. Данні наведено в таблиці.

Варіант |

Зовнішній діаметр з’єднання, мм |

Серія |

Центрування по |

6 |

102 |

Середня |

b |

Зовнішній діаметр з’єднання 102 мм.

Центрування по бічних поверхнях зуба b.

Середня серія – z×d×D : 10×92×102, b = 14 мм.

Обираємо граничні відхилення для внутрішнього діаметра, зовнішнього діаметра, ширини шліца з урахуванням центрування по бічним поверхням шліців b.

Схеми розташування полів допусків шліцьового з’єднання.

а) По боковим сторонам:

Посадка по ширині шліца 14 H11/a11.

Втулка – 14 H11:

ES = 0,110 мм, EI = 0 мм;

Вал – 14 a11:

es = -0,290 мм, ei = -0,400 мм;

б) По зовнішньому діаметру:

Посадка по зовнішньому діаметру ø102 H8/е8.

Втулка – ø102 Е8:

ES = 0,054 мм, EI = 0 мм;

Вал – ø102 е8:

es = -0,072 мм, ei = -0,126 мм;

в) По внутрішньому діаметру:

Посадка по внутрішньому діаметру ø92 H12/a11.

Втулка – ø92 H12:

ES = 0,35 мм, EI = 0 мм;

Вал – ø92 a11:

es = -0,38 мм, ei = -0,600 мм;

ЗАВДАННЯ 4 .

а) для деталей 1,2,3, зображених на схемі, (завдання 1, рисунок 1) вибрати засоби вимірювання лінійних розмірів (діаметрів і довжин) і величин радіального і торцевого биття та шорсткості поверхонь. Обґрунтувати вибір ЗВ;

б) дати схему 2-х засобів вимірювань, з приведенням метрологічних характеристик.

При виборі вимірювальних засобів і методів контролю виробів врахувати сукупність метрологічних, експлуатаційних і економічних показників. Точність вимірювання повинна знаходитись у відповідності з допуском на виготовлення.

При виборі конкретного вимірювального засобу користуватися таблицями, приведеними в лекції 4 у залежності від вимірюваного розміру, допуску на виготовлення і похибки вимірювання.

З'єднання

1 (корпус-кришка)

обираємо з таблиці

обираємо з таблиці

Для ø80 по квалітету 7 вибираємо з таблиці «Вимірювання

внутрішніх розмірів» засоби вимірювання 6а, 9а, 12. Для ø80 по квалітету 9 вибираємо з таблиці «Вимірювання зовнішніх розмірів накладними засобами вимірювання»: 4а, 5а, 6а.

4.Мікрометри гладкі (МК) з величиною відліку 0,01 мм при настроюванні на нуль по установлюваній мірі.

Температурний режим: 2°С для діапазону розмірів 50 – 250 мм.

Гранична похибка вимірювання – 5 мкм для діапазону розмірів 75 – 100 мм.

*Мікрометри при роботі знаходяться в руках.