- •Глава 1

- •§ 1. Формовка

- •§ 2. Литейный цех и технологический процесс производства отливок

- •§ 3. Формовочные материалы и их свойства

- •§ 4. Основные формовочные материалы

- •Классификация формовочных песков

- •Группы песков

- •Классификация связующих материалов

- •§ 5. Вспомогательные формовочные материалы

- •§ 6. Подготовка исходных формовочных материалов

- •§ 7. Формовочные смеси и их свойства

- •1'Пс. 10. Схема структуры формовочной смеси

- •§ 8. Разновидности формовочных смесей

- •§ 9. Стержневые смеси

- •Стержневые смеси для чугунных художественных и архитектурных отливок

- •§ 10. Приготовление формовочных смесей

- •§11. Испытание формовочных смесей

- •Определение газопроницаемости по давлению воздуха, продуваемого перед образцом

- •§ 1. Общие сведения

- •§ 2. Литейные свойства сплавов

- •§ 3. Применяемые литейные сплавы

- •Вопросы для повторения

- •§ I, Модельная оснастка

- •§ 2. Модели и требования, предъявляемые к ним

- •§ 3. Виды моделей

- •§ 4. Материалы для изготовления моделей

- •§ 5, Изготовление моделей

- •§ 7. Изготовление модельных плит

- •§ 8. Стержневые ящики

- •§ 9. Опоки

- •§ 10. Формовочный инструмент

- •Глава 4

- •§ 1. Литниковая система, ее назначение и устройство

- •§ 2. Типы литниковых систем

- •§ 3. Расчет литниковой системы

- •§ 4. Подвод металла в полость формы

§ 8. Разновидности формовочных смесей

Художественные отливки по степени сложности, массе и материалу, из которого они изготовлены, весьма разнообразны. Так, в производстве одного лишь Каслинского завода на Урале можно встретить отливки массой от нескольких граммов до нескольких тонн, по размерам от сантиметра до нескольких метров по толщине стенки от миллиметра до десятков миллиметров. Естественно, что требования, предъявляемые к литейным формам таких разнообразных отливок, также неодинаковы. Например, прочность стенки формы статуи массой 5 т не может быть равна прочности стенки формы ажурной коробочки или браслета для часов. Следовательно, и формовочные смеси как материал для изготовления литейных форм не могут быть одинаковыми для всех форм.

Формовочные смеси, применяемые в производстве художественных и архитектурных отливок, подразделяют по нескольким признакам:

по виду использования — облицовочные, наполнительные, единые;

в зависимости от применяемых при приготовлении смеси песков — природные (естественные) и искусственные (синтети ческие);

по роду применяемого для отливки металла — для чугун ного литья и для цветного литья;

5) по состоянию формы перед заливкой — для форм, заливаемых в сыром состоянии, и для форм, заливаемых после сушки;

5) специальные формовочные смеси.

Облицовочной называют такую смесь, которую используют для изготовления рабочего слоя формы, соприкасающегося с моделью (а следовательно, и с отливкой). Облицовочная смесь, воспроизводящая отпечаток поверхности модели, первая принимает на себя температурные воздействия заливаемого в форму металла и должна обладать хорошей прочностью, пластичностью, огнеупорностью и газопроницаемостью. Поэтому облицовочная смесь содержит, как правило, большой процент свежих формовочных материалов и, как наиболее дорогая, используется в форме в небольших количествах, слоем 20—30 мм (на поверхности модели).

Наполнительной называют смесь, которой заполняется форма после нанесения облицовочной смеси. Она состоит в основном из оборотной смеси.

Формовочные смеси при машинной формовке архитектурных отливок вследствие особенностей технологического процесса фор-

мовки используются одновременно в качестве облицовочной и наполнительной смеси и называются едиными.

Природные (естественные) смеси представляют собой глинистые пески марок П0063 и Ж005 с содержанием глины от 12 до 30 %. Природные формовочные смеси широко применяют в производстве тонкостенных ажурных и кабинетных чугунных и цветных отливок для форм, заливаемых в сыром состоянии и после сушки. Эти смеси обладают хорошей пластичностью и прочностью.

Искусственные (синтетические) смеси — наиболее распространенные в производстве художественных и архитектурных отливок. Они представляют собой смесь песка и глины или нескольких песков с большим или меньшим содержанием глины и отработанной смеси. Пески и оборотную смесь смешивают в таких пропорциях, чтобы в результате образовалась формовочная смесь, обладающая необходимыми технологическими свойствами.

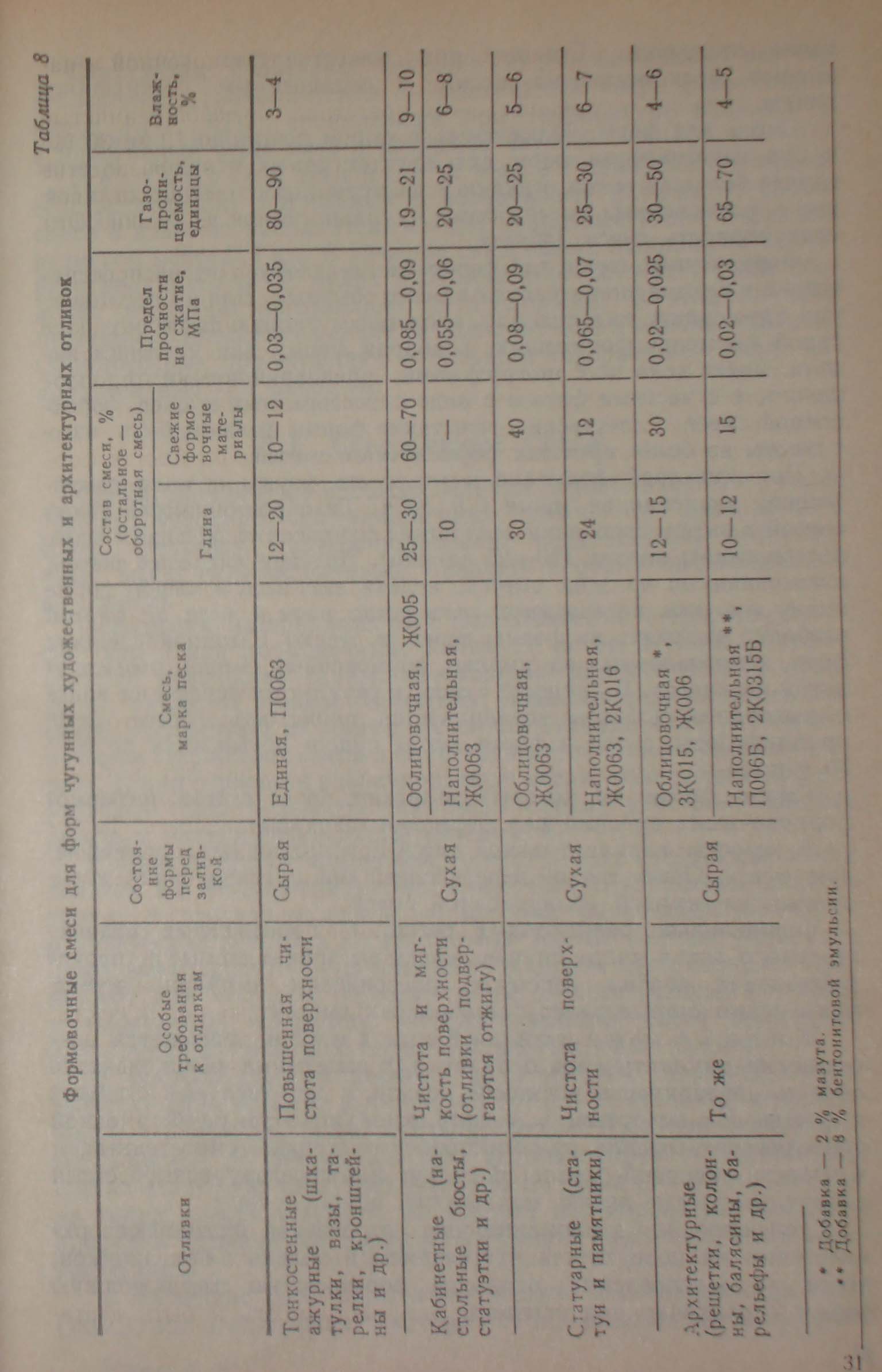

Формовочные смеси для форм чугунных отливок. Состав формовочных смесей (табл. 8) зависит от конфигурации и сложности поверхности отливок, толщины их стенок и состояния литейной формы перед заливкой. Смеси для ажурных отливок, имеющих сложную поверхность, тонкие стенки и большое число просветов, образующих ажур, должны обеспечивать получение в форме четкого отпечатка сложной поверхности модели и прочность мельчайших болванчиков, дающих просветы в отливке. Кроме того, при заливке в форму чугун по сравнению с цветными сплавами имеет более высокую температуру. Поэтому формовочные смеси для форм, заливаемых чугуном, должны иметь достаточную огнеупорность.

Повышение температуры заливки чугуна приводит к более интенсивному газовыделению при прогреве формы, поэтому формовочные смеси должны иметь хорошую газопроницаемость. Таким образом, формовочные смеси для форм, заливаемых чугуном, при достаточной прочности должны быть газопроницаемыми и огнеупорными.

Формовочные смеси для форм отливок из цветных сплавов. Латунь, бронза и алюминиевые сплавы, применяемые в производстве художественного литья, по сравнению с чугуном имеют более низкую температуру заливки и большую жидкотекучесть. Поэтому при изготовлении литейных форм представляется возможным применять мелкозернистые формовочные смеси, дающие чистую и гладкую поверхность отливки.

Формовочные смеси для формовки по-сырому. Формовкой по-сырому изготовляют литейные формы для тонкостенных и ажурных отливок (барельефы, ажурные тарелки, вазы, детали статуэток).

Для получения в форме хорошего отпечатка, сложной поверхности модели и обеспечения прочности небольших болванчиков, образующих просветы в отливке, формовочные смеси должны иметь хорошую газопроницаемость, пластичность и быть доста-

точно прочными. Поэтому при приготовлении смесей применяют мелкосернистые пески с повышенным содержанием глины.

Смеси для форм, заливаемых в сыром состоянии, применяют и при изготовлении форм для архитектурных отливок. В этом случае большая масса отливки и размеры форм требуют применения в формовочных смесях более крупных песков и повышающих огнеупорность смеси добавок.

Формовочные смеси для формовки по-сухому. Литейные формы статуй и бюстов значительно сложнее обычных. Для их изготовления применяют, как правило, сложную кусковую формовку. При такой формовке формовщик, разбирая форму для удаления модели, имеет дело не с полуформами, предохраняемыми от разрушения, а с частями формы в виде спрессованных кусков формовочной смеси. Естественно, что такие формы должны быть изготовлены из более прочных формовочных смесей.

При кусковой формовке поверхность формы должна выдерживать давление не менее 0,9 МПа. Газопроницаемость таких смесей в сыром состоянии вследствие содержания большого количества глины низкая (20—25 единиц). Поэтому литейные формы, изготовленные из этих смесей, нельзя заливать в сыром состоянии, так как повышенное количество пара и газа не сможет свободно выходить из формы через ее стенки. Газопроницаемость форм, изготовляемых из жирных формовочных смесей, повышают путем их сушки. В процессе сушки в результате испарения влаги и выгорания добавок увеличивается пористость формы. Газопроницаемость смеси в форме после сушки повышается до 60— 70 единиц.

Смеси, формы из которых заливают после сушки, называют формовочными смесями для формовки по-сухому.

В качестве наполнительной смеси используют одну отработанную смесь. Освежают ее неперегоревшими кусками форм, набиваемых из жирной облицовочной смеси.

Специальные формовочные смеси. В производстве художественного литья часты случаи, когда сложность отливки требует применения особых способов изготовления литейной формы, применения специальных формовочных смесей.

Жидкие формовочные смеси применяют при формовке скульптурных отливок для нанесения облицовочного слоя на поверхность восковой модели и изготовления стержня в форме. На поверхность модели жидкую смесь наносят путем оплескивания модели, при изготовлении стержня смесь заливают в полость гипсовой формы. В состав жидкой формовочной смеси входят кварцевые пески, маршаллит, цемент и вода.

Суспензию на этилсиликатном связующем применяют для нанесения на поверхность выплавляемой модели слоя, который после ее выплавления образует неразъемную керамическую форму — оболочку для отливки.

Связующим суспензии является гидролизованный раствор этилсиликата, наполнителем — пылевидный кварц (маршаллит) марок КП1, КП2, прокаленный при температуре 850—900 °С и просеянный через сито с шелковой сеткой.

Песчано-смоляные смеси применяют в производстве отливок, получаемых в оболочковых формах. В состав смеси в качестве наполнителя входит кварцевый песок с зернами размером менее 0,2 мм. В качестве связующего используют термореактивную смолу. В целях экономии дорогостоящих смол оболочки полуформ изготовляют двухслойными. В этих случаях песчано-смоляные смеси делят на облицовочные и наполнительные. Облицовочные приготовляют с большим содержанием смол, наполнительные — с меньшим.