Реферат

Курсовая работа по дисциплине «Метрология, стандартизация и сертификация» на тему «Расчёт, выбор и назначение допусков и посадок для сопряжения узла редуктора».

Общее количество страниц 30

Общее количество иллюстраций 10

в том числе:

Рисунков, графиков и схем 9

Чертежей 1

Общее количество таблиц 9

В данной курсовой работе на базе проведенных расчётов и использования метода подобия и прецедентов назначены и выбраны допуски и посадки для сопряжений узла редуктора. Проведен размерный анализ узла редуктора в условиях полной и неполной взаимозаменяемости.

Проведен анализ выбора и назначения средств измерения и контроля качества размерных параметров деталей узла редуктора.

Содержание

Реферат |

3 |

Содержание |

4 |

Введение |

5 |

Обозначения |

6 |

Задача 1: Выбор посадки с натягом |

7 |

Задача 2: Выбор посадки колец подшипника |

12 |

Задача 3: Расчет переходной посадки на вероятность получения натягов и зазоров |

14 |

Задача 4: Контроль размеров (расчет исполнительных размеров калибров и контркалибров) |

17 |

Задача 5: Метод центрирования и выбор посадки шлицевого Соединения |

20 |

Задача 6: Расчет размерной цепи для обеспечения заданного замыкающего звена |

24 |

Заключение |

29 |

Список используемой литературы |

30 |

Введение

В наше время очень важна культура точного построения чертежей и расчетов деталей. Создание станков точной обработки поверхностей деталей требует хороших знаний ГОСТов, поэтому данная курсовая работа предполагает решение 6 задач на темы, которые включают в себя расчёты, построение полей допусков, построение чертежей, построение СПД и д.р.

Целью данной работы является приобретение умения работы с технической литературой, изучение ГОСТов и применение их на практике, более детальное изучение посадок и допусков, а также технических требований.

Предметом изучения и расчётов данных задач являются различные соединения деталей:

С натягом

С зазором

А также конструкции подшипников, редуктора и др.

В ходе выполнения работы мы должны освоить начальные навыки работы с конструкциями, осознавать технику выполнения расчётов, уметь выполнять расчёты и выбирать необходимые стандартные допуски и посадки для более точного изготовления деталей, выбора необходимых инструментов для их изготовления. Это поможет нам освоить технологии производства и изготовления деталей (в дальнейшем).

Обозначения:

D(d) - номинальный размер отверстия и вала соответственно;

Dmax (dmax) - наибольший предельный размер отверстия и вала ;

Dmin (dmin) - наименьший предельный размер отверстия и вала;

EI - нижнее предельное отклонение отверстия;

ES - верхнее предельное отклонение отверстия;

ei - нижнее предельное отклонение вала;

es - верхнее предельное отклонение вала;

IT - допуск квалитета;

TD (Td) - допуск на изготовление отверстия или вала;

Т (SN) - допуск на зазор или натяг (допуск посадки);

Smax (Nmax) - наибольший зазор (натяг) соединения;

Smin (Nmin) - наименьший зазор (натяг) соединения;

В - номинальный размер изделия;

Dmin - наименьший предельный размер изделия;

Dmax - наибольший предельный размер изделия;

Т - допуск изделия;

Н - допуск на изготовление калибров (за исключением калибров со сферическими измерительными поверхностями) для отверстия;

Z - отклонение середины поля допуска на изготовление проходного калибра для отверстия относительно наименьшего предельного размера изделия;

Y - допустимый выход размера изношенного проходного калибра для отверстия за границу поля допуска изделия;

α - величина для компенсации погрешности контроля калибрами отверстий с размерами свыше 180мм;

Задача № 1

Расчет и выбор посадки с натягом

Расчет и выбор посадки произведем в следующем порядке.

Прежде, чем выбрать стандартную посадку, нужно выбрать систему, исходя из технологических возможностей. Выбираем систему основного отверстия, ввиду того, что она в 3 раза дешевле.

Определяем требуемое минимальное удельное давление на контактных поверхностях под действием осевой силы и крутящего момента. Выбираем соответствующую формулу:

,

,

где Mкр - крутящий момент, стремящийся повернуть одну деталь относительно другой.

l - длина контакта сопрягаемых деталей.

f - коэффициент трения при установившимся процессе распрессовки или проворачивания.

d(D)н.с. - номинальный размер соединения.

Определяем необходимую величину наименьшего расчетного натяга

(м)

(м) Предварительно

определяем коэффициент C1

и С2

по формуле:

Предварительно

определяем коэффициент C1

и С2

по формуле:

,

,

где Е1,Е2 – модули упругости материалов вала и отверстия соответственно

–

коэффициенты

Ляме;

–

коэффициенты

Ляме;

-

коэффициенты Пуассона для вала и

отверстия соответственно.

-

коэффициенты Пуассона для вала и

отверстия соответственно.

По таблице 1.106 (Мягков, том 1, стр.335) выбираем значения модулей упругости и коэффициентов Пуассона

-

Материал

E,Н/м2

Сталь и стальное литье

0,3

Чугунное литье

0,25

Бронза оловянистая

0,35

Латунь

0,38

Пластмассы

Для

вала и отверстия выбираем Е= ;

значения коэффициентов Ляме для стали

;

значения коэффициентов Ляме для стали

Для

сплошного вала (d1=0)

Определяем минимально допустимый натяг с учетом поправок

где

-

поправка, учитывающая различие температур;

-

поправка, учитывающая различие температур;

-

поправка, учитывающая действие

центробежных сил;

-

поправка, учитывающая действие

центробежных сил;

-

поправка, учитывающая уменьшение натяга

при повторных запрессовках, с учетом

возможных разборок (принимаем

-

поправка, учитывающая уменьшение натяга

при повторных запрессовках, с учетом

возможных разборок (принимаем

);

);

-

поправка, учитывающая смятие неровностей

контактных поверхностей деталей при

образовании соединения. Ввиду отсутствия

разницы в температурах и действия

центробежных сил;

-

поправка, учитывающая смятие неровностей

контактных поверхностей деталей при

образовании соединения. Ввиду отсутствия

разницы в температурах и действия

центробежных сил;

и не учитываются.

Определяем поправку по формуле

где

- шероховатость поверхностей отверстия;

- шероховатость поверхностей отверстия;

-

шероховатость поверхностей вала.

-

шероховатость поверхностей вала.

тогда:

Определяем максимально допустимое удельное давление, при котором отсутствует пластическая деформация на контактных поверхностях деталей.

В

качестве

берется наименьшее из двух значений

р1

и р2,(Н/м2)

берется наименьшее из двух значений

р1

и р2,(Н/м2)

σ1 и σ2 – пределы текучести материалов охватываемой и охватывающей деталей, выбираются в зависимости от материала детали.

По таблице III-6 (Н.Н.Зябрева, стр. 68) выбираем пределы текучести

-

Марка материала

σт, Па

Сталь 25

0,3

Сталь 30

Сталь 35

Сталь 40

Сталь 45

Чугун 28-48

0,25

Бронза

Бр.АЖН-11-6-6

Латунь

ЛМцОС58-2-2-2

следовательно,

Определяем величину наибольшего расчетного натяга

Определяем с учетом поправок к Nmax величину максимального допустимого натяга.

-

коэффициент увеличения давления у

торцов охватывающей детали. Определяем

по графику

-

коэффициент увеличения давления у

торцов охватывающей детали. Определяем

по графику

По таблице системы допусков и посадок выбираем посадку.

максимальный

натяг Nmax

в подобранной посадке должен быть не

больше

минимальный натяг Nmin в подобранной посадке с учетом возможных колебаний действующий нагрузки и других факторов должен быть.

выбираем

посадку Ø

Построение СПД

Задача №2

Расчет и выбор подшипниковых посадок

1. Выбор посадок зависит от вида нагружения колец подшипника. Так как вращается вал, то наружное кольцо испытывает местное нагружение, внутреннее – циркуляционное. Для соединения наружного кольца с корпусом при местном виде нагружения и перегрузке до 300% и корпусе с отверстием ø100 по таблице 4.93 (Мягков, 2 том, стр.289) выбираем посадку ø100G7.

2. Для соединения внутреннего кольца с валом при циркуляционном нагружении выбор посадки производится в зависимости от величины нагрузки. Определим интенсивность нагрузки по формуле

,

где

,

где

– интенсивность

нагрузки;

– интенсивность

нагрузки;

– радиальная реакция

опоры на подшипник (по условию);

– радиальная реакция

опоры на подшипник (по условию);

,

где

,

где

В – ширина подшипника;

r

– радиус закругления

(для подшипника №309

мм);

мм);

– динамический

коэффициент посадки (принимаем

– динамический

коэффициент посадки (принимаем

);

);

– коэффициент,

учитывающий ослабление посадочного

натяга при полом вале (принимаем

– коэффициент,

учитывающий ослабление посадочного

натяга при полом вале (принимаем

);

);

– коэффициент

неравномерного распределения радиальной

нагрузки между рядами тел качения

(принимаем

– коэффициент

неравномерного распределения радиальной

нагрузки между рядами тел качения

(принимаем

).

).

3. По таблице 4,92 (Мягков, 2 том, стр.287) для соединения внутреннего кольца подшипника с валом выбираем посадку ø45k6.

Диаметр d отверстия внутреннего кольца подшипника, мм |

Допускаемее значения РR, |

|||

Поля допусков для валов |

||||

j s6, j s5 |

k6,k5 |

m6,m5 |

n6,n5 |

|

Свыше 18 до 80 |

До 300 |

300-1400 |

1400-1600 |

1600-3000 |

Свыше 80 до 180 |

>> 600 |

600-2000 |

2000-2500 |

2500-4000 |

Свыше 180 до 360 |

>> 700 |

700-3000 |

3000-3500 |

3500-6000 |

Свыше 360 до 630 |

>> 900 |

900-3500 |

3500-5400 |

5400-8000 |

4. Таким образом, для

соединения вала с внутренним кольцом

подшипника и внешнего кольца с корпусом

выбираем посадки Ø и Ø

и Ø соответственно.

соответственно.

Построение СПД

Задача №3

Расчет переходной посадки на вероятность получения

натягов и зазоров

По учебнику В.Д. Мягкова (том 1) ,определяем значения полей допусков отверстий и валов для заданной посадки K6/h5

ES=+4 EI=-18

es=0 ei=-15

По формулам определяем

2. Определяем среднее квадратичное отклонение натяга по формуле

При этом

3. Определяем предел интегрирования по формуле

4. Из таблицы значений функции Ф(z) принимаем Ф(-0,11)=-Ф(0,11)=-0,0438

5. Вычислим вероятность того, что значения натяга находятся в пределах от 0,5мкм до 0.

Вероятности значений натяга и зазора вычисляются по формулам (для z<0)

Процент вычислим по формуле

Следовательно, при сборке примерно 45,6% всех соединений (456 из 1000) будут с натягами, и 54,3% (543 из 1000) – с зазорами.

T(SN)=Nmax-Nmin=Smax-Smin=TD+Td=46+30=76мкм

Задача

№4

Задача

№4

Контроль размеров (расчет исполнительных размеров калибров)

Широко распространен, особенно для сопрягаемых размеров, способ контроля предельными калибрами, при котором действительные размеры деталей непосредственно не определяются, а лишь устанавливается, находятся ли они в заданных пределах или выходят за них. Для отверстий – «пробки», для валов – «скобы». Для контроля необходимо два предельных калибра, проходной ПР, и непроходной НЕ.

1. По ГОСТ 25347-82 находим предельные отклонения изделия: es=-210мкм, ei=-570мкм.

Величина поля допуска будет равна

2. Находим наибольший и наименьший диаметры вала

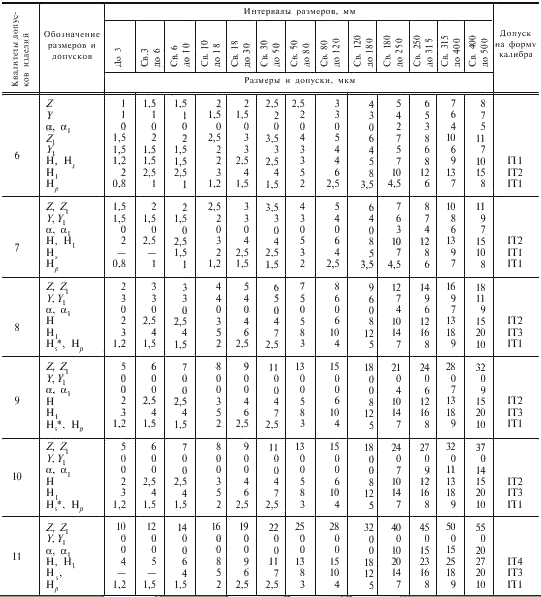

3. По табл.2 ГОСТ 24853-81 для квалитета 11 и интервала размеров 3315-400 мм находим данные для расчета калибра:

Н=25мкм

Z=50мкм

Y=0мкм

a=15мкм,

где Н - допуск на изготовление калибров для вала;

Z - Отклонение середины поля допуска на изготовление проходного калибра для вала относительно наименьшего предельного размера изделия;

Y - Допустимый вход размера изношенного проходного калибра для вала за границу поля допуска изделия;

- Величина для компенсации

погрешности контроля калибрами вала с

размерами свыше 35 мм.

- Величина для компенсации

погрешности контроля калибрами вала с

размерами свыше 35 мм.

4. Находим наибольший и наименьший проходной размер нового калибра-скобы:

Размер калибра ПР,

проставляемый на чертеже

.

Исполнительные размеры:

.

Исполнительные размеры:

- наибольший

- наименьший

5. Находим наименьший размер изношенного проходного калибра-скобы

Находим наибольший и наименьший размер непроходного нового калибра-скобы

Размер калибра НЕ,

проставляемый на чертеже

.

Исполнительные размеры:

.

Исполнительные размеры:

- наибольший

- наименьший

Построение СПД