- •Технологическая часть

- •1.1 Требования гост к заданному изделию

- •Характеристика материала 40.

- •Химический состав в % материала 40 .

- •Температура критических точек материала 40.

- •Физические свойства материала 40 .

- •Технологические свойства материала 40 .

- •Обозначения:

- •Выбор схемы технологического процесса

- •1.3 Выбор типа оборудования и его основных параметров

- •1.4 Ориентировочный расчет энергосиловых параметров процесса

- •1.5 Технологический процесс производства

- •Технико-экономические показатели производства заданного изделия

1.3 Выбор типа оборудования и его основных параметров

Для холодной прокатки выбираем стан Кварто 250, т.к. он соответствует заданному диаметру рабочего валка. Стан четырехвалковый реверсивный одноклетьевой.

Название стана: Кварто 250

Диаметр рабочих валков (мм) R = 250.00

Диаметр опорных валков (мм) D = 750.00

Длина бочки валка (мм) L = 1000.00

Модуль Юнга(*10**6Мпа) E = 0.22

Коэффициент Пуассона (б/р) Nu = 0.30

Диаметр шейки рабочего валка (мм) D = 160.00

Диаметр шейки опорного валка (мм) D = 520.00

Расстояние между нажимными винтами (мм) L =1400.00

Допустимое усилие прокатки (МН) [P] = 43.00

Допустимый момент прокатки (МН*м) [M] = 0.5

Максимальное натяжение полосы (т) [T] = 20.00

1.4 Ориентировочный расчет энергосиловых параметров процесса

Определяем суммарную степень деформации получения холоднокатаной полосы:

![]() (81,4%)

(81,4%)

Общий коэффициент вытяжки составит:

![]()

Среднюю степень деформации по ГОСТу

для стали 40.

![]() ,

тогда средний коэффициент вытяжки:

,

тогда средний коэффициент вытяжки:

![]()

Примем значения вытяжек по проходам

Определим

![]() для 6го прохода как

для 6го прохода как ![]() ,

для 3го прохода примем

,

для 3го прохода примем

![]()

Так как ![]() ,

то

,

то

![]()

n |

1 |

2 |

3 |

4 |

5 |

6 |

λ |

1,5 |

1,4 |

1,33 |

1,3 |

1,23 |

1,204 |

Количество проходов:

![]()

Рассмотрим прокатку по проходам и рассчитаем суммарные степени деформации, для начала рассчитаем коэффициент обжатия.

![]()

![]()

![]()

![]()

![]()

![]()

Рассмотрим прокатку по проходам, и рассчитаем суммарные степени деформации:

|

|

(33,00%) |

|

|

(28,60%) |

|

|

(24,80%) |

|

|

(23,00%) |

|

|

(18,70%) |

![]()

![]() (17,40%)

(17,40%)

Длину

холоднокатаной полосы находим, исходя

из равенства ![]() .

.

Схема режима прокатки исходной полосы и ее параметры представлены в таблице 1.

Таблица 1

Схема режима прокатки исходной полосы

|

1 прокатка |

||||||

№ прохода |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

|

- |

1,5 |

1,4 |

1,33 |

1,3 |

1,23 |

1,204 |

|

- |

0,67 |

0,714 |

0,752 |

0,77 |

0,813 |

0,83 |

h, мм |

4,3 |

2,881 |

2,057 |

1,547 |

1,191 |

0,968 |

0,8 |

е, мм |

- |

33 |

28,6 |

24,8 |

23 |

18,7 |

17,4 |

l, мм |

50 000 |

74 627 |

104 521 |

138 979 |

180 521 |

222 107 |

268 750 |

Расчет ведем по методике Б. В. Кучеряева

Для нахождения момента прокатки и усилия прокатки используется контактное касательное напряжение, вычисляемое по формуле:

(1)

(1)

где

![]() – контактное касательное напряжение,

МПа;

– контактное касательное напряжение,

МПа;

![]() – напряжение пластического сдвига,

МПа;

– напряжение пластического сдвига,

МПа;

![]() ,

,

![]() – толщина полосы до и после прокатки,

соответственно, м;

– толщина полосы до и после прокатки,

соответственно, м;

![]() – угол захвата, рад.;

– угол захвата, рад.;

![]() ,

,

![]() – заднее и переднее натяжение,

соответственно, МПа;

– заднее и переднее натяжение,

соответственно, МПа;

![]() – высота нейтрального сечения, м.

– высота нейтрального сечения, м.

Напряжение пластического сдвига

![]() и предел текучести

и предел текучести

![]() связаны следующим соотношением:

связаны следующим соотношением:

![]() (2)

(2)

Угол захвата определяется по формуле:

![]() (3)

(3)

где

![]() – проекция дуги захвата на ось прокатки,

м:

– проекция дуги захвата на ось прокатки,

м:

![]() – радиус рабочих валков, м;

– радиус рабочих валков, м;

![]() – абсолютное обжатие, м.

– абсолютное обжатие, м.

Проекция дуги захвата на ось прокатки вычисляется по формуле:

![]() (4)

(4)

Абсолютное обжатие находится по формуле:

![]() (5)

(5)

Высота нейтрального сечения вычисляется из следующего соотношения:

(6)

(6)

где

![]() – коэффициент трения по нормальному

давлению;

– коэффициент трения по нормальному

давлению;

![]() ,

,

![]() – коэффициенты, учитывающие влияние

натяжений.

– коэффициенты, учитывающие влияние

натяжений.

![]() – коэффициент трения по напряжению

пластического сдвига;

– коэффициент трения по напряжению

пластического сдвига;

Коэффициенты, учитывающие влияние переднего и заднего натяжений и определяются по формулам:

![]() ,

,

![]() (7), (8)

(7), (8)

где

![]() и

и

![]() – предел текучести до и после деформации,

МПа. В наших расчетах для упрощения

принимаем

– предел текучести до и после деформации,

МПа. В наших расчетах для упрощения

принимаем

![]() ;

;

Коэффициент трения по напряжению пластического сдвига , при отсутствии экспериментальных данных может быть определен по формуле:

![]() (9)

(9)

Коэффициент трения по нормальному давлению , определяется по формуле:

![]() ,

где: (10)

,

где: (10)

![]() – относительная деформация;

– относительная деформация;

![]() – фактор формы очага деформации.

– фактор формы очага деформации.

Параметр

![]() при

при

![]() и

и

![]() при

при

![]() .

.

Относительная деформация и фактор формы очага деформации вычисляются по формулам:

![]() ,

,

![]() (11), (12)

(11), (12)

где

![]() – средняя толщина проката, м.

– средняя толщина проката, м.

Средняя толщина проката определяется по формуле:

![]() (13)

(13)

Тогда зная значение контактного касательного напряжения, момент и усилие прокатки находятся по формулам:

![]() (14)

(14)

![]() (15)

(15)

где

![]() – момент прокатки, МН·м;

– момент прокатки, МН·м;

![]() – нейтральный угол, рад.;

– нейтральный угол, рад.;

![]() – средняя ширина проката, м;

– средняя ширина проката, м;

![]() – усилие прокатки, МН.

– усилие прокатки, МН.

Нейтральный угол находится по формуле:

![]() (16)

(16)

где

![]() – проекция на ось прокатки части дуги

захвата в зоне опережения, м.

– проекция на ось прокатки части дуги

захвата в зоне опережения, м.

Проекция на ось прокатки части дуги захвата в зоне опережения определяется по формуле:

(17)

(17)

Средняя ширина проката находится по формуле:

![]() (18)

(18)

где

![]() и

и

![]() – ширина полосы до и после прокатки

соответственно, м.

– ширина полосы до и после прокатки

соответственно, м.

Для вычисления средней ширины проката

необходимо вычислить уширение. Уширение

полосы

![]() можно определить по формуле Губкина:

можно определить по формуле Губкина:

(19)

(19)

Тогда зная величину уширения , можно вычислить ширину полосы после прокатки по формуле:

![]()

I проход

Исходные данные для первого прохода:

1. Определяем абсолютное обжатие:

![]()

2. Определяем проекция дуги захвата на ось прокатки:

![]()

Средняя толщина проката

![]()

Фактор формы очага деформации

![]()

3. Определяем угол захвата:

![]()

![]()

Проверка:

![]()

4. Определяем коэффициент трения по напряжению пластического сдвига:

![]()

Примем

![]() ,

т.к. значение

больше

1. (Если

меньше

1, то

,

т.к. значение

больше

1. (Если

меньше

1, то

![]() ).

).

![]()

6. Определяем высоту нейтрального сечения:

7. Определяем проекцию на ось прокатки части дуги захвата в зоне опережения:

![]()

8. Определяем нейтральный угол:

![]()

![]()

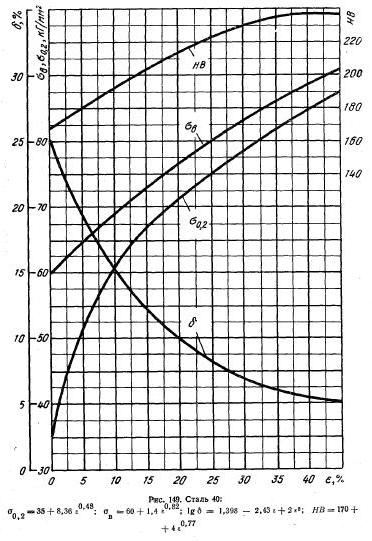

Далее определяется предел текучести. График предела текучести для стали 40 приведен на рис. 1 (на рис. Предел текучести обозначается как σ0,2)

Рисунок 1

Однако проще рассчитать предел текучести как функцию от деформации (см. под графиком на рис.1).

Определить предел текучести можно по формуле:

![]()

![]()

![]()

![]()

10. Определяем напряжение пластического сдвига

![]()

11. Контактное касательное напряжение

![]()

12. Определяем момент прокатки

![]()

![]()

![]()

13. Определяем усилие прокатки:

![]()

![]()

![]()

II проход

Исходные данные для второго прохода:

1. Определяем абсолютное обжатие:

![]()

2. Определяем проекция дуги захвата на ось прокатки:

![]()

Средняя толщина проката

![]()

Фактор формы очага деформации

![]()

3. Определяем угол захвата:

![]()

![]()

Проверка:

![]()

4. Определяем коэффициент трения по напряжению пластического сдвига:

![]()

Примем , т.к. значение больше 1. (Если меньше 1, то ).

![]()

6. Определяем высоту нейтрального сечения:

7. Определяем проекцию на ось прокатки части дуги захвата в зоне опережения:

![]()

8. Определяем нейтральный угол:

![]()

![]()

Далее определяется предел текучести. График предела текучести для стали 40 приведен на рис. 1 (на рис. Предел текучести обозначается как σ0,2)

Рисунок 1

Однако проще рассчитать предел текучести как функцию от деформации (см. под графиком на рис.1).

Определить предел текучести можно по формуле:

![]()

![]()

![]()

10. Определяем напряжение пластического сдвига

![]()

11. Контактное касательное напряжение

12. Определяем момент прокатки

![]()

![]()

13. Определяем усилие прокатки:

![]()

III проход

Исходные данные для четвертого прохода:

1. Определяем абсолютное обжатие:

![]()

2. Определяем проекция дуги захвата на ось прокатки:

![]()

Средняя толщина проката

![]()

Фактор формы очага деформации

![]()

3. Определяем угол захвата:

![]()

![]()

Проверка:

![]()

4. Определяем коэффициент трения по напряжению пластического сдвига:

![]()

Примем , т.к. значение больше 1. (Если меньше 1, то ).

![]()

6. Определяем высоту нейтрального сечения:

7. Определяем проекцию на ось прокатки части дуги захвата в зоне опережения:

![]()

8. Определяем нейтральный угол:

![]()

![]()

Далее определяется предел текучести. График предела текучести для стали 40 приведен на рис. 1 (на рис. Предел текучести обозначается как σ0,2)

Рисунок 1

Однако проще рассчитать предел текучести как функцию от деформации (см. под графиком на рис.1).

Определить предел текучести можно по формуле:

![]()

![]()

![]()

![]()

10. Определяем напряжение пластического сдвига

![]()

11. Контактное касательное напряжение

12. Определяем момент прокатки

![]()

13. Определяем усилие прокатки:

![]()

IV проход

Исходные данные для пятого прохода:

1. Определяем абсолютное обжатие:

![]()

2. Определяем проекция дуги захвата на ось прокатки:

![]()

Средняя толщина проката

![]()

Фактор формы очага деформации

![]()

3. Определяем угол захвата:

![]()

![]()

Проверка:

![]()

4. Определяем коэффициент трения по напряжению пластического сдвига:

![]()

Примем , т.к. значение больше 1. (Если меньше 1, то ).

![]()

6. Определяем высоту нейтрального сечения:

7. Определяем проекцию на ось прокатки части дуги захвата в зоне опережения:

![]()

8. Определяем нейтральный угол:

![]()

![]()

Далее определяется предел текучести. График предела текучести для стали 40 приведен на рис. 1 (на рис. Предел текучести обозначается как σ0,2)

Рисунок 1

Однако проще рассчитать предел текучести как функцию от деформации (см. под графиком на рис.1).

Определить предел текучести можно по формуле:

![]()

![]()

![]()

10. Определяем напряжение пластического сдвига

![]()

11. Контактное касательное напряжение

12. Определяем момент прокатки

![]()

13. Определяем усилие прокатки:

![]()

V проход

Исходные данные для пятого прохода:

1. Определяем абсолютное обжатие:

![]()

2. Определяем проекция дуги захвата на ось прокатки:

![]()

Средняя толщина проката

![]()

Фактор формы очага деформации

![]()

3. Определяем угол захвата:

![]()

![]()

Проверка:

4. Определяем коэффициент трения по напряжению пластического сдвига:

![]()

Примем , т.к. значение больше 1. (Если меньше 1, то ).

![]()

6. Определяем высоту нейтрального сечения:

7. Определяем проекцию на ось прокатки части дуги захвата в зоне опережения:

![]()

8. Определяем нейтральный угол:

![]()

![]()

Далее определяется предел текучести. График предела текучести для стали 40 приведен на рис. 1 (на рис. Предел текучести обозначается как σ0,2)

Рисунок 1

Однако проще рассчитать предел текучести как функцию от деформации (см. под графиком на рис.1).

Определить предел текучести можно по формуле:

![]()

![]()

![]()

10. Определяем напряжение пластического сдвига

![]()

11. Контактное касательное напряжение

12. Определяем момент прокатки

![]()

13. Определяем усилие прокатки:

![]()

VI проход

Исходные данные для шестого прохода:

1. Определяем абсолютное обжатие:

![]()

2. Определяем проекция дуги захвата на ось прокатки:

![]()

Средняя толщина проката

![]()

Фактор формы очага деформации

3. Определяем угол захвата:

![]()

![]()

Проверка:

![]()

4. Определяем коэффициент трения по напряжению пластического сдвига:

![]()

Примем , т.к. значение больше 1. (Если меньше 1, то ).

![]()

6. Определяем высоту нейтрального сечения:

7. Определяем проекцию на ось прокатки части дуги захвата в зоне опережения:

![]()

8. Определяем нейтральный угол:

![]()

![]()

Далее определяется предел текучести. График предела текучести для стали 40 приведен на рис. 1 (на рис. Предел текучести обозначается как σ0,2)

Рисунок 1

Однако проще рассчитать предел текучести как функцию от деформации (см. под графиком на рис.1).

Определить предел текучести можно по формуле:

![]()

![]()

![]()

10. Определяем напряжение пластического сдвига

![]()

11. Контактное касательное напряжение

12. Определяем момент прокатки

![]()

13. Определяем усилие прокатки:

![]()

Вывод: усилия допустимы, момент прокатки находится в оптимальных условиях. Выбранное оборудование справится

Сводная таблица по 6 проходам и всем рассчитанным нами показателям по прокатке.

Обозначение |

Показатели прокатки |

1 проход |

2 проход |

3 проход |

4 проход |

5 проход |

6 проход |

Коэф. вытяжки |

|

1,5 |

1,4 |

1,33 |

1,3 |

1,23 |

1,204 |

Коэф. обжатия |

|

0,67 |

0,714 |

0,752 |

0,77 |

0,813 |

0,83 |

Высота (h), мм. |

4,3 |

2,881 |

2,057 |

1,547 |

1,191 |

0,968 |

0,8 |

Степень деформации |

|

33 |

28,6 |

24,8 |

23 |

18,7 |

17,4 |

Абсолютное обжатие |

|

1,419 |

0,824 |

0,51 |

0,356 |

0,223 |

0,168 |

Проекция дуги захвата на ось проката |

|

18,82 |

14,35 |

11,29 |

9,43 |

7,466 |

6,48 |

Средняя толщина проката |

|

3,6 |

2,469 |

1,802 |

1,369 |

1,0795 |

0,884 |

Фактор формы очага деформации |

|

5,23 |

5,812 |

6,27 |

6,89 |

6,92 |

7,33 |

Угол захвата |

|

4,32 |

3,3 |

2,59 |

2,162 |

1,711 |

1,4853 |

коэффициент трения по напряжению пластического сдвига |

|

0,0756 |

0,0574 |

0,0452 |

0,0377 |

0,0298 |

0,026 |

высоту нейтрального сечения |

|

3,34 |

2,33 |

1,723 |

1,317 |

1,05 |

0,8614 |

проекцию на ось прокатки части дуги захвата в зоне опережения |

|

10,71 |

8,26 |

6,633 |

5,612 |

4,5275 |

3,873 |

нейтральный угол |

|

2,46 |

1,89 |

1,52 |

1,286 |

1,037 |

0,8876 |

Контактное касательное напряжение |

|

90,174 |

110,881 |

102,217 |

94,451 |

82,729 |

69,715 |

момент прокатки |

|

0,146 |

0,135 |

0,0956 |

0,0720 |

0,0486 |

0,0366 |

усилие прокатки |

|

12,951 |

14,639 |

12,589 |

10,956 |

9,152 |

7,490 |