- •Технологическая часть

- •1.1 Требования гост к заданному изделию

- •Характеристика материала 40.

- •Химический состав в % материала 40 .

- •Температура критических точек материала 40.

- •Физические свойства материала 40 .

- •Технологические свойства материала 40 .

- •Обозначения:

- •Выбор схемы технологического процесса

- •1.3 Выбор типа оборудования и его основных параметров

- •1.4 Ориентировочный расчет энергосиловых параметров процесса

- •1.5 Технологический процесс производства

- •Технико-экономические показатели производства заданного изделия

Федеральное Агентство по образованию

Государственное образовательное учреждение высшего профессионального образования

Национальный технологический исследовательский Университет

Кафедра пластической деформации специальных сплавов

Курсовая работа

по курсу «Обработка металлов давлением»

на тему «Разработка технологического

процесса получения полосы Ø

![]() мм из заготовки Ø

мм из заготовки Ø

![]() мм

из стали 40 методом холодной прокатки и

определение технико-экономических

показателей процесса производства»

мм

из стали 40 методом холодной прокатки и

определение технико-экономических

показателей процесса производства»

-

Студентка

Шунькина Ю.И.

Группа

МЭ-08-01

Дата защиты

Руководитель курсовой работы Лошкарев О.Н.

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ

Московский Институт Стали и Сплавов

(Национальный исследовательский технологический университет)

Кафедра пластической деформации специальных сплавов

ЗАДАНИЕ

на выполнение курсовой работы по дисциплине: “Обработка металлов давлением”.

Студенту группы МЭ-08-1 Шунькиной Ю.И.

1.ТЕМА: Разработка технологического процесса получения полосы Ø мм из заготовки Ø мм из стали 40 методом холодной прокатки и определение технико-экономических показателей процесса производства.

2. Исходные данные

2.1. Учебная литература по курсу

2.2. Конспект лекций по курсу

3. Содержание пояснительной записки:

3.1. Введение

3.2. Технологическая часть

3.2.1. Требования ГОСТ к заданному изделию

3.2.2. Выбор схемы технологического процесса

3.2.3. Выбор типа оборудования и его основных параметров

3.2.4. Ориентировочный расчёт деформационного и скоростного режимов

3.2.5. Технологический процесс производства

3.3. Технико-экономические показатели производства заданного изделия

3.3.1. Расчёт работы основного агрегата во времени

3.3.2. Расход металла, электроэнергии, топлива, рабочего инструмента и воды на тонну готовой продукции

3.3.3. Расчёт часовой и годовой производительности основного агрегата

3.4. Выводы

3.5. Список использованных источников

Руководитель работы: /Лошкарев О.Н./

Дата выдачи задания:

Срок предоставления работы руководителю: ___________________________

Срок защиты работы: ___________________________

Принято к исполнению________________________________________________

(подпись студента)

Содержание

|

Введение |

4 |

1. |

Технологическая часть |

5 |

|

1.1 Требования ГОСТ к заданному изделию |

5 |

|

1.2 Выбор схемы технологического процесса |

7 |

|

1.3 Выбор типа оборудования и его основных параметров |

9 |

|

1.4 Ориентировочный расчёт деформационного и скоростного режимов |

10 |

|

1.5 Технологический процесс производства |

22 |

2. |

Технико-экономические показатели производства заданного изделия |

23 |

|

2.1 Расчёт часовой и годовой производительности основного агрегата |

23 |

|

Заключение |

24 |

|

Список использованных источников |

25 |

Введение

Данная работа посвящена разработке технологического процесса и определению технико-экономических показателей производства холоднокатаной полосы толщиной 0,8 мм, шириной 800 мм из стали 40.

Рассматриваются основные требования к изделию, дается схема технологического процесса производства.

Также рассмотрим методику расчета и определим показатели проката. Рассчитаем производительность оборудования и нормативно-технологическую карту.

Технологическая часть

Теория ОМД

Обработка металлов давлением – технологический процесс формообразования изделия без изменения исходной массы заготовки путем её деформирования.

Процессы обработки металлов давлением подразделяют на два вида:

для получения заготовок постоянного поперечного сечения по длине (прутков, проволоки, лент, листов), применяемых в строительных конструкциях или в качестве заготовок для последующего изготовления из них деталей – только обработкой резанием или с использованием предварительного пластического формоизменения, основными разновидностями таких процессов являются прокатка, прессование и волочение;

для получения деталей или заготовок (полуфабрикатов), имеющих приближенно формы и размеры готовых деталей и требующих обработки резанием лишь для придания им окончательных размеров и получения поверхности заданного качества; основными разновидностями таких процессов являются ковка и штамповка.

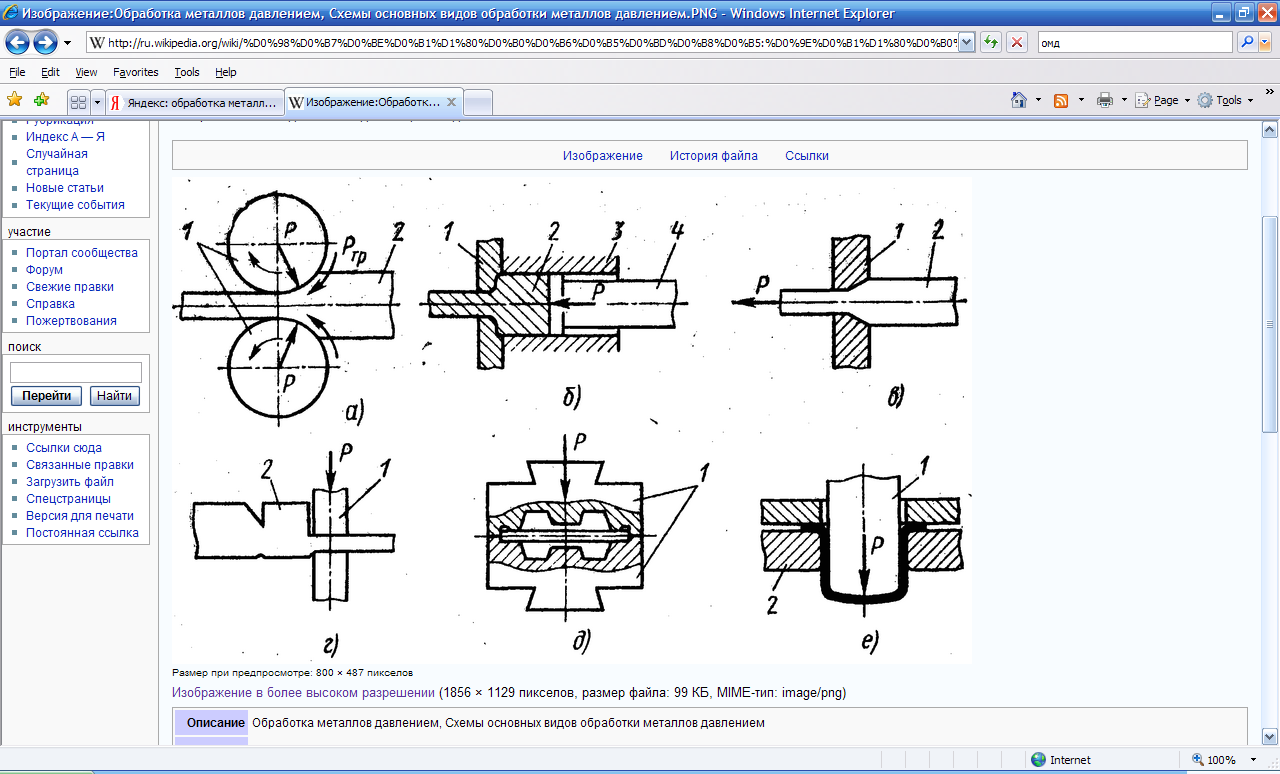

http://ru.wikipedia.org/wiki/%D0%98%D0%B7%D0%BE%D0%B1%D1%80%D0%B0%D0%B6%D0%B5%D0%BD%D0%B8%D0%B5:%D0%9E%D0%B1%D1%80%D0%B0%D0%B1%D0%BE%D1%82%D0%BA%D0%B0_%D0%BC%D0%B5%D1%82%D0%B0%D0%BB%D0%BB%D0%BE%D0%B2_%D0%B4%D0%B0%D0%B2%D0%BB%D0%B5%D0%BD%D0%B8%D0%B5%D0%BC%2C_%D0%A1%D1%85%D0%B5%D0%BC%D1%8B_%D0%BE%D1%81%D0%BD%D0%BE%D0%B2%D0%BD%D1%8B%D1%85_%D0%B2%D0%B8%D0%B4%D0%BE%D0%B2_%D0%BE%D0%B1%D1%80%D0%B0%D0%B1%D0%BE%D1%82%D0%BA%D0%B8_%D0%BC%D0%B5%D1%82%D0%B0%D0%BB%D0%BB%D0%BE%D0%B2_%D0%B4%D0%B0%D0%B2%D0%BB%D0%B5%D0%BD%D0%BРис. 1. Схемы основных видов обработки металлов давлением.

Прокатка (рис. 1а) заключается в обжатии заготовки 2 между вращающими валками 1. Силами трения Ртр заготовка втягивается между валками, а силы Р, нормальные к поверхности валков, уменьшают поперечные размеры заготовки.

Прессование (рис. 1б) заключается в продавливании заготовки 2, находящейся в замкнутой форме 3, через отверстие матрицы 1, причем форма и размеры поперечного сечения выдавленной части заготовки соответствуют форме и размерам отверстия матрицы, а длина ее пропорциональна отношению площадей поперечного сечения исходной заготовки и выдавленной части и перемещению давящего инструмента 4.

Волочение (рис. 1в) заключается в протягивании заготовки 2 через сужающуюся полость матрицы 1; площадь поперечного сечения заготовки уменьшается и получает форму поперечного сечения отверстия матрицы.

Ковка (рис. 1г) изменяет форму и размеры заготовки 2 путем последовательного воздействия универсальным инструментом 1 на отдельные участки заготовки.

Штамповкой изменяют форму и размеры заготовки с помощью специализированного инструмента — штампа (для каждой детали изготовляют свой штамп). Различают объемную и листовую штамповку. При объемной штамповке сортового металла (рис. 1д) на заготовку, являющуюся обычно отрезком прутка, воздействуют специализированным инструментом — штампом 7, причем металл заполняет полость штампа, приобретая ее форму и размеры.

Листовой штамповкой (рис. 1е) получают плоские и пространственные полые детали из заготовок, у которых толщина значительно меньше размеров в плане (лист, лента, полоса). Обычно заготовка деформируется с помощью пуансона 1 и матрицы 2.

Схема производства

Процесс производства полосы в твердом состоянии:

Травление

Поверхность исходных горячекатаных полос покрыта окалиной (оксидами). Поэтому первой необходимой технологической операцией является удаление окалины с поверхности горячекатаной полосы.

Используем химический способ удаления окалины (травление) в непрерывно - травильных агрегатах (НТА), где в растворе соляной или серной кислоты идет травление бесконечной длины полосы

Холодная прокатка

Холодная прокатка по сравнению с горячей имеет два больших преимущества: во-первых, она позволяет производить листы и полосы толщиной менее 0,8-1 мм, вплоть до нескольких микрон, что горячей прокаткой недостижимо; во-вторых, она обеспечивает получение продукции более высокого качества по всем показателям – точности размеров, отделке поверхности, физико-механическим свойствам. Эти преимущества холодной прокатки обусловили ее широкое использование, как в черной, так и в цветной металлургии.

В месте

с тем необходимо отметить, что процессы

холодной прокатки

являются более

энергоемкими, чем процессы горячей

прокатки. При холодной деформации металл

упрочняется (наклепывается), в связи с

этим для восстановления пластических

свойств приходится проводить отжиг.

Технология производства холоднокатаных

листов включает большое число переделов,

требует применения сложного и

многообразного оборудования.

месте

с тем необходимо отметить, что процессы

холодной прокатки

являются более

энергоемкими, чем процессы горячей

прокатки. При холодной деформации металл

упрочняется (наклепывается), в связи с

этим для восстановления пластических

свойств приходится проводить отжиг.

Технология производства холоднокатаных

листов включает большое число переделов,

требует применения сложного и

многообразного оборудования.

В

Рис. 5. Участок

ХП

Для холодной прокатки на нашем производстве используется одноклетьевой четырехвалковый стан кварто 250

Схема обжатий при холодной прокатке.

![]()

Начальная толщина полосы 4,3 мм. После холодной прокатки толщина полосы составляет 0,8 мм. Процесс прокатки осуществляется за 6 проходов.

Отжиг

Рекристаллизационный отжиг.

Холодная пластическая деформация вызывает изменение структуры металла и его свойств. Сдвиговая деформация вызывает увеличение плотности дефектов кристаллической решетки, таких как вакансии, дислокации. Образование ячеистой структуры происходит с изменением формы зерен, они сплющиваются, вытягиваются в направлении главной деформации. Все эти процессы ведут к тому, что прочность металла постепенно увеличивается, пластичность падает, т.е. возникает наклеп или нагартовка.

Дальнейшая деформация такого металла невозможна, т.к. происходит его разрушение. Для снятия эффекта упрочнения применяют рекристаллизационный отжиг, т.е. нагрев металла до температур выше начала кристаллизации, выдержку с последующим медленным охлаждением. Температура нагрева зависит от состава сплава. Для чистых металлов температура начала рекристаллизации tp=0,4Тпл, ºК, для обычных сплавов порядка 0,6Тпл, для сложных термопрочных сплавов 0,8Тпл. Продолжительность такого отжига зависит от размеров детали и в среднем составляет от 0,5 до 2 часов. В процессе рекристаллизационного отжига происходит образование зародышей новых зерен и последующий рост этих зародышей. Постепенно старые деформированные зерна исчезают. Количество дефектов в кристаллической решетке уменьшается, наклеп устраняется, и металл возвращается в исходное состояние. Степень деформации определяет размер зерна после отжига. Если она близка к критической (eкр=5-15%), то в результате после отжига в металле возникают крупные зерна, что обычно нежелательно.

Поэтому перед рекристаллизационным отжигом деформацию металлов производят со степенью 30-60%. В результате получается мелкозернистая однофазная структура, обеспечивающая хорошее сочетание прочности и пластичности. Увеличение степени деформации до 80-90% вызывает появление в металле текстуры деформации. После рекристаллизационного отжига текстура деформации меняется на текстуру рекристаллизации. Как правило, это сопровождается резким направленным ростом зерна. Увеличение размеров зерна, т.е. снижение механических свойств, может вызвать также слишком большая температура отжига или большая выдержка. Поэтому при назначении режимов отжига необходимо использовать диаграмму рекристаллизации. Рекристаллизационный отжиг может применяться как предварительная, промежуточная, так и как окончательная термообработка. Как предварительная термообработка он применяется перед холодной деформацией, если исходное состояние металла неравновесное и имеет какую-то степень упрочнения. Как промежуточная операция рекристаллизационный отжиг применяется между операциями холодной деформации, если суммарная степень деформации слишком велика и запасов пластичности металла не хватает. Как окончательный вид отжига его применяют в том случае, если потребитель требует поставки полуфабрикатов в максимально пластичном состоянии. В некоторых случаях потребителю требуется полуфабрикат, сочетающий определенный уровень прочности с необходимым запасом пластичности. В этом случае вместо рекристаллизационного отжига используют его разновидность - отжиг на полигонизацию.

Отжиг на полигонизацию проводят при температуре, которая ниже температуры начала рекристаллизации. Соответственно при такой температуре происходит лишь частичное устранение наклепа за счет процессов возврата второго рода, т.е. происходит уменьшение плотности дефектов кристаллической решетки, образование ячеистой дислокационной структуры без изменения формы зерен. Степень уменьшения наклепа зависит, прежде всего, от температуры. Чем ближе температура к порогу рекристаллизации, тем меньше наклеп, тем больше пластичность и наоборот.

Дрессировка

После отжига тонколистовая сталь подвергается дрессировке. Этим термином обозначается процесс отделочной холодной прокатки. При рулонном способе производства дрессировка ведется с передним и задним натяжением.

В процессе дрессировки тонкие приконтактные слои металла обжимаются в валках и впоследствии при штамповке линии сдвига на поверхности не проступают.

Отделочные операции

Отделочные операции необходимы для придания изделию товарного вида.

К отделочным операциям относится окончательная отделка поверхности, обрезка кромки, резка, правка, механическая отделка.

Отделочная обработка – группа заключительных финишных операций обработки металлов, в результате которых достигается высокая точность размеров и формы деталей и улучшается качество поверхности. При отделочных операциях применяют различные виды воздействия на обрабатываемую поверхность: механическое (обработка резанием и давлением), электрохимическое и электрофизическое.

Наиболее распространённые методы отделочных операций резанием со снятием мелкой стружки: тонкое точение, растачивание и фрезерование, бреющее фрезерование (шевингование), шлифование, притирка и доводка, полирование, хонингование, суперфиниш.

К отделочным операциям относятся методы обработки поверхностей без снятия стружки: волочение, чеканка и др., осуществляемые в холодном состоянии воздействием давления без нарушения сплошности материала. Также находят применение такие методы, как вальцевание, калибровка, обкатка и раскатка роликами и шариками, дробеструйная обработка, в результате которых уменьшается шероховатость поверхности и происходит её упрочнение (из-за поверхностной пластической деформации).

Электрофизическую и электрохимическую обработку, часто называют размерной, применяют чаще всего для О. о. материалов, не поддающихся обработке резанием, а также для образования сложных контуров. Основные процессы, относящиеся к этому виду обработки: анодно-механическая обработка, электроискровая обработка, электроимпульсная обработка.

Склад готовой продукции, ОТК

ОТК – отдел технического контроля. Подразделение производственной организации, осуществляющее надзор за соблюдением технологии производства и качественными характеристиками изготавливаемой продукции.

Наиболее типичная функция ОТК – контроль за качеством и комплектностью изготавливаемых предприятием деталей, узлов и готовых изделий, за соответствие их стандартам, техническим условиям, нормалям, эталонам и чертежам, клеймение принятой и забракованной продукции, оформление в установленном порядке документации на принятую и забракованную продукцию. А также контроль за изъятием из производства окончательно забракованных изделий в специально организованные изоляторы брака и сдачей их в отходы.

Отдел технического контроля является самостоятельным структурным подразделением предприятия и подчиняется непосредственно директору. На крупных промышленных предприятиях чаще всего – директору по качеству.

Подобные отделы имеются на подавляющем большинстве российских промышленных предприятий.