- •1. Постановка задачи проектирования ртк

- •2. Выбор технологического оборудования

- •2.1 Горизонтальный обрабатывающий центр с 2-х паллетной системой загрузки, двойным столом Hyundai Kia hx-400 и контроллером Fanuc 18i-mb.

- •Стандартные характеристики

- •Опции станка

- •2.2 Робот м-16iB Series.

- •4 Определение временных параметров работы комплекса

- •5 Моделирование сформированной ртк

Введение

Повышение производительности и качества продукции, выпускаемой в течение достаточно длительного периода в массовом и крупносерийном производстве, обеспечиваются созданием и внедрением для конкретных видов изделий специальных или специализированных автоматов и автоматических линий.

Вместе с тем в последние годы практически повсеместно утвердились тенденции к сокращению размеров серий и увеличению разнообразия выпускаемых изделий. В итоге более 80% производства носит мелкосерийный характер. Необходимую гибкость производства изделий обеспечивает применение технологического оборудования с числовым программным управлением (ЧПУ).

В настоящее время технологическое оборудование с ЧПУ объединяют в единые производственные комплексы с помощью транспортной и управляющей систем. Такие производственные комплексы, являющиеся высшей ступенью развития автоматизации, называют гибкими автоматизированными производственными системами.

1. Постановка задачи проектирования ртк

Два обрабатывающих центра, на одном – токарно-фрезерное 30 х 180 мм , на втором – токарно-фрезерное изделие 60 х 180 мм. Для первого – разделены вход и выход, для второго - разделены вход и выход.

2. Выбор технологического оборудования

Технологический участок имеет в своём составе два горизонтальных обрабатывающих центра Hyundai Kia HX-400 Bobs, один робот M-16iB Series, два сквозных общих накопителя (для заготовок и готовых деталей).

Участок функционирует следующим образом:

1. Со складского комплекса в накопители поступают заготовки.

2. Робот берёт заготовку из накопителя №1 и вставляет в станок№1.

3. Станок №1 производит обработку заготовки.

4. Робот берёт заготовку из накопителя №2 и вставляет в станок№2.

5. Станок №2 производит обработку заготовки.

6. Робот снимает полученную деталь со станка №1 и возвращает в

накопитель №1.

7. Робот снимает полученную деталь со станка №2 и возвращает в накопитель№2.

Накопитель представляет собой транспортно-приёмное устройство, связанное с роботизированным складским комплексом.

2.1 Горизонтальный обрабатывающий центр с 2-х паллетной системой загрузки, двойным столом Hyundai Kia hx-400 и контроллером Fanuc 18i-mb.

Стандартные характеристики

возможности |

|

размер стола |

400 x 400 мм |

нагрузка на стол |

400 кг |

|

|

перемещение |

|

ось X |

650 мм |

ось Y |

600 мм |

ось Z |

700 мм |

угол индексации стола |

1° |

расстояние от поверхности стола до центра шпинделя

|

150~850 мм |

расстояние от центра стола до торца шпинделя |

50~650 мм |

подачи |

|

быстрое перемещение осей X и Y |

40 м/мин |

быстрое перемещение оси Z |

40 м/мин |

скорость подачи при резке по всем осям |

1~50,000 мм/мин |

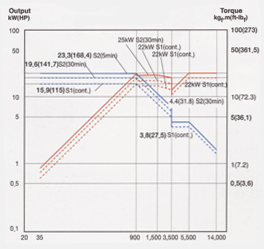

шпиндель |

|

торец шпинделя |

BT-40 |

скорость шпинделя |

12,000 rpm |

мощность шпинделя |

15 / 11 кВт |

|

|

12,000 об/мин (STD.) |

14,000 об/мин (OPT.) |

ATC |

|

количество инструментов в стандарте |

40 |

Возможное количество инструментов (опция) |

60-90-120 |

Тип инструмента |

BT, CAT или BigPlus |

Время смены инструмента (инструмент к инструменту) |

3 сек |

Время смены инструмента (стружка к стружке) |

7.5 сек |

Макс диаметр инструмента |

125 / 245 мм |

Макс длина инструмента |

500 мм |

Макс вес инструмента |

15 / 25 кг

|

APC |

|

количество столов (паллет) |

2 |

Время смены столов (паллет) |

6 сек |

общее |

|

вес станка |

12,000 кг |