- •Тема 17. Изготовление зубчатых колес

- •17.1. Общие сведения о зубчатых передачах

- •1. Технологический процесс цементованного зубчатого колеса состоит из следующих основных операций:

- •2. Технологический процесс азотированного зубчатого колеса состоит из следующих основных операций:

- •17.2. Нарезание зубьев

- •В производстве зубчатых колес гтд используется черновое и получистовое зубофрезерование.

Тема 17. Изготовление зубчатых колес

17.1. Общие сведения о зубчатых передачах

Назначение зубчатых передач ГТД - отбор движения от ротора, его преобразование и передача по кинематическим цепям к функциональным элементам и агрегатам (винты турбовинтовых двигателей, насосы, генераторы и т.д.) с обеспечением необходимых скоростей, мощностей и крутящих моментов.

Особое место занимают редукторы, встроенные в турбовинтовые двигатели (для самолетов) и турбовальные двигатели (для вертолетов), так как при относительно малых габаритах, диктуемых конструкцией летательных агрегатов, они передают основную энергию двигателя либо на воздушные винты самолета, либо на трансмиссию и ротор вертолета.

Зубчатые

передачи используются

также для передачи движения от стартера

к валу двигателя при его запуске.

Зубчатые

передачи используются

также для передачи движения от стартера

к валу двигателя при его запуске.

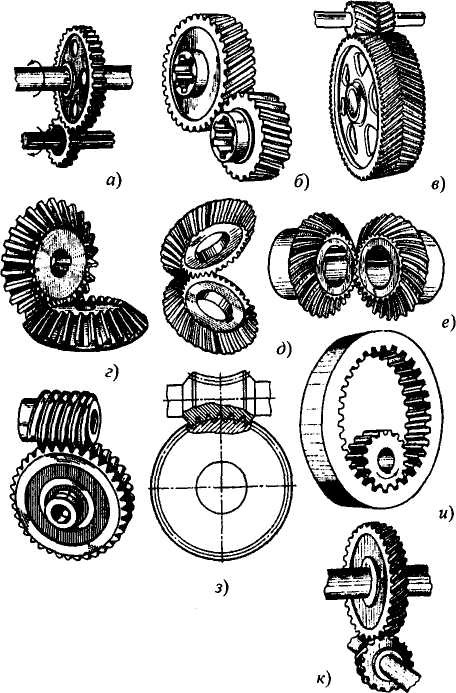

Рис. 17.1. Типы зубчатых передач:

а-

цилиндрическая

с прямыми зубьями; б- цилиндрическая с

косыми зубьями; в

- цилиндрическая с шевронными зубьями;

г

- коническая

с прямыми зубьями; д

-

коническая с косыми зубьями; е

-

коническая с винтовыми зубьями; ж

-

червячная с

цилиндрическим червяком; з

- червячная

с глобоидным червяком; и

-

передача с цилиндрическими

колесами внутреннего зацепления; к-

с

винтовыми зубьями

Зубчатые передачи применяются для передачи вращательного движения и для его преобразования в поступательное, возвратно-поступательное, возвратно-вращательное и другие движения.

Преимущества зубчатых передач по сравнению с другими видами передач (гидравлические, ременные, фрикционные, с гибкой связью и т.д.):

- высокая надежность;

- высокий КПД, доходящий в одном зацеплении до 0,99;

- малые габариты при больших передаваемых мощностях;

- постоянное передаточное отношение (отсутствие проскальзывания);

- высокий ресурс работы;

- возможность использования зубчатых передач при малых и при сверхвысоких частотах вращения.

Недостатки зубчатых передач: шум при работе и сложность изготовления.

К зубчатым передачам, часто работающим в весьма напряженных условиях, предъявляются высокие требования по эксплуатации. Они должны обеспечивать необходимую прочность, сопротивляемость изнашиванию, плавность и бесшумность работы и т.д. Эти требования удовлетворяются за счет правильного выбора материала и режимов термической или химико-термической обработки, получением точной геометрической формы и оптимальной шероховатости профиля зуба.

Основные типы зубчатых передач приведены на рис. 17.1.

Цилиндрические зубчатые колеса служат для передачи вращательного движения между параллельными валами. При этом используются колеса с прямыми (а), косыми (б) и шевронными (в) зубьями.

Конические зубчатые колеса служат для передачи движения между валами с пересекающимися осями. При этом применяют колеса с прямыми (г), косыми (д) и винтовыми (е) зубьями, со скрещивающимися осями - червячные передачи с цилиндрическими (ж) и глобоидными (з) червяками, а также винтовые передачи (к).

Главными особенностями авиационных зубчатых передач являются: их высокая нагруженность при ажурности конструкции, высокие требования по точности изготовления и качеству рабочих поверхностей.

Большое значение при изготовлении зубчатых колес, имеет операция химико-термической обработки: цементация, а для определенной номенклатуры зубчатых колес ГТД - ионное азотирование. Эти операции формируют химический и фазовый состав поверхностного слоя, его структуру и основной уровень упрочнения и таким образом, от них в значительной степени зависит качество поверхностного слоя зубьев, определяющее ресурс зубчатого колеса.

Цементация в сочетании с последующим термическим упрочнением (закалкой) вызывает существенную деформацию зубчатых колес. Точность ажурных авиационных зубчатых колес снижается на 2 ... 3 и более степени. Восстановить точность можно с помощью зубошлифования - трудоемкой операции, усложняющей технологию и также влияющей на качество поверхностного слоя.

Ионное азотирование свободно от этого недостатка.

Основное достоинство этого процесса - отсутствие значительных деформаций и коробления при упрочнении поверхностного слоя зубьев, что дает возможность либо исключить зубошлифовальную операцию, либо заменить ее более производительным технологическим процессом - зубохонингованием.

Однако по сравнению с цементацией, при азотировании формируются диффузионные слои ограниченной толщины (как правило, не более 0,5 мм), что снижает уровень допустимых контактных нагрузок и как следствие сужает номенклатуру обрабатываемых деталей.

Рассмотрим два типовых маршрутных технологических процесса изготовления зубчатых колес ГТД, базирующиеся на использовании в качестве химико-термической обработки цементации и ионного азотирования.

В современном производстве авиационных зубчатых колес обычно применяется цементация рабочих поверхностей.