Ахметов и др. Технология и оборудование процессов переработки нефти и газа (2006)

.pdfШлемовая линия — толстостенная труба из углеродистой стали. Кожухотрубчатый пучок конденсатора головного погона — углеродистая сталь.

Условия работы эжекторов по жесткости не уступают ускоренным коррозионным испытаниям.

Паровые сопла изготавливают из нержавеющей стали, но лучше из монеля.Горловину,котораякорродируетсильнее,изготавливаютизинконеля, монеля или нержавеющей стали, всасывающие камеры — из чугуна. Колено, соединяющее последнюю ступень эжектора с конденсатором, наиболее, подвержено износу, его выполняют из инконеля.

3.5.4.Некоторые аспекты эксплуатации и совершенствования вакуумсоздающих систем

При эксплуатации системы создания вакуума с помощью барометрических конденсаторов смешения на действующих установках АВТ с уходящей водой теряется до 0,80…0,98% на перерабатываемую нефть дизельнойигазойлевойфракции.Неконденсирующиесягазыразложения,втомчислеисероводород,выбрасываютсяватмосферу.Частичное растворениесероводородавводе,подаваемойнаконденсацию,вызывает усиленную коррозию труб (от конденсаторов смешения до барометрического колодца, коллектора и линий подачи воды в конденсаторы)

итребует создания на НПЗ изолированной третьей барометрической системы оборотного водоснабжения. Замена конденсаторов смешения конденсаторами поверхностного типа позволяет исключить большие потери нефтепродукта, загрязнение сточных вод и воздушного бассейна, поэтому осуществляемый в настоящее время на некоторых заводах переходнановуюсистемусозданиявакууманаатмосферно-вакуумных

ивакуумных установках заключается в полной замене конденсаторов смешения поверхностными конденсаторами кожухотрубчатого типа.

Сцелью обеспечения современных технологических, экологических требований к процессу вакуумной перегонки были созданы гидроэжекторные системы, применение которых позволяет сократить потребление водяного пара и объемы сточной воды на установке АВТ до минимума.

Особенностью таких систем является их оснащение жидкостногазоструйным аппаратом, в качестве рабочего тела которого выступает одна из фракций, получаемых на той же установке АВТ. Теоретические исследования и разработки наиболее системно выполнены фирмами «Техновакуум» и «Технотон», предлагающие оригинальные технологические схемы таких вакуумсоздающих систем.

461

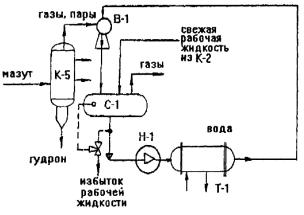

На рис. 3.30 представлена принципиальная схема гидроэжекторной вакуумной системы, разработанной фирмой «Техновакуум».

Газы разложения мазута и пары углеводородов, воды из вакуумной колонны К-5поступаютвкаче-

Рис. 3.30. Схема создания вакуума вакуумсоздающей системы стве пассивного тела

фирмы «Техновакуум» в вакуумсоздающее

устройствоВ-1, куда из сепаратораС-1насосомН-1через холодильник Т-1нагнетается рабочая жидкость (фракция дизельного топлива из ат- мосфернойколонныК-2).Врезультатеконтактаактивногоипассивного тел происходит конденсация паров, сжатие газов разложения до задан- ногодавления10…20ммрт.ст.ГазожидкостнаясмесьизВ-1разделяется

всепараторе С-1, избыток рабочего тела отводится из системы, а рабочаяжидкостьдополнительнообновляетсясвежейдизельнойфракцией. Таким образом, создается замкнутый контур рабочего тела, полностью исключаются использование водяного пара и в максимальной степени снижается объем загрязненных промышленных стоков.

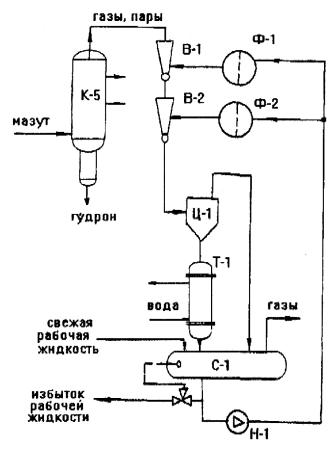

Вакуумсоздаюшая система, разработанная фирмой «Технотон», принципиально отличается от приведенной выше, и это связано с применениемдвухступенчатойилитрехступенчатойгидроэжекторнойсистемы,вкоторойиспользуютсяпринципывихревогоэжектированияпарогазовых систем рабочей жидкостью. Принципиальная схема такой гидроэжекторной системы дана на рисунке 3.31.

Газы разложения мазута, пара углеводородов, воды из вакуумной колонны К-5 поступают в струйный или вихревой эжектор В-1 и далее во вихревой эжектор В-2. Рабочим телом этих эжекторов является дизельная фракция (или вакуумный газойль), откачиваемая из сепаратора С-1 насосом Н-1 через фильтры Ф-1, Ф-2 в оба эжектора одновременно. Поток рабочей жидкости после эжектора В-2 подается

вциклонный газоотделитель Ц-1 и далее охлаждается в Т-1 и возвращается в сепаратор С-1. Потоки газов, выводимые из Ц-1, также подаются в сепаратор С-1 для отделения растворенных газов и далее отводятся в печь для дожига. Как и в предыдущем случае, осущест-

462

вляется вывод избытка рабочей жидкости и подача свежей дизельной фракции(иливакуумногогазойля).Втабл.3.12приведенысравнительные характеристики двух вакуумсоздающих систем – пароэжекторной и гидроэжекторной.

Сопоставлениеэксплуатационныхпараметровпоказываетбезусловные преимущества гидроэжекторной системы, которые заключаются всниженииостаточногодавлениянаверхуколонныдо15…30мм.рт.ст., увеличении выхода вакуумного газойля в 1,5 раза, сокращении потребления водяного пара до минимума, снижении объемов и загрязненности сточных вод. Вместе с тем гидроэжекторные системы отличаются от пароэжекторных намного большим потреблением электроэнергии и необходимостью использования высоконапорных насосов.

Рис. 3.31. Принципиальная схема двухступенчатой гидроэжекторной системы «Технотон»

463

Таблица 3.12 — Характеристика систем

Параметры |

Пароэжекторная |

Гидроэжек- |

система |

торная |

|

|

система |

|

|

|

|

Расход мазута, м3/ч |

255…270 |

264…282 |

Остаточное давление на верху К-5, ммрт.ст. |

40…60 |

15…30 |

|

|

|

Температура,°С: |

|

|

низа колонны |

350…355 |

350…360 |

верха колонны |

150…170 |

110…120 |

Отбор вакуумного газойля, т/сут |

1221 |

1815 |

|

|

|

Содержание в гудроне фракций до 500°С,% |

25 |

18 |

|

|

|

Расход водяного пара на эжектор, т/год |

4814 |

— |

|

|

|

Содержание H2S в стоках , мг/л |

150 |

5 |

|

|

|

Реализация возможностей снижения вакуума в ректификационной колонне должна сочетаться с необходимостью такого оформления технологии. Часто на НПЗ вслед за модернизацией вакуумсоздающих систем следует полная замена массообменных элементов (тарелок на насадочные устройства), в результате достигается максимальный эффект в виде улучшения качества масляных фракций (сужение пределов выкипания до 40…50°С) либо осуществляется производство остаточных дорожных битумов, получаемых без процесса окисления, т.е. непосредственно в вакуумной колонне в виде кубового продукта.

Вакуумсоздающие системы на установках АВТ являются важными узлами, от эффективной работы которых зависит глубина переработки мазутов и качество получаемых продуктов.

464

Глава 4

ТЕОРЕТИЧЕСКИЕ ОСНОВЫ И ТЕХНОЛОГИЯ ПРОИЗВОДСТВА СМАЗОЧНЫХ МАСЕЛ

Введение

Назначение,классификация,основныепоказатели,сорта,требования к качеству смазочных масел изложены в п. 1.3.6.

Практически любое смазочное масло представляет собой масляную основу — базовое масло, в которое вводят присадки разного функционального назначения.

Масляная основа нефтяных смазочных масел представляет собой сложную смесь высококипящих углеводородов с числом углеродных атомов 20…60 (молекулярной массы 300…750), выкипающих в интервале 300…650°С. Сырьем для их производства является мазут, а главным процессом — вакуумная перегонка, в результате которой получают узкие масляные фракции (от 1 до 4) и гудрон. В этих фракциях содержатся: парафиновые углеводороды (алканы нормального и изостроения); нафтеновые углеводороды (цикланы), содержащие пяти-

ишестичленныекольцаспарафиновымицепямиразнойдлины;ароматические углеводороды (арены моно- и полициклические); гибридные углеводороды,атакжесмолисто-асфальтеновыевеществаисеро-,азот-

икислородсодержащие гетероорганические соединения. В исходных масляных фракциях нефти содержатся компоненты, составляющие основу базовых масел, и так называемые нежелательные компоненты, ухудшающиефизико-химическиеиэксплуатационныесвойстватовар- ных масел, такие как смолисто-асфальтеновые, полициклические ароматические и высокомолекулярные парафиновые углеводороды. Поэтомутехнологияпроизводствабазовойосновысмазочныхмаселосновананаизбирательномудаленииизмасляныхфракцийнежелательных углеводородовпримаксимальновозможномсохранениикомпонентов, обеспечивающих требуемые физико-химические и эксплуатационные свойства конечных товарных масел.

Методыудалениянежелательныхкомпонентов,тоестьочисткимасляных фракций, делятся на химические и физические.

При химической очистке используют реагенты (щелочь, кислоту, водород), химически взаимодействующие с удаляемыми компонента-

465

ми. Наиболее старыми, но до сих пор используемыми методами являются сернокислотная и щелочная очистки. В процессе сернокислотной очисткиизисходногосырьяудаляютсяпреимущественносмолисто-ас- фальтеновые вещества и полициклические ароматические углеводороды. Кислые вещества, остающиеся в очищенном масле после удаления кислого гудрона, удаляют обработкой водным раствором щелочи или контактированием с отбеливающими землями. При гидрогенизационных методах очистки требуемое качество масел достигается химическим преобразованием нежелательных компонентов сырья в углеводороды нужной структуры.

Физические методы очистки масел предусматривают разделение масляной фракции на две части без изменения химического строения углеводородов исходного сырья.

Измассообменныхпроцессовфракционированиямногокомпонентных смесей в производствах смазочных масел наибольшее распростра-

нениеполучилиэкстракционныепроцессы,основанныенаиспользовании различной растворимости углеводородов в растворителях.

Вэтихпроцессахфракционированиемасляногосырьяосуществляется не по температурным пределам кипения, а по химическому углеводородномусоставу.Однигрупповыехимическиекомпонентысырьяхорошо растворяются в выбранном для данного экстракционного процесса растворителе, а другие, наоборот, плохо или совсем не растворяются.

В последние годы в технологии производства базовых масел все более широкое применение находят гидрокаталитические процессы, такиекакгидроочистка,гидрокрекинг,гидроизомеризация,гидродепарафинизация. В этих процессах улучшение качества смазочных масел достигается не удалением нежелательных компонентов, а химическим преобразованием их в высокоиндексные низкозастывающие углеводороды с низким содержанием гетероатомов под действием водорода икатализаторовприповышенныхтемпературахидавлениях(см.гл.8).

4.1.Основные понятия и определения экстракционных процессов

Целевое назначение экстракционных процессов масляных производств – удаление из исходного сырья низкоиндексных и коксогенных компонентов, таких как смолисто-асфальтеновые и полициклические углеводороды, а также высокоплавких парафинов, ухудшающих низкотемпературные свойства товарных масел. В производстве нефтяных смазочных масел применяются следующие 3 типа экстракционных процессов: деасфальтизация гудронов, селективная очистка деасфаль-

466

тизированных гудронов и масляных дистиллятов и депарафинизация экстрактивной кристаллизацией.

Из технологических параметров экстракционных процессов наибольшее значение имеют температура экстракции, соотношение растворитель : сырье (кратность растворителя) и являющаяся функцией этих параметров критическая температура растворения.

Критическая температура растворения (KTP). При смешении сырьясрастворителемприпостояннойтемпературевначалепроисходит полноерастворениерастворителявсырье.Придальнейшемувеличении кратностирастворителяобразуетсядисперсная(гетерогенная)система, состоящаяиздвухфаз:однаизних–дисперсионнаясреда,представляю- щая собой растворитель с растворенными компонентами, а другая — дисперсная фаза — нерастворенные компоненты с растворителем. При значительной кратности растворителя может происходить полная растворимость сырья.

Принеизменнойкратностирастворителясповышениемтемпературы увеличивается содержание растворенных компонентов сырья и при достиженииопределеннойтемпературы,называемойКТР,ивышеэтой температуры сырье полностью смешивается с растворителем, образуя гомогенную, то есть однофазную систему. Кривая растворимости масляного сырья в растворителях можетбытьразличнойвзависимости от качества сырья и типа растворителя. На рис. 4.1 представлена в качестве примера типичная кривая растворимости масляного дистиллята парафинистой нефти в фурфуроле: внутри этой кривой находится область существования двух фаз, вне ее — область полной взаимной растворимости.

Разделениеисходногосырьянагрупповыехимическиекомпоненты при помощи экстракции может быть осуществлено лишь при условии образования дисперсной системы, что обеспечивается соответствующим выбором температуры экстракции и кратности растворителя.

Разделениеобразующихсяфазосуществляетсяпоразностиихплотностей в экстрактных аппаратах (преимущественно в противоточных колоннахтарельчатого,насадочногоилироторноготипа)ипутемфильтрации.

467

В масляных производствах после отгонки растворителей из обеих фаз получают полупродукты под следующими названиями:

|

Из дисперсионной среды |

Из дисперсной фазы |

Деасфальтизация |

деасфальтизат |

асфальтит |

Селективная |

|

|

очистка |

экстракт |

рафинат |

Депарафинизация |

|

|

кристаллизацией |

депарафинизат |

гач или петролатум |

Растворяющаяспособностьиизбирательностьрастворителя—

дваосновныхэксплуатационныхсвойства,которыеявляютсярешающими привыбореэффективногорастворителядляэкстракционныхпроцессов.

Растворяющая способность — показатель, характеризующий абсолютную растворимость компонентов масляных фракций в определенномколичестверастворителя.Общепринятойединойметодикидля определениярастворяющейспособностирастворителейдосихпорнет. Принято этот показатель оценивать:

1)по выходу растворенного компонента сырья при одинаковой кратности растворителя;

2)по значению КТР при одинаковой кратности растворителя;

3)количеством растворителя, необходимым для извлечения одного

и того же растворенного компонента сырья.

Изприведенныхнижевкачествепримерасопоставительныхданных видно,чтоиздвухрастворителейбольшейрастворяющейспособностью обладаетнитробензол,имеющийприпостоянномрасходерастворителя меньшую КТР и обеспечивающий больший выход растворенного компонента, а также одинаковый выход растворенных компонентов при в 4,5 раза меньшем расходе растворителя по сравнению с анилином.

|

Расход |

|

|

Выход |

|

|

|

|

растворенных |

||

Растворитель |

растворителя, |

КТР, |

°С |

||

компонентов, |

|||||

|

% мас. |

|

|

||

|

|

|

% мас. |

||

|

|

|

|

||

|

|

|

|

|

|

Анилин |

200 |

56 |

|

20,8 |

|

|

200 |

34 |

|

48,8 |

|

|

|

|

|

|

|

Анилин |

200 |

|

|

15 |

|

Нитробензол |

45 |

|

|

15 |

|

|

|

|

|

|

Избирательность (селективность) характеризует способность растворителя растворять только компоненты определенной структу-

468

ры сырья, что позволяет четко разделять исходное сырье на отдельные групповые химические компоненты.

Дляоценкиизбирательнойспособностирастворителейвнастоящее время также нет единой методики. Об избирательности растворителя можно судить по разности (градиенту) таких показателей, как плотность, индекс вязкости, коэффициент преломления или анилиновая точка.

Применительно к процессам селективной очистки масел пользуются коэффициентом распределения К, определяемым из соотношения объемных концентраций извлекаемых компонентов в экстракте (Сэкс)

и рафинате (Сраф) : К = Сэкс / Сраф.

Для характеристики избирательности растворителя для этого же процесса можно пользоваться уравнением А. З. Биккулова:

Избирательность = (Аэкс – Браф) / (Араф – Бэкс),

где Аэкс, Араф и Бэкс, Браф — содержание в экстракте и рафинате соответственно ароматических и парафино-нафтеновых углеводородов.

Показатели избирательности могут быть использованы только для сравнения растворителей при их выборе для тех или иных целей, но непригодны при расчетах экстракционных процессов.

Как правило, растворяющая и избирательная способности растворителей антибатны, и обычно рост одного показателя ведет к снижениюдругого.Поэтомупривыборерастворителяприходитсяпринимать компромиссные решения.

Растворяющая способность и избирательность для каждого растворителя не являются постоянными и зависят как от технологических условийэкстракционныхпроцессов,такиотхимическогосоставасырья.

Требования к растворителям. В качестве избирательных растворителей предложено большое количество различных органических и неорганических соединений, однако сложный комплекс требований, предъявляемых к экстрагентам, ограничивает возможность использования многих из них для промышленных экстракционных процессов.

Промышленныеэкстрагентыдолжныобладатьпреждевсегоследующими эксплуатационными свойствами:

—оптимальной растворяющей способностью и высокой избирательностьювдостаточноширокоминтервалетемператур(этипоказатели обусловливают выход и качество целевых продуктов);

—низкимитеплотойиспаренияитемпературойкипенияпосравнению с сырьем, что позволяет уменьшить энергетические затраты на регенерацию растворителей;

469

—достаточновысокойразностьюплотностейсисходнымсырьеминизкой вязкостью для облегчения процесса разделения гетерогенных фаз образующейся дисперсной системы.

Кроме того, они должны быть дешевыми и недефицитными, а также удовлетворять следующим экологическим требованиям:

—иметь высокие химическую и термическую стабильности;

—быть нетоксичными, взрыво- и пожаробезопасными;

—не вызывать коррозии аппаратуры.

Растворителямотдельныхэкстракционныхпроцессовпредъявляется дополнительно ряд специфических требований. Так, растворители процессов депарафинизации кристаллизацией должны:

—иметь низкую температуру застывания, чтобы не кристаллизоваться при температуре депарафинизации и не забивать фильтровальную ткань;

—обеспечивать минимальную разность между температурами застывания депарафинизата и конечного охлаждения смеси растворителя с сырьем;

—способствовать образованию крупных кристаллов твердых парафинов, обеспечивающих хорошее фильтрование.

Растворители процессов деасфальтизации должны:

—обладать хорошей коагулирующей способностью;

—иметьнеслишкомнизкуютемпературукипениядляпроведенияпроцесса экстракции при пониженных давлениях;

—не растворять или плохо растворять смолисто-асфальтеновые углеводороды нефтяных остатков.

Определенноезначениеимеюттакжеповерхностноенатяжение,теп-

лоемкость, критические температура и давление и другие показатели растворителей.

Из анализа вышеприведенных требований к качеству экстрагентов можно констатировать, что практически невозможно рекомендовать универсальный растворитель для всех видов сырья и для всех экстракционных процессов. В этой связи приходится довольствоваться узким ассортиментом растворителей для отдельных экстракционных процессов. Так, в процессах деасфальтизации гудронов широко применялись

иприменяются низкомолекулярные алканы, такие как этан, пропан, бутан, пентан и легкий бензин, являющиеся слабыми растворителями, плохорастворяющимисмолисто-асфальтеновыесоединениянефтяных остатков. В процессах селективной очистки масляных дистиллятов

идеасфальтизатов применялись сернистый ангидрид, анилин, нитробензол, хлорекс, фенол, фурфурол, крезол и N-метилпирролидон.

470