Ахметов и др. Технология и оборудование процессов переработки нефти и газа (2006)

.pdfполя высокого напряжения. После охлаждения в теплообменниках обессоленная и обезвоженная нефть отводится в резервуары подготовленной нефти, а на секции ЭЛОУ комбинированных установок она без охлаждения подается на установки первичной перегонки нефти.

3.1.3. Подготовка горючих газов к переработке

Под горючими газами обычно подразумевают смеси газообразных горючих веществ: низкомолекулярных углеводородов (алканов и алкенов С1–C4), водорода, окиси углерода и сероводорода, разбавленных такими негорючими газами, как диоксид углерода, азот, аргон, гелий и пары воды.

Горючие газы принято подразделять (классифицировать) в зависимости от происхождения на следующие группы:

1)природные (сухие), состоящие преимущественно из метана, добываемые из чисто газовых месторождений;

2)нефтяные(жирные),состоящиеизметанаиегонизкомолекулярных гомологов (С1–С5), добываемые попутно с нефтью;

3)газоконденсатные, по составу аналогичные нефтяным, добываемые из газоконденсатных месторождений;

4)искусственные, к которым относятся:

—нефтезаводские, получаемые при переработке нефти;

—газы переработки твердых топлив (коксовый, генераторный, доменный и др.).

Посодержаниюсеросодержащихкомпонентовгорючиегазыделятся:

—на слабосернистые с содержанием сероводорода и тиоловой серы менее 20 и 36 мг/м3 соответственно (то есть ниже допустимых норм поотраслевомустандартуОСТ51.40—83«Газыгорючиеприродные, подаваемые в магистральные газопроводы»), которые не подвергаются специальной сероочистке;

—сернистые (условно подразделяемые на малосернистые, сернистые и высокосернистые), содержащие сероводород и тиоловую серу более20и36мг/м3 соответственно,подлежащиеобязательнойочистке от сернистых соединений и переработке последних в газовую серу (только при переработке малосернистых газов допускается сжигание газов регенерации на факелах).

Сероводород и диоксид углерода являются кислыми коррозионноагрессивнымикомпонентамигорючихгазов,которыевовлажнойсреде способствуют внутренней коррозии труб и оборудования и приводят к ухудшению топливных качеств газа. Поэтому эти примеси следует удалять перед транспортировкой и переработкой горючих газов.

391

Влага, содержащаяся в газе, вызывает различные осложнения в работе газовой аппаратуры. Пары воды в условиях промысловой подготовки и при транспортировании способны конденсироваться и, что особенно опасно, образовывать твердые кристаллогидраты, которые приводят к возникновению аварийных ситуаций. По этой причине горючие природные газы подлежат, кроме очистки от кислых компонентов, обязательной осушке до допустимых норм (табл. 3.3). На практике о влагосодержании горючих газов судят по их точке росы, понимая под этимтерминомтемпературу,нижекоторойводянойпарконденсируется (выпадает в виде «росы»).

Таблица 3.3 — |

Требования к качеству природных горючих газов, |

||||

|

подаваемых в магистральные газопроводы |

|

|||

|

(ОСТ 51.40.—83) |

|

|

|

|

|

|

|

|

|

|

|

|

Климатический район |

|||

|

Показатель |

умеренный |

холодный |

||

|

|

|

|

|

|

|

|

I* |

II* |

I |

II |

|

|

|

|

|

|

Точка росы газа, °С, не выше: |

|

|

|

|

|

|

|

|

|

|

|

по влаге |

|

0 |

–5 |

–10 |

–20 |

по углеводородам |

0 |

0 |

–5 |

–10 |

|

Содержание, г/м3, не более: |

|

|

|

|

|

механических примесей |

0,003 |

0,003 |

0,003 |

0,003 |

|

сероводорода |

|

0,02 |

0,02 |

0,02 |

0,02 |

тиоловой серы |

|

0,036 |

0,036 |

0,036 |

0,036 |

Объемная доля кислорода, %, не более |

1 |

1 |

1 |

1 |

|

*I – с 01.05. по 30.09; II – с 01.10 по 30.04.

Втабл. 3.4 приведен состав природных горючих газов некоторых газовых, газоконденсатных и нефтяных месторождений бывшего

СССР.

Осушка горючих газов. В газовой промышленности для осушки природных газов наиболее широко используют абсорбционный процесс с применением преимущественно в качестве абсорбента высококонцентрированных растворов гликолей — диэтиленгликоля (ДЭГ) и триэтиленгликоля (ТЭГ). В последнее время применяют также пропиленгликоль (ПГ). По таким показателям, как летучесть, следовательно, и расход абсорбента, осушительная способность, склонность к пенообразованию, устойчивость к окислению и термическому раз-

392

ложению, коррозионная активность и некоторым другим, ДЭГ и ТЭГ более предпочтительны и потому находят в абсорбционных процессах осушки газов преимущественное применение по сравнению с моноэтиленгликолем. Процесс осушки газов включает 2 стадии: абсорбцию идесорбциювлаги–иосуществляетсясоответственновдвухаппаратах колонного типа с тарелками (или насадками) — абсорбере и десорбере. Абсорбция проводится при температуре около 20°С и повышенном давлении — 2…6МПа, а десорбция – при пониженном давлении и повышенной температуре 160…190°С. Принципиальная схема установки осушки газов гликолями представлена на рис. 3.4.

Таблица 3.4 — Примерный состав газа некоторых газовых,

газоконденсатных и нефтяных месторождений бывшего СССР,% об.

|

СН4 |

С2Н6 |

С3Н8 |

С4Н10 |

С15Н12 |

СО2 |

H2S |

N2 |

Месторождение |

и |

|||||||

|

|

|

|

|

выше |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Газовое |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Уренгойское |

96,00 |

0,09 |

0,01 |

0,00 |

0,01 |

0,49 |

— |

3,40 |

Медвежье |

99,20 |

0,08 |

0,01 |

0,07 |

0,02 |

0,06 |

— |

0,57 |

Ямбургское |

95,20 |

0,04 |

0,01 |

0,00 |

0,01 |

0,30 |

— |

4,00 |

|

|

|

|

|

|

|

|

|

Ставропольское |

98,80 |

0,30 |

0,20 |

0,10 |

— |

0,20 |

— |

0,40 |

|

|

|

|

|

|

|

|

|

Газлинское |

92,70 |

3,20 |

0,90 |

0,47 |

0,13 |

0,10 |

— |

2,50 |

|

|

|

|

|

|

|

|

|

|

Газоконденсатное |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

Астраханское |

54,15 |

5,54 |

1,68 |

0,93 |

1,57 |

21,55 |

12,60 |

1,98 |

|

|

|

|

|

|

|

|

|

Оренбургское |

81,70 |

4,50 |

1,80 |

1,00 |

3,55 |

2,35 |

4,00 |

1,10 |

Карачаганакское |

75,31 |

5,45 |

2,62 |

1,37 |

5,98 |

4,79 |

3,69 |

0,79 |

Вуктыльское |

75,00 |

9,00 |

3,90 |

1,80 |

5,20 |

0,10 |

— |

5,00 |

|

|

|

|

|

|

|

|

|

Шатлыкское |

95,70 |

1,70 |

0,23 |

0,04 |

0,02 |

1,24 |

— |

1,40 |

|

|

|

|

|

|

|

|

|

|

|

Нефтяное |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ромашкинское |

39,00 |

20,00 |

18,50 |

6,20 |

4,70 |

0,10 |

— |

11,50 |

|

|

|

|

|

|

|

|

|

Туймазинское |

41,00 |

21,00 |

17,40 |

6,80 |

4,60 |

0,10 |

2,00 |

7,10 |

|

|

|

|

|

|

|

|

|

Ишимбайское |

42,40 |

12,00 |

20,50 |

7,20 |

3,10 |

1,00 |

2,80 |

11,00 |

|

|

|

|

|

|

|

|

|

Шкаповское |

47,00 |

14,10 |

27,20 |

9,50 |

5,20 |

— |

— |

— |

Жирновское |

82,00 |

6,00 |

3,00 |

3,50 |

1,00 |

5,00 |

— |

1,50 |

Мухановское |

30,10 |

20,20 |

23,60 |

10,60 |

4,80 |

1,50 |

2,40 |

6,80 |

|

|

|

|

|

|

|

|

|

Небит—Дагское |

85,70 |

4,00 |

3,50 |

2,00 |

1,40 |

2,09 |

0,01 |

1,30 |

|

|

|

|

|

|

|

|

|

393

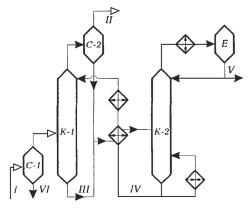

Рис. 3.4. Принципиальная схема установки осушки природного газа гликолями:

I — сырой газ; II — осушенный газ; III — насыщенный гликоль; IV — регенерированный гликоль; V — конденсат воды; VI — конденсат углеводородов и воды; К-1 — абсорбер; К-2 — десорбер; С-1иС-2—сепараторы-каплеотбойники;Е—ем- кость – сборник конденсата

Очистка горючих газов от сероводорода и диоксида углерода.

Для очистки горючих газов от кислых компонентов или одного из них промышленное применение в настоящее время нашли следующие основные процессы:

—абсорбционные, основанные на использовании жидких поглотителей – физических или химических абсорбентов или их смесей(комбинированных абсорбентов);

—адсорбционные, с использованием твердых поглотителей (активированных углей, природных или синтетических цеолитов и др.);

—окислительные, основанные на химическом превращении сернистых соединений (сероводорода и меркаптанов) в элементарную серу (Джиаммарко – Ветрокок-, Стретфорд-процессы) или комбинированном использовании процессов щелочной очистки газов и каталитической окислительной регенерации щелочного раствора (типа Мерокс-процесса).

В физических абсорбционных процессах в качестве абсорбентов применяютдиметиловыйэфирполиэтиленгликоля(селексол-процесс), N-метилпирролидон, пропиленкарбонат (флюор-процесс) трибутилфосфат, ацетон, метанол и др. В качестве химических абсорбентов (хемосорбентов) широко используют амины, щелочь, аммиак, карбонат калия и др. Из комбинированных абсорбционных процессов, использующих в качестве поглотителя смесь физических и химических поглотителей,наиболееширокоепрактическоераспространениеполучил процесс «Сульфинол» с использованием сульфолана и диизопропаноламина. В отечественной газовой промышленности и нефтепереработке преобладающее применение получили процессы этаноламиновой очистки горючих газов. Из аминов преобладающее применение нашли

394

в нашей стране моноэтаноламин (МЭА), за рубежом — диэтаноламин (ДЭА). Среди аминов МЭА наиболее дешевый и имеет такие преимущества, как высокая реакционная способность, стабильность, высокая поглотительная емкость, легкость регенерации. Однако ДЭА превосходит МЭА по таким показателям, как избирательность, упругость паров, потери от уноса и химических необратимых взаимодействий, энергоемкость стадии регенерации и некоторым другим.

Процесс моноэтаноламиновой очистки газов от H2S и СО2 основан на хемосорбционном их взаимодействии с образованием легко разлагаемых при нагревании солей:

2RNH2+H2S (RNH3)2S;

(RNH3)2S;

(RNH3)2S+H2S 2RNH3HS;

2RNH3HS;

2RNH2+CO2+H2O (RNH3)2CO2;

(RNH3)2CO2;

(RNH3)2CO3+CO2+H2O 2RNH3HCO3,

2RNH3HCO3,

где R — группа ОН–СН2–СН2–.

Согласно принципу Ле-Шателье, понижение температуры и повышение давления способствуют протеканию реакций в прямом направлении, а повышение температуры и понижение давления — в обратном направлении. Это положение является определяющим при выборе режимов очистки газа и регенерации насыщенного абсорбента. Обычно стадию абсорбции кислых газов проводят при давлении около 1,5МПа

итемпературе 25…40°С, а регенерацию – пpи температуре ≈ 130°С

идавлении 0,15…0,2МПа. Концентрация МЭА составляет 15…20%.

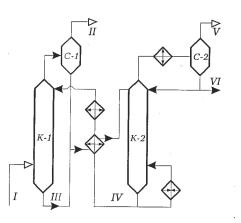

Этаноламиновая очистка горючих газов ведется на установках (рис. 3.5), состоящих из абсорбера и десорбера колонного типа (оборудованного соответственно ≈ 20 и 15 тарелками) и вспомогательного оборудования. В низ абсорбера К-1 поступает исходный газ, противотоком контактирует с нисходящим потоком раствора МЭА. С верха К-1 через каплеотбойник уходит очищенный газ, а снизу – насыщенный раствор МЭА, который нагревается в теплообменнике (и при необходимости пароподогревателе ) до температуры 80…90°С и поступает в верхнюю часть десорбера К-2. Из К-2 сверху уходят H2S и СО2, снизу — регенирированный раствор МЭА. Часть этого раствора подогревается в паровом кипятильнике и возвращается в десорбер для подвода тепла, а остальное количество охлаждается в теплообменнике ихолодильникеиподаетсянаверхабсорбера.Наверхдесорбераподается водный конденсат из сепаратора С-2, выводимый с верха К-2вместе с кислыми газами после конденсации в конденсаторе-холодильнике.

395

Рис. 3.5. Принципиальная схема установки этаноламиновой очистки горючих газов:

I — сырьевой газ; II — очищенный газ; III — насыщенный расвор амина; IV — регенерированный раствор амина; V — кислые газы; VI — водный конденсат; К-1—абсорбер;К-2—десорбер;С-1—каплеотбойник; С-2 — сепаратор

3.2.Теоретические основы процессов перегонки нефти и газов

Сосновными закономерностями процессов физической переработки нефти и газов, в частности перегонки и ректификации, а также конструкцией и принципами работы их аппаратов студенты ознакомились в курсе «Процессы и аппараты нефтепереработки». В этой связи ниже будут изложены лишь обобщающие сведения по теоретическим основампроцессов,получившихвнефтепереработкенаименованиепервичной (прямой) перегонки (переработки), подразумевая, что продукты этих головных на НПЗ процессов будут подвергаться далее вторичной (физическойилихимической)переработкесполучениемтоварныхнефтепродуктов или их компонентов.

3.2.1. Общие сведения о перегонке и ректификации нефти и газов

Перегонка (дистилляция) — это процесс физического разделения нефти и газов на фракции (компоненты), отличающиеся друг от друга и от исходной смеси по температурным пределам (или температуре) кипения. По способу проведения процесса различают простую и сложную перегонку.

Простая перегонка осуществляется постепенным, однократным или многократным испарением.

Перегонка с постепенным испарением состоит в постепенном на-

греваниинефтиотначальнойдоконечнойтемпературыснепрерывным отводом и конденсацией образующихся паров. Этот способ перегонки нефти и нефтепродуктов в основном применяют в лабораторной практике при определении их фракционного состава.

396

При однократной перегонке жидкость (нефть) нагревается до заданной температуры, образовавшиеся и достигшие равновесия пары однократно отделяются от жидкой фазы — остатка. Этот способ, по сравнению с перегонкой с постепенным испарением, обеспечивает при одинаковыхтемпературеидавлениибольшуюдолюотгона.Этоважное его достоинство используют в практике нефтеперегонки для достижения максимального отбора паров при ограниченной температуре нагрева во избежание крекинга нефти.

Перегонка с многократным испарением заключается в последо-

вательном повторении процесса однократной перегонки при более высоких температурах или низких давлениях по отношению к остатку предыдущего процесса.

Из процессов сложной перегонки различают перегонку с дефлегмацией и перегонку с ректификацией.

При перегонке с дефлегмацией образующиеся пары конденсируют и часть конденсата в виде флегмы подают навстречу потоку пара. В результате однократного контактирования парового и жидкого потоков уходящие из системы пары дополнительно обогащаются низкокипящими компонентами, тем самым несколько повышается четкость разделения смесей.

Перегонкасректификацией—наиболеераспространенныйвхими- ческойинефтегазовойтехнологиимассообменныйпроцесс,осуществля- емыйваппаратах—ректификационныхколоннах—путеммногократно- гопротивоточногоконтактированияпаровижидкости.Контактирование потоковпараижидкостиможетпроизводитьсялибонепрерывно(внасадочных колоннах), либо ступенчато (в тарельчатых ректификационных колоннах). При взаимодействии встречных потоков пара и жидкости на каждой ступени контактирования (тарелке или слое насадки) между нимипроисходиттепло-имассообмен,обусловленныестремлениемсис- темы к состоянию равновесия. В результате каждого контакта компоненты перераспределяются между фазами: пар несколько обогащается низкокипящими, а жидкость — высококипящими компонентами. При достаточнодлительномконтактеивысокойэффективностиконтактного устройствапарижидкость,уходящиеизтарелкиилислоянасадки,могут достичьсостоянияравновесия,тоестьтемпературыпотоковстанутодинаковымииприэтомихсоставыбудутсвязаныуравнениямиравновесия. Такойконтактжидкостиипара,завершающийсядостижениемфазового равновесия,принятоназыватьравновеснойступенью,илитеоретической тарелкой. Подбирая число контактных ступеней и параметры процесса (температурный режим, давление, соотношение потоков, флегмовое

397

число и др.), можно обеспечить любую требуемую четкость фракционирования нефтяных смесей.

Место ввода в ректификационную колонну нагретого перегоняемого сырья называют питательной секцией (зоной), где осуществляется однократное испарение. Часть колонны, расположенная выше питательной секции, служит для ректификации парового потока и называется концентрационной (укрепляющей), а другая — нижняя часть,

вкоторой осуществляется ректификация жидкого потока, — отгонной, или исчерпывающей, секцией.

Различают простые и сложные колонны.

Простые колонны обеспечивают разделение исходной смеси (сырья) на два продукта: ректификат (дистиллят), выводимый с верха ко- лоннывпарообразномсостоянии,иостаток—нижнийжидкийпродукт ректификации.

Сложныеректификационныеколонныразделяютисходнуюсмесь болеечемнадвапродукта.Различаютсложныеколоннысотборомдополнительныхфракцийнепосредственноизколонныввидебоковыхпогонов иколонны,укоторыхдополнительныепродуктыотбираютизспециальныхотпарныхколонн,именуемыхстриппингами.Последнийтипколонн нашелширокоеприменениенаустановкахпервичнойперегонкинефти.

Для разделения бинарных или многокомпонентных смесей на 2 компонента достаточно одной простой колонны (если не предъявляются сверхвысокие требования к чистоте продукта). Для разделения же многокомпонентных непрерывных или дискретных смесей на более чем2компонента(фракции)можетприменятьсяоднасложнаяколонна либо система простых или сложных колонн, соединенных между собой

вопределенной последовательности прямыми или обратными паровыми или (и) жидкими потоками. Выбор конкретной схемы и рабочих параметров процессов перегонки определяется технико-экономичес- кими и технологическими расчетами с учетом заданных требований по ассортименту и четкости разделения, термостабильности сырья и продуктов, возможности использования доступных и дешевых хладоагентов, теплоносителей и т.п.

Четкостьпогоноразделения—основнойпоказательэффективнос- тиработы ректификационных колонн– характеризует их разделительную способность. Она может быть выражена в случае бинарных смесей концентрациейцелевогокомпонентавпродукте.Применительнокректификации нефтяных смесей она обычно характеризуется групповой чистотой отбираемых фракций, то есть долей компонентов, выкипающих по кривой ИТК до заданной температурной границы деления сме-

398

си в отобранных фракциях (дистиллятах или остатке), атакже отбором фракцийотпотенциала.Каккосвенныйпоказательчеткости(чистоты) разделениянапрактикечастоиспользуюттакуюхарактеристику,какналегание температур кипения соседних фракций в продукте. В промышленной практике обычно не предъявляют сверхвысоких требований по отношению к четкости погоноразделения, поскольку для получения сверхчистых компонентов или сверхузких фракций потребуются соответственно сверхбольшие капитальные и эксплуатационные затраты. В нефтепереработке, например, в качестве критерия достаточно высокой разделительной способности колонн перегонки нефти на топливные фракции считается налегание температур кипения соседних фракций в пределах 10…30°С.

Установлено, что на разделительную способность ректификационных колонн значительное влияние оказывают число контактных ступеней и соотношение потоков жидкой и паровой фаз. Для получения продуктов, отвечающих заданным требованиям, необходимо, наряду с другими параметрами ректификационнойколонны (давление, температура,местовводасырьяит.д.),иметьдостаточноечислотарелок(или высоту насадки) и соответствующее флегмовое и паровое числа.

Флегмовое число (R) характеризует соотношение жидкого и парового потоков в концентрационной части колонны и рассчитывается как R=L/D,где Lи D— количества соответственно флегмы и ректификата.

Паровоечисло(П) характеризует соотношение контактирующихся потоков пара и жидкости в отгонной секции колонны, рассчитываемое как П=G/W,где Gи W— количества соответственно паров и кубового

продукта. |

|

|

Число тарелок (N) колонны |

|

|

(или высота насадки) определяет- |

|

|

ся числом теоретических тарелок |

|

|

(NТ), обеспечивающим заданную |

|

|

четкость разделения при приня- |

|

|

том флегмовом (и паровом) числе, |

|

|

а также эффективностью контакт- |

|

|

ных устройств (обычно КПД реаль- |

||

|

||

ных тарелок или удельной высотой |

MIN |

|

насадки, соответствующей 1 теоре- |

||

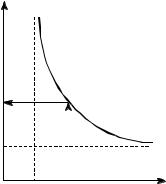

тическойтарелке).Зависимостьчис- |

|

|

латеоретическихтарелокотфлегмо- |

MIN |

|

вогочислаколонныможновыразить |

||

|

||

ввидеграфика,какэтопредставлено |

Рис.3.6.Зависимостьчислатеоретическихта- |

|

на рис. 3.6. |

релок NТв колонне от флегмового числа Rпри |

|

заданной четкости разделения смеси |

399

Анализ графика позволяет выявить следующую закономерность, обусловливающая граничные пределы нормального функционирования ректификационных колонн: заданная четкость разделения смесей может быть обеспечена (достигнута) лишь при одновременном выполнении ограничений по флегмовому числу и числу теоретических тарелок:

Rмин <R<∞, ∞ >NТ >NТмин,

где – Rмин и NТмин — минимальные значения соответственно флегмового числа и числа теоретических тарелок.

Любая точка на кривой (рис. 3.6) может быть выбрана в качестве рабочей. Это означает, что заданная четкость разделения смеси может быть достигнута бесконечным множеством пар чисел NТ и R. Как следует из рисунка, флегмовое число, следовательно, и количество орошения в колонне изменяется от минимального значения до бесконечно большой величины; при этом необходимое для обеспечения заданной четкостиразделениячислотарелокбудетизменятьсясоответственноот бесконечно большой величины до некоторой минимальной. Очевидно, при увеличении количества орошения будут расти эксплуатационные затраты(связанныесрасходомэнергиинаперекачку,теплавкипятильнике и холода в конденсаторах), а капитальные затраты вначале будут существенноуменьшатьсяврезультатеснижениявысоты,азатемрасти из-за увеличения диаметра колонны. Из опыта эксплуатации колонн установлено,чтооптимальноезначениефлегмовогочисла,соответствующее минимуму общих затрат на ректификацию (рис. 3.7), не намного превышает минимально необходимое Rмин:

Rопт =βRмин ,

где β — коэффициент избытка флегмы (в пределах 1,0…1,3).

Фактическое число тарелок Nф определяется либо аналитическим расчетом (на ЭВМ с использованием уравнений равновесия фаз, материального и теплового балансов потоков), либо исходя из опытных данных с учетом эффективного КПД тарелки ηТ:

Nф = NТ/ηТ .

В зависимости от конструкции и места расположения в колонне ηТ изменяется в пределах 0,3…0,9. На технико-экономические показатели ичеткостьпогоноразделенияректификационнойколонны,кромеееразделительной способности, в значительной степени влияют физические свойства (молекулярная масса, плотность, температура кипения, лету-

400