Ахметов и др. Технология и оборудование процессов переработки нефти и газа (2006)

.pdf

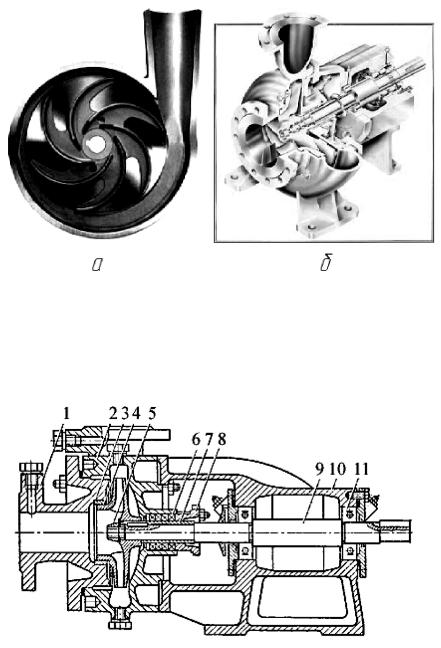

Рис. 2.184. Разрез консольного насоса одностороннего всасывания типа К: а — всасывающий патрубок насоса типа К в разрезе; б — насос типа К в разрезе

Рис. 2.185. Схема консольного насоса одностороннего всасывания типа К:

1 — крышка корпуса; 2 — корпус; 3 — сменные уплотняющие кольца; 4 — рабочее колесо; 5 — гайка крепления колеса; 6 — набивка сальника; 7 — защитная втулка; 8 — крышка сальника; 9 — вал; 10 — опорный кронштейн; 11 — шарикоподшипник

291

Рис. 2.186. Одноступенчатый насос двустороннего всасывания:

1 — рабочее колесо; 2 — кольцо гидравлического затвора; 3 — полуспиральный подвод; 4 — ради- ально-упорный шарикоподшипник

Рис. 2.187.

Схема многоступенчатого секционного центробежного насоса: 1 — рабочее колесо; 2 — направляющий аппарат

Рис. 2.188. Схема струйного насоса: |

|

1 — конический сходящийся насадок; 2 — всасывающий па- |

Рис. 2.189. Схема осевого насоса: |

трубок; 3 — камера смешения; 4 — диффузор |

1 — корпус; 2 — ротор |

292

Рис. 2.190. Вихревой насос закрытого типа: |

Рис. 2.191. Шестеренный насос: |

1 — корпус; 2 — канал; 3 — рабочее колесо; |

1 — разгрузочные канавки; 2 — всасывающее от- |

4 и 6 — отверстия для подвода и отвода |

верстие; 3 — напорный патрубок; 4 — ведущая шес- |

жидкости; 5 — воздухоотделитель |

терня |

Рис. 2.192. Объемные насосы:

а — поршневой насос; б — плунжерный насос; в — насос двойного действия

293

По виду сил, действующих на жидкую среду, динамические насосы подразделяются на лопастные, насосы трения и электромагнитные.

Влопастных насосах жидкая среда перемещается путем обтекания лопасти. В эту группу входят центробежные и осевые насосы.

Внасосах трения жидкость перемещается под воздействием сил трения. К этой группе относятся вихревые, дисковые, черпаковые, вибрационные, лабиринтные, шнековые и струйные насосы. В электромагнитных насосах жидкость перемещается под действием электромагнитных сил.

Вобъемном насосе жидкая среда перемещается вследствие периодического изменения объема занимаемой ею камеры, попеременно сообщающейся с входом и выходом, т.е. жидкость в нем перемещается отдельными порциями.

К объемным насосам относятся поршневые, плунжерные, винтовые, шиберные, шестеренные, диафрагмовые, роторные, шланговые и др.

Вэту же группу входит и гидравлический таран.

По конструктивным признакам насосы делятся:

—по расположению оси вала в пространстве — на горизонтальные и вертикальные;

—по расположению входа – с осевым, боковым и двусторонним входами;

—по расположению вала относительно опор – консольные, моноблочные, с выносными и внутренними опорами;

—по числу ступеней – одно-, двух- и многоступенчатые;

—по способу разъема корпуса – с торцовым, осевым разъемами и секционные;

—по расположению относительно перекачиваемой среды – погружные, скважинные.

В настоящее время на нефтеперерабатывающих и нефтехимических

предприятиях используется большое количество насосно-компрессор- ного оборудования (НКО). К примеру, на одном из НПЗ для ведения технологических процессов нефтепереработки применяется 6680 единиц оборудования, 34,8% из которых составляет роторное оборудование, 22,5 — теплообменники, 18,3 — емкости, 4,9 — колонные аппараты. Такое распределение характерно для всех нефтеперерабатывающих и нефтехимических заводов.

Основную часть роторного оборудования составляют насосные агрегаты, которые служат для перекачивания нефти, нефтепродуктов, сжиженных газов, воды, щелочей, кислот и работают в широких диапазонах производительности, напоров и температуры.

294

Необходимо отметить, что из всего парка насосных агрегатов лидирующую роль занимают центробежные насосы. Это подтверждается анализом имеющегося оборудования одного из нефтеперерабатывающих заводов. Для осуществления технологических процессов нефтепереработки только на одном НПЗ может применятся более 2000 насосных агрегатов, различных типов и конструкций (табл. 2.8), которые эксплуатируются при различных условиях (табл. 2.9). Распределение центробежных насосов по температуре рабочей среды, дате ввода в эксплуатацию и давлению приведено на рис. 2.193…2.195.

Таблица 2.8 — |

Соотношение между типами насосов |

|

|

|

|

|

|

|

Тип насоса |

|

Доля,% |

Поршневой |

|

|

8,4 |

Центробежный |

|

|

87,5 |

|

|

|

|

Герметичный |

|

|

3,7 |

|

|

|

|

Погружной |

|

|

0,4 |

|

|

|

|

Таблица 2.9 — |

Основные условия эксплуатации центробежных |

|

|

насосов на одном из нефтеперерабатывающих |

|

|

заводов |

|

|

|

|

Условия работы насосных агрегатов |

Доля,% |

|

|

|

|

Температура среды свыше 200°С |

17 |

|

Давление свыше 1,6 МПа |

32 |

|

|

|

|

Насосы, перекачивающие агрессивные среды |

47 |

|

|

|

|

Насосы, установленные в открытых насосных |

29 |

|

|

|

|

Весьма существенным преимуществом центробежных насосов являются малые габариты, большие скорости вращения, с которыми работают движущиеся части насосов и перемещается жидкость.

Отсутствие в центробежных насосах возвратно-поступательного движения и вызываемых им сил инерции допускает возможность работы при минимальных размерах фундаментов. В связи с этим стоимость самого насоса, помещения, первоначальной установки, дальнейшего ухода и ремонта значительно меньше, чем для поршневого насоса.

Второе преимущество центробежных насосов заключается в отсутствии клапанов и прочих деталей, которые часто являются причиной неполадок в работе поршневых насосов.

295

Рис. 2.193. Распределение центробежных насосов по температуре

Рис. 2.194. Распределение центробежных насосов по дате ввода в эксплуатацию

Рис. 2.195. Распределение центробежных насосов по давлению

296

Третьим преимуществом является наличие вращательного движения одного лишь вала, притом с большим числом оборотов без воз- вратно-поступательных движений каких-либо частей, что значительно упрощает соединение с двигателем, устраняет сложные передаточные механизмы, особенно при непосредственном присоединении центробежного насоса к двигателю на одном валу.

Менее распространены паровые прямодействующие поршневые насосы. Незначительно используются плунжерные прямодействующие и приводные поршневые насосы.

Шестеренчатые, винтовые, струйные и другие насосы применяют главным образом в качестве вспомогательных агрегатов.

2.7.3. Центробежные насосы

Центробежные осевые и вихревые насосы отличаются вращающимся в неподвижном корпусе рабочим колесом, снабженным лопатками. Колесо, приводимое в движение двигателем, взаимодействуя с жидкостью, сообщает последней некоторое количество энергии, которое

ирасходуется на создание давления или напора.

Внастоящее время принята следующая классификация центробежных насосов (рис. 2.196).

Рис. 2.196. Классификация центробежных насосов

На сегодняшний день принята следующая маркировка насосов общего назначения:

К — насос одноступенчатый консольный; В — насос, одноступенчатый, вертикальный, консольный;

Д— насос одноступенчатый с рабочим колесом двустороннего типа;

297

ЦНС — насос секционный многоступенчатый; ЦН — насос многоступенчатый; ВК — насос вихревой, консольный; ЦВ — насос центробежно-вихревой;

СВН — насос, самовсасывающий вихревой.

Одноступенчатые,илиодноколесные,центробежныенасосыбывают с односторонним входом воды на рабочее колесо – консольные насосы и с двухсторонним входом.

На рисунках 2.197…2.207 приведены конструкции центробежных насосов.

Рис. 2.197. Насос двухступенчатый нефтяной HK200/120-210 (с осевым разъемом корпуса)

298

Рис. 2.198. Насос многоступенчатый ЦН 400-210:

1 — подшипник; 2 — вал; 3 — сальниковое уплотнение; 4 — опорный элемент; 5 — колесо; 6 — корпус; 7 — полумуфта

Рис. 2.199. Насос центробежный К65-50-160/2:

1 — кольцо уплотнительное; 2 — улитка; 3 — блок уплотнения; 4 — вал; 5 — подшипник; 6 — корпус; 7 — масленка; 8 — кольцо маслосбрасывающее; 9 — опора

299

Рис. 2.200. Насос центробежный Д 2000-100 (с двусторонним вводом жидкости на колесо): 1 — подшипник; 2 — втулка сальника; 3 — корпус; 4 — вал; 5 — муфта

Рис. 2.201. Насос нефтяной типа НД 200/120-370 (с торцевым разъемом корпуса):

1 — подшипник; 2 — уплотнение торцевое; 3 — вал, 4 — корпус; 5 — улитка; 6 — опорный элемент; 7 — колесо; 8 — крышка

300