Ахметов и др. Технология и оборудование процессов переработки нефти и газа (2006)

.pdfпленакрышка4,отлитаявместесостойкой.Настойкекрепитсяходовая гайка 6 и сальник 5. Набивка сальника состоит из уплотнительных колец.Ходоваягайкапредохраняетсяотвращениявокругосиприпомощи винтов. В этой конструкции седло заменяется уплотнительной, поверхностью,полученнойобработкойперемычкикорпуса.Тарельчатыйзолотник2соединенсошпинделем3.Этопредотвращаетвращениезолотника в закрытом положении затвора. Маховик закрепляется на шпинделе.

Недостаток вентиля — отсутствие сменного седла в корпусе. При износе уплотнительной кромки и потере герметичности требуется механическая обработка корпуса. Это достаточно сложно в условиях эксплуатации, особенно если вентиль с большим условным проходом.

Междупатрубкамипроходитреброжесткости,котороевоспринимает изгибающие усилия от трубопроводов при монтаже вентиля. Приведенная конструкция незначительно отличается от других конструкций угловых запорных вентилей. Эти различия касаются в основном затвора, сальниковых устройств и расположения системы винт-гайка.

Диафрагмовые вентили

Диафрагмовым (или мембранным) называется вентиль, у которого запорный элемент — эластичная диафрагма (мембрана), перекрывающая проход. Диафрагмовые вентили предназначены для перекрывания потоков сред при невысоких температурах (до 100…150 °С) и невысоких рабочих давлениях. К преимуществам вентилей относятся: простота конструкций; отсутствие сальника, зон застоя и карманов; невысокое гидравлическое сопротивление; небольшие габаритные размеры и масса.

Основной недостаток вентилей этого типа — относительно небольшой срок службы мембраны. Применение мембраны в качестве запорногоэлемента,которыйодновременнослужитидляразделениярабочей полости вентиля с окружающей атмосферой, исключает необходимость

всальниковом устройстве, что существенно упрощает конструкцию. Однако, учитывая, что обычные мембраны не в состоянии «совершать» большой ход, в рабочей полости корпуса в месте перекрытия потока предусматривают значительное сужение потока. Это существенно увеличивает гидравлическое сопротивление корпуса. Наконец, появляется и проблема полного исключения вращательного движения тарелки во избежание «скручивания» мембраны, которое может привести к ее разрыву. При этом маховик соединяется ходовой гайкой, а шток совершает поступательное движение. Одновременно предусматриваются и аварийные устройства, сохраняющие герметичность вентиля

вслучае разрушения (прорыва) мембраны.

271

|

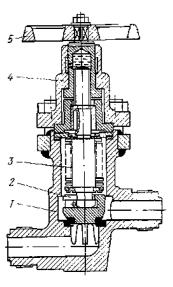

Диафрагмовый вентиль (рис. 2.167) |

|

состоит из корпуса 1, на котором закре- |

|

плена крышка 6. Запорным элементом |

|

служитмембрана2,одновременногерме- |

|

тизирующаярабочуюполость.Мембрана |

|

перемещается под действием золотника |

|

(грибка) 3, поверхность которого по про- |

|

филю совпадает с узкой частью корпуса. |

|

Для предотвращения разрыва мембраны |

|

от давления среды предусмотрена теле- |

|

скопическая опора из колец 8. Мембрана |

|

прижимается к корпусу крышкой 6, на |

Рис. 2.167. Диафрагмовый вентиль: |

которой крепится ходовая гайка 5, свя- |

1 — корпус; 2 — мембрана; 3 — золот- |

занная с маховиком. В этой конструкции |

ник; 4 — шпиндель; 5 — ходовая гайка; |

грибок, присоединяемый к шпинделю 4, |

6 — крышка; 7 — маховик; 8 — опорные |

|

кольца |

фиксируется при вращении. |

|

Мембранные вентили часто выпускают с футеровкой внутренних поверхностей корпуса резиной, полиэтиленом или эмалированными.

Сильфонные вентили

Сильфонными называют вентили, в которых в качестве уплотнительного элемента, разделяющего рабочую полость и окружающую атмосферу в месте выхода шпинделя, используют сильфоны.

Сильфонные вентили (рис. 2.168) предназначены для работы в средах, утечка которых в окружающую атмосферу недопустима из-за ее высокой стоимости, агрессивности, токсичности, взрывоили пожароопасности, ядовитости и др. Основные преимущества сильфонных вентилей — полное исключение утечки рабочей среды и надежность уплотнительного элемента.

К недостаткам, общим для всех конструкций сильфонных вентилей, относятся высокие сложность и стоимость конструкции; трудность ремонта в условиях эксплуатации и большая величина усилия, необходимого для перекрытия потока.

Сильфонные вентили должны удовлетворять требованиям:

1)в целях исключения разрушения сильфона шпиндель должен совершать только поступательное движение, вращение его вокруг оси недопустимо;

2)в крышке должно быть предусмотрено дополнительное аварийное сальниковое устройство, препятствующее утечке среды из рабочей полости вентиля в случае усталостного разрушения сильфона;

3)шпиндель должен быть надежно связан с сильфоном;

272

4) при перемещении шпинделя |

|

|

сильфон должен работать |

|

|

только на сжатие; |

|

|

5) давление среды допустимо |

|

|

только снаружи сильфона; |

|

|

6) уплотнение между сильфо- |

|

|

ном, корпусом и шпинде- |

|

|

лем должно быть надежным |

|

|

и герметичным; |

|

|

7) золотник и седло должны |

|

|

быть сцентрированы во из- |

|

|

бежание перекоса сильфона. |

|

|

Приведенный выше пере- |

|

|

чень основных требований не |

|

|

учитывает особых требований |

|

|

к изготовлению сильфонов, |

|

|

которые являются наименее |

|

|

надежными элементами кон- |

|

|

струкций таких вентилей. |

|

|

Сильфоны, предназначен- |

|

|

ные для работы при больших |

|

|

давлениях среды, имеют высо- |

|

|

кую жесткость. Поэтому при за- |

Рис. 2.168. Сильфонный запорный вентиль: |

|

крывании вентиля необходимо |

||

1 — золотник; 2 — корпус; 3 — шпонка; 4 — про- |

||

приложить довольно большие |

межуточный корпус; 5 — сильфон; 6 — контрольное |

|

отверстие; 7 — крышка; 8 — аварийный сальник; |

||

усилия. Для уменьшения необ- |

9 — шпиндель; 10 — ходовая гайка; 11 — маховик; |

|

ходимого усилия уплотнения |

12 — разжимное кольцо |

|

|

затвора в вентилях с подачей среды под золотник сильфонный узел при закрытом проходе должен находиться в свободном (несжатом) состоянии. В конструкции такого вентиля учитываются все требования, предъявляемые к сильфонным вентилям. Наибольший интерес представляет узел сильфона 5 и конструктивное решение узла соединения шпинделя с золотником 1.

Вентильсостоитизлитогокорпуса2,накоторомзакрепляетсякрышка 7. Уплотнение и центрирование между крышкой и корпусом осуществляются при помощи фланца промежуточного корпуса 4, внутри которогосмонтировансильфон 5,которыйсоднойсторонысоединенсо шпинделем 9, а с другой — приварен к верхней части промежуточного корпуса 4. Последний, таким образом, является защитой сильфона от механических повреждений при эксплуатации вентиля и препятствует

273

проникновению среды в полость крышки даже при прорыве сильфона.

Такая конструкция позволяет избежать создания промежуточного разъема в крышке,уменьшающегонадежностьвентиля,что обычно имеется в конструкциях сильфонных вентилей.

Сложность обработки деталей увеличивает прочность конструкции и упрощает обслуживание вентиля.

В другой конструкции сильфонного вентиля (рис. 2.169) отсутствует аварийное сальниковое уплотнение. На золотнике 2 расположены направляющие, которые при полном его подъеме не выходят из кольцевого прохода.

Такое конструктивное решение исключает перекосы золотника при посадке его на уплотнительные кромки.

Существеннымнедостатком,общим для всех конструкций сильфонных вентилей, является небольшое допустимое сжатие сильфона. Для увеличения

хода соединяют несколько сильфонов, что резко снижает надежность вентиля и невыгодно из-за увеличения размера его по высоте. Для замены вышедшего из строя сильфона необходимо полностью разобрать конструкцию, а также применять сварку, что не всегда можно просто и быстро осуществить в условиях эксплуатации.

Смесительные вентили

В практике достаточно часто возникает необходимость смешивать два потока жидкой среды с целью стабилизации ее температуры, концентрации реагентов, разжижения основной среды, введения в нее катализатора, поддержания качества и т.д. Такие задачи часто решают при помощи двух вентилей, через которые в смесительный резервуар подается поток составных частей среды. Эти схемы получаются громоздкими, дорогими и сложными в эксплуатации. При регулировании потоков приходится управлять сразу двумя вентилями. Кроме того, эта схема предусматривает резервуар, что еще больше удорожает конструкцию.

Проще использовать смесительные вентили, в которых два потока смешиваются непосредственно в корпусе одного вентиля. Такие вен-

274

тили можно смонтировать непосредственно на рабочем резервуаре. Их применение дает высокий экономический эффект за счет того, что вместо двух вентилей и специального смесителя применяют только один вентиль. С уменьшением числа элементов значительно увеличивается надежность схемы. По габаритным размерам, массе и стоимости смесительные вентили не отличаются от проходных, но их гидравлическое сопротивление в 1,5…2 раза ниже.

Эти вентили без изменения конструкции с успехом можно использовать и в качестве разделительных.

Корпус смесительного вентиля имеет так называемую «трехходовую» конструкцию (с тремя патрубками). Два входных патрубка соосны, через них подаются потоки смешиваемых сред. Ось третьего выходного патрубка перпендикулярна осям входных патрубков и, как правило, соосна с осью дроссельной пары (золотник и седло). При помощи патрубка вентиль соединяется с резервуаром.

Чтобы разделить поток рабочей среды на две части (это бывает необходимовспециальныхслучаях),достаточноподатьпотокввыходной патрубок.

Смесительныйвентиль(рис.2.170)предназначендлянепосредственного монтажа на резервуаре, что сказалось и на его конструкции: седло одновременно является уплотнительным элементом и зажимается при монтажемеждуфланцемрезервуараивыходнымпатрубком.Этопозволило уменьшить размеры вентиля и упроститьегоконструкциюзасчетперемычки,на которой в обычном случае крепится седло.

Необходимо отметить, что число выпускаемых конструкций смесительных вентилей невелико.

Запорно-регулирующие вентили

Выше рассматривались конструкции

запорных вентилей, надежно работающих |

|

|

лишь в двух положениях — полностью за- |

|

|

крыт и полностью открыт. Однако в прак- |

|

|

тике часто требуется арматура, которая |

|

|

обеспечивала бы возможность ручного |

|

|

или дистанционного управления подачей |

|

|

продукта путем изменения гидравлическо- |

|

|

го сопротивления дроссельной пары с на- |

|

|

дежным фиксированием промежуточных |

Рис. 2.170. Смесительный вентиль |

|

положений. |

||

|

275

Идеальнымтипомзапорнойарматурыдляширокогоприменениявпо- добныхусловияхявляютсязапорно-регулирующиевентили(рис.2.171).

Рис. 2.171. Запорно-регулирующие вентили:

а — запорный вентиль; б — регулирующий вентиль с уплотнительной поверхностью в виде усеченного конуса (угловой вентиль); в — регулирующий вентиль с плунжером в виде иглы; 1 — корпус; 2 — плунжер; 3 — крышка; 4 — сальник; 5 — нажимная гайка; 6 — маховик

Запорно-регулирующие вентили, помимо перекрывания потока, дросселируют его.

Регулирующие (дроссельные) характеристики вентилей аналогичны характеристикам регулирующих клапанов и соответствуют специальной профилировке золотника.

Конструкция запорно-регулирующих вентилей в основном не отличается от обычных конструкций проходных или угловых запорных вентилей, однако им присущи некоторые особенности: золотник имеет профилированнуюрабочуюповерхность(чащевсегоприменяютзолотники пробкового типа); золотник и седло имеют хорошо обработанные ипритертыеуплотняющиекромки;направляющаядвиженияшпинделя должна быть четко сцентрирована с седлом; золотник и седло в целях повышения надежности изготовляют из специальных сплавов.

Запорно-регулирующие вентили могут быть с профилированным золотником и игольчатые.

В вентилях, работающих при высоких перепадах давлений рабочей среды, профилированная (рабочая) поверхность золотника подвержена воздействию значительных скоростей потока и при возникновении кавитацииилизагрязненностисредыбыстроизнашивается.Вусловиях эксплуатации изготовить новый золотник достаточно сложно, поэтому

276

на золотниках пробкового типа рабочую поверхность обычно получают наплавкойтвердымисплавами,которыезначительноувеличиваютсрок службы золотников, хотя и усложняют технологию их производства.

Восновном разнообразные конструкции запорно-регулирующих вентилей ничем не отличаются от рассмотренных выше конструкций.

При малых диаметрах условных проходов вентилей (до 6мм) золотник в форме «тарелки» или «пробки» с успехом может быть заменен конусом.Онимогутбытькакзапорными(рис.2.171а),такирегулирующими (рис. 2.171б, в). Эта конструкция вентилей имеет преимущества: отсутствиеседел;герметизацияпроходаобеспечиваетсяпоповерхности конуса; в процессе эксплуатации с увеличением срока непрерывной работы герметичность прохода не уменьшается, так как плунжер достаточно «притирается» к уплотнительной поверхности, полученной при обработке корпуса.

Такие вентили имеют и существенные недостатки: невозможность применения для регулирования потоков загрязненных сред; необходимость тщательной обработки и индивидуальной пригонки конусов, что усложняет их производство и исключает взаимозаменяемость; возможность заедания затвора.

Расходная характеристика запорно-регулирующих игольчатых вентилей близка к линейной. Игольчатые вентили широко применяют

врегулировании и дросселировании малых потоков газов при больших величинах перепадов давлений на дроссельном устройстве. В этих условиях они имеют достаточно высокие эксплуатационные характеристики.

Регулирующий игольчатый вентиль (рис. 2.171в) состоит из корпуса 1, в который ввинчена крышка 3с сальником 4, затягиваемым гайкой 5. Шпиндель выполнен вместе с золотником-плунжером 2. Ходовую гайку заменяет резьба, нарезанная во внутренней полости крышки. На шпиндель надет маховик 6. В качестве дроссельного устройства служат коническое отверстие в корпусе и конический конец шпинделя.

Вконструкции углового вентиля (рис. 2.171б) удалось обойтись без крышки за счет увеличения диаметра сальника. Этот вентиль предназначен для перекрывания потока воздуха или газа при давлениях

0,4МПа.

2.6.5.6.Краны

Кран — запорное устройство, в котором подвижная деталь затвора (пробка) имеет форму тела вращения с отверстием для пропуска потока, для перекрытия которого вращается вокруг своей оси.

277

Любой кран имеет две основные детали: неподвижную (корпус) и вращающуюся (пробку).

Классификация кранов

В зависимости от геометрической формы уплотнительных поверхностей пробки и корпуса (затвора) краны разделяют на три основных типа:

—конические (рис. 2.172a);

—цилиндрические (рис. 2.172б);

—шаровые, или со сферическим затвором (рис. 2.172в).

Рис. 2.172. Краны:

а — конический; б — с цилиндрическим затвором: 1 — пробка; 2 — корпус, 3 — сальник, 4 — крышка; в — шаровой со смазкой: 1 — уплотнительное кольцо; 2 — крышка; 3 — пробка; 4 — корпус; 5 — привод

Однако краны классифицируют и по другим конструктивным признакам,например:поспособусозданияудельногодавлениянауплотнительных поверхностях, по форме окна прохода пробки, по числу проходов, по наличию или отсутствию сужения прохода, по типу управления и привода, по материалу уплотнительных поверхностей и т.д.

Конические краны

Конусность пробки (корпуса) конических кранов в практике отечественного и зарубежного арматуростроения принимают обычно 1:6 или1:7.Приназначенииконусностируководствуютсяследующимисоображениями: чем меньше угол конусности, тем меньшее осевое усилие

278

вдоль пробки требуется для создания на уплотнительных поверхностях необходимого удельного давления, обеспечивающего герметичность. Однако при этом возрастает опасность заклинивания пробки в корпусе

ивозможность задира уплотнительных поверхностей. При увеличении угла конусности наблюдается обратная картина.

Поэтому краны из материалов, имеющих хорошие антифрикционные свойства (например, чугун, латунь, бронза), имеют конусность 1:7: приэтомлегчесоздатьнеобходимоеудельноедавлениенауплотнительных поверхностях и получить требуемую герметичность.

Краны, изготовленные из труднопритирающихся материалов, а также из материалов, склонных к задиранию, имеют, как правило, конусность 1:6.

Как уже указывалось, для достижения герметичности в затворе необходимо создать определенное удельное давление между корпусом

ипробкой. В зависимости от способа создания этого давления краны с коническим затвором можно подразделить на основные конструктивные типы: натяжные, сальниковые, краны со смазкой и краны с прижимом (или с подъемом) пробки.

Натяжные краны

Натяжные краны — из конических кранов простейшие по своей

конструкции. Их подразделяют по способу создания удельного давле- |

||

ния между корпусом и пробкой. |

|

|

Кран с затяжкой резьбовым со- |

|

|

единением (рис. 2.173) состоит |

|

|

из корпуса 1, пробки 2, упорной |

|

|

шайбы 3 и натяжной гайки 4. |

|

|

Пробка сверху имеет хвостовик |

|

|

с квадратом, на который наки- |

|

|

дывается ключ для управления |

|

|

краном, снизу — ось с резьбой. |

|

|

Упорная шайба садится на ось |

|

|

пробкиивращаетсявместесней |

|

|

благодаря одной или двум лыс- |

|

|

кам, через которые передается |

|

|

вращениеотпробки.Призатяж- |

|

|

ке гайки шайба образует опору, |

|

|

в которую упирается гайка, и |

|

|

передает усилие затяжки на |

Рис. 2.163. Натяжной муфтовый кран |

|

нижний торец корпуса. Кроме |

||

с резьбовой затяжкой: |

||

того, на шайбе имеются обычно |

1 — корпус, 2 — пробка, 3 — упорная шайба, 4 — на- |

|

тяжная гайка, 5 — выступ, 6 — упор |

||

279

выступы 5, которые вместе с упорами 6 на корпусе крана ограничивают поворот пробки в пределах 90° (от открытого до закрытого положения).

Преимущество кранов с затяжкой через резьбу заключается в простоте конструкции, в отсутствии такого сравнительно сложного в изготовлении и нестабильного по свойствам элемента, как пружина, а также в удобстве и простоте регулировки усилия затяжки.

Сальниковые краны

Сальниковыекраны(рис.2.174)характеризуются неналичием сальника вообще, а тем, что необходимые для герметичности удельные давления на конических уплотнительных поверхностях корпуса и пробки создаются при затяжке сальника. Усилие затяжки сальника передается на пробку, прижимая ее к седлу.

Конический сальниковый кран состоит из корпуса 1, пробки 2, поднабивочной шайбы 3, набивки 4 и сальника 5.

Затвор и сальниковый узел герметизируют затяжкой гаек анкерных болтов 7. В сальниковых кранах с условным проходом 40мм и выше обычно применяют отжимной болт 8. При слишком сильной затяжке сальникапробкутрудноповернуть.Назначениеболта8—слегкаотжать пробку для облегчения поворота. Однако практически при перетяжке сальника отжать пробку болтов не всегда удается. При этом приходится ослаблять еще и затяжку сальниковых болтов. Поэтому отжимной болт в основном используют для отжима пробки при заклинивании или «прикипании» конической пары (такие случаи бывают, когда кран долго несрабатывает). Применениеотжимного болта имеет недостаток: создаетсялишнееотверстие в корпусе, через котороевозможенпропуск среды. Для повышения надежности конструкции иногда используют

контргайку или цилиндрическую крышку с герметизи-

|

рующей прокладкой. |

|

|

Сальниковые краны обес- |

|

|

печивают более надежную за- |

|

|

щиту от утечки рабочей среды |

|

|

ватмосферу(благодарясальни- |

|

|

ку), но имеют быстро изнаши- |

|

|

вающийся элемент – мягкую |

|

|

набивку. В связи с этим саль- |

|

|

никовые краны применяют на |

|

Рис. 2.174. Конический сальниковый кран: |

более высокие параметры сре- |

|

ды по сравнению с натяжными |

||

1 — корпус; 2 — пробка; 3 — поднабивочная шайба; |

||

4 — набивка; 5 — сальник; 6 — гайка; 7 — анкерный |

кранами. Однако сальниковые |

|

болт; 8 — отжимной болт |

280