- •Министерство высшего и профессионального образования рф Череповецкий Государственный Университет

- •Курсовая работа

- •“Расчёт конструктивной прочности

- •Стали по параметрам структуры”

- •Вариант № 8

- •2007 Г. Г. Череповец

- •Введение

- •1. Теоретическая и техническая прочность. Конструктивная прочность

- •2. Способы упрочнения стали

- •3. Количественная оценка предела текучести стали по параметрам структуры

- •4. Оценка влияния упрочнения на изменение температуры вязкохрупкого перехода ферритно-перлитной стали

- •5. Основы рационального выбора стали

- •6. Расчетные формулы для оценки вклада в упрочнение различных механизмов

- •7. Задания

- •8. Расчёт оценки вклада в упрочнение различных механизмов.

- •9. Вывод

- •Литература

8. Расчёт оценки вклада в упрочнение различных механизмов.

1. Химический состав низкоуглеродистых легированных сталей.

18ХН

С – 0,18%

Mn – 0.6%

Si – 0,3%

Cr – 1%

P – 0,03%

Ni – 1%

18ХГТ

С – 0,18%

Mn – 1%

Si – 0,3%

Cr – 1%

P – 0,03%

Ti-0.3%

N-0.004%

2. Режимы термической обработки.

нормализация.

3. Тип стали.

Строительная

4. Структура стали.

ф

с

с

ф

с

с

5.Сопротивление решётки металла движению свободных дислокаций.

0=2*104G

где, G-модуль сдвига железа (G=84000Мпа).

0=2*10 4*84000=16,8МПа

6.Упрочнение твёрдого раствора растворенными в нём легирующими элементами и примесями.

![]()

где Кi-коэффициент упрочнения i-м легирующим компонентом.

Сi – концентрация i-го элемента.

![]() тр=0.01*4670+1*30+1*30+0.03*690+0,6*35+85*0,3=173.9МПа

тр=0.01*4670+1*30+1*30+0.03*690+0,6*35+85*0,3=173.9МПа

тр=(0.01+0.004)*4670+1*30+1*35+0.3*80+0.03*690+0.3*85=368.7МПа

7.Упрочнение,

обусловленное сопротивлением скользящей

дислокации другим дислокациям в

кристалле.

7.Упрочнение,

обусловленное сопротивлением скользящей

дислокации другим дислокациям в

кристалле.

![]()

где, b – вектор Бюргерса (b = 0,2510–7 см); = 0,5; – плотность дислокаций см-2, M0 = 2,75.

p=4*107

![]() 0,5*2,75*84000*0,25*10-

7*(4*107)1/2=18.26

МПа

0,5*2,75*84000*0,25*10-

7*(4*107)1/2=18.26

МПа

p=9*107

0,5*2,75*84000*0,25*10-7*(9*107)1/2=27.39 МПа

8.Упрочнение, вызванное образованием дисперсных частиц второй фазы при распаде пересыщенного твёрдого раствора.

![]()

где, – расстояние между частицами, см.

=1,25*10-4 м

![]() 2*0,5*2,75*84000*0,25*10-7/(1,25*10-4)

= 46,2 МПа

2*0,5*2,75*84000*0,25*10-7/(1,25*10-4)

= 46,2 МПа

=0,9*10-4 м

![]() 2*0,5*2,75*84000*0,25*10-7/(0,9*10-4)=64,17

МПа

2*0,5*2,75*84000*0,25*10-7/(0,9*10-4)=64,17

МПа

Перлитная составляющая.

где, П – % перлитной составляющей.

![]()

9.Зернограничное упрочнение, т.е. повышение прочности за счет границ зерен, являющихся барьерами для продвижения дислокаций из одного зерна в другое.

где, Kу = 0,6 МПам½ ; l – размер зерена, м.

d= 30 мкм

![]() 0,15*10-3*(30*10-6)-1/2=109,5

МПа

0,15*10-3*(30*10-6)-1/2=109,5

МПа

d= 15 мкм

0,15*10-3*(15*10-6)-1/2=154,9 МПа

10.Предел текучести.

![]() Σ

i

= 0 + ТР

+д +ду +

Σ

i

= 0 + ТР

+д +ду +![]() +

+![]()

16,8+240,4+15,8+109,5+94,32+46,2=523 МПа

16,8+180,2+25,8+154,9+94,32+64,17=536,2 Мпа

11.Порог хладноломкости

![]()

Tпр = T0 + 0,5*240,4 + 0,9*94,32 + 0,4*15,8 + 0,3*46,2 - 0,7*109,5 = T0 + 148,62

Tпр = T0 + 0,5*180,2 + 0,9*94,32 + 0,4*25,8 + 0,3*64,17 - 0,7*154,9 = T0 + 97,13

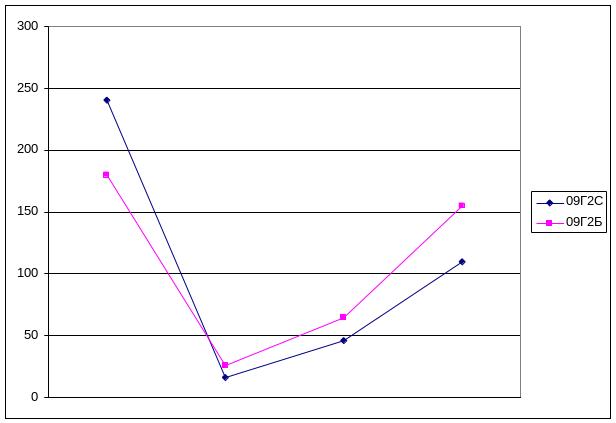

12.Зависимость

i

(Ci

, i

, i

, di

)

12.Зависимость

i

(Ci

, i

, i

, di

)

9. Вывод

Твердорастворное упрочнение.

Mn, Si, Ni, P в сталях 09Г2С и 09Г2Б практически целиком растворены в феррите. Сr частично входит в состав карбидной фазы и частично растворен в феррите. Nb практически полностью входит в состав карбидной фазы и он не является легирующим элементом. Значение тр больше в стали 09Г2С потому, что содержание в ней Si больше чем в стали 09Г2Б.

Дислокационное упрочнение.

Значение д у стали 09Г2Б больше, так как в ней, в отличие от стали 09Г2С, содержится Nb, который измельчает структуру.

Дисперсионное упрочнение.

В обеих сталях карбидообразующими элементами являются Mn и Cr. Содержащийся в большем количестве в стали 09Г2С Si не является карбидообразующим элементом. Входящий в состав стали 09Г2Б Nb, является сильным карбидообразующим элементом, поэтому размер частиц этой стали меньше размера частиц стали 09Г2С, следовательно межчастичное расстояние тоже меньше. Значение ду в стали 09Г2Б меньше, чем в стали 09Г2С.

В сталях с ферритно-перлитной структурой учтем вклад п к вкладу ду. Значение п одинаково в обеих сталях, так как содержание в них С одинаково.

Зернограничное упрочнение.

Значение з болше в стали 09Г2Б, так как в ее структуре получаем дисперсные карбидонитридные фазы Nb.

Расчет значений механизмов упрочнения позволяет нам дать практические рекомендации для обеспечения максимальной прочности и низкого порога хладноломкости сталей 09Г2С и 09Г2Б.

Порог хладноломкости составил для стали 09Г2С Тпр=Т0+148,62, а для стали 09Г2Б Тпр=Т0+97,13.